2. 中国石化燕山分公司合成树脂厂,北京 102500;

3. 北京燕华工程建设有限公司,北京 102502

2. Synthetic Resin Plant of Sinopec Yanshan Petrochemical Company, Beijing 102500;

3. Beijing Yanhua Construction Engineering Co., Ltd., Beijing 102502, China

对于压缩机进出口管道而言,常常会由于压缩机动平衡不达标或者管道内气流脉动过大引起管道的振动。强烈的管道振动会导致管道及其附件产生疲劳失效,轻则致使管内气体泄漏,重则将会造成火灾、中毒及爆炸等严重事故。

李永东等[1]针对某天然气站的两台增压机及其管路内气柱进行固有频率和压力不均匀度的计算,发现有些管段固有频率较低,压力脉动超过《API618石油、化学和气体工业设施用往复压缩机》的规定,他们通过设置孔板和管卡使管道很好地避开共振区,有效降低了管道的振幅。孔祥强等[2]采用ANSYS软件计算了制冷压缩机配管的气柱固有频率和结构固有频率,并研究了回气管长度和排气管长度对压缩机及其管系振动的影响。刘英男等[3]利用BENTELY PLUS和CAESARⅡ软件对撬装往复压缩机的振动进行分析,使其气柱固有频率和结构固有频率避开了压缩机的激发频率。Liang等[4]针对某升压站管路振动问题,利用有限元方法对原压缩机管路进行机械结构的模态分析和管道内部气体的模态分析,并对管道进行谐响应分析,得到管路振动的参数并提出合理的改进措施。苏永升等[5]开发了一种气流脉动削减装置,该装置为三维空腔结构,气体切向进入,从顶部流出;实验结果表明气体通过该脉动削减空腔后,压力脉动削减效果显著。管生洲等[6]对柴油加氢装置新氢压缩机管路系统进行了气流脉动和管道振动响应的计算与分析,发现系统发生了低阶结构共振,并且一级进气管道弯头较多,改进后的管道固有频率避开了共振区,振动位移大幅降低。涂俊[7]和郝春哲[8]利用BENTELY PLUS和CAESARⅡ软件对压缩机出口管道振动问题进行了管道内气体脉动和管道的振动分析,通过增加缓冲罐改变管内气柱共振频率以避开激振的共振频率范围,添加管路管卡增加管路刚度使激振力避开共振区,最终使得管道振动幅值大幅减小,提高了管道的疲劳寿命。

管道的管卡数量和位置的改变对管道的结构模态和刚度影响很大,然而前人多是通过计算管道固有频率来确定管卡的设置位置,进而研究减振效果,并未考虑管卡设置对管道振动位移响应的影响。本文对某往复式压缩机入口管道进行模态分析和谐响应分析,研究管卡的数量和位置改变对管道固有频率以及管道位移响应的影响,并研究入口管管卡的合理设置问题,最终以最大程度提高管道的固有频率和降低振动位移为原则,确定了管卡的合理布置。

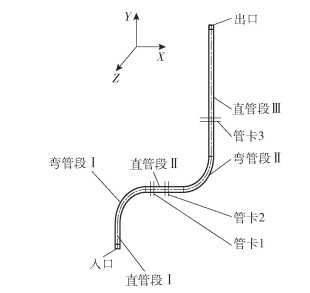

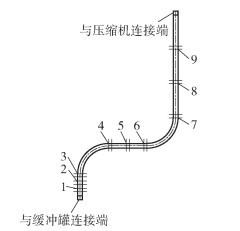

1 原压缩机入口管道动力学分析 1.1 几何模型和管道参数所研究压缩机入口由1根Z型管道和2个法兰组成。管道一端通过法兰与压缩机气缸相连,另一端通过法兰与缓冲罐相连接,其中管道与法兰为螺纹连接。管道中间有3个管卡来限制管子径向和环向的位移。将管道分成5段,分别称作直管段Ⅰ、直管段Ⅱ、直管段Ⅲ、弯管段Ⅰ和弯管段Ⅱ,3个管卡分别为管卡1、管卡2和管卡3,如图 1所示。

|

图 1 管道分段示意图 Fig.1 Schematic diagram of the pipeline segment |

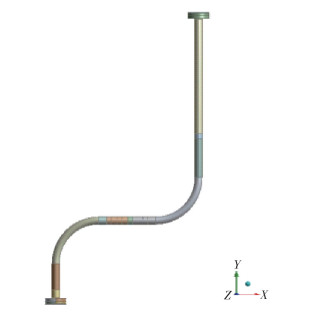

根据管道几何参数建立管道有限元几何模型如图 2所示,管路基本参数见表 1,管道材料的部分性能见表 2。管道所连接单作用压缩机的转速为200 r/min。

|

图 2 管道几何模型 Fig.2 Geometry model of the pipeline |

| 下载CSV 表 1 管路基本参数 Table 1 Basic parameters of the pipeline |

| 下载CSV 表 2 材料在设计温度下的性能 Table 2 The performance of the material at the design temperature |

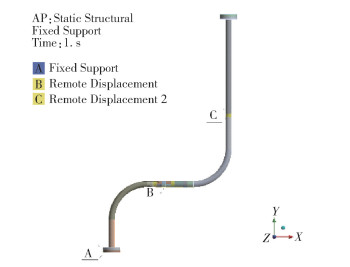

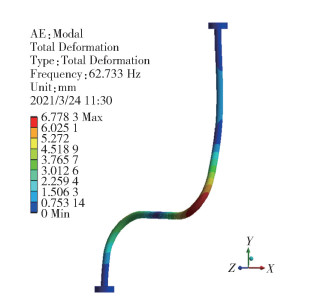

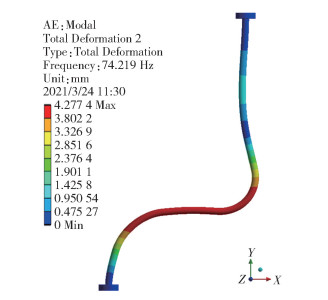

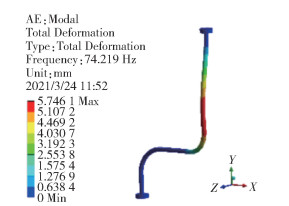

采用Solid185实体单元对管道进行网格划分,如图 3所示。管道入口法兰端面与出口法兰端面设为固定约束,管卡1~ 3约束管道的径向和环向位移,不约束管道轴向自由度,如图 4所示。求解得管道前6阶固有频率值(表 3),管道的前2阶模态振型如图 5、6所示。

|

图 3 管道有限元网格模型 Fig.3 Finite element mesh model of the pipeline |

|

图 4 管道约束示意图 Fig.4 Illustration of pipeline constraints |

| 下载CSV 表 3 管道前6阶固有频率 Table 3 First six-order natural frequencies of the pipeline |

|

图 5 管道的一阶振型图 Fig.5 The first-order mode shape of the pipeline |

|

图 6 管道的二阶振型图 Fig.6 Second-order mode shape of the pipeline |

A—管道入口端面与出口端面的固定约束;B、C—管卡1~ 3的远端约束,只约束管道的径向和环向位移,不约束管道轴向自由度。

激振频率f由压缩机参数和单作用方式通过式(1)计算得到。

| $ f = \frac{{mn}}{{60}} $ | (1) |

式中,m代表压缩机气缸单/双作用方式,单作用时m=1,双作用时m=2;n为压缩机曲轴转速,r/min。对于本文所研究压缩机有m=1,n=200 r/min,得到激发主频率f=3.33 Hz。

管道的前两阶模态振型图显示,管道的一阶振型沿着Z方向摆动,二阶振型沿着X方向摆动,且管道前6阶固有频率远大于激发频率,故在原管道支撑下不会发生结构共振。

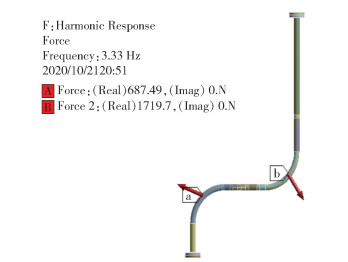

1.3 谐响应分析在管道谐响应分析中仍采用Solid185实体单元对管道进行网格划分。根据压缩机参数和单作用气缸出口气流特性,通过CFD软件计算得到弯管在X、Y方向上的激振力分量见表 4,激振力分量的详细计算过程可参考文献[9]。管道约束条件与1.2节相同,激振力载荷的施加如图 7所示。

| 下载CSV 表 4 作用在弯管的激振力 Table 4 Exciting forces acting on the elbow |

|

a—在弯管段Ⅰ处施加如表 4中X、Y方向上的激振力;b—在弯管段Ⅱ处施加如表 4中X、Y方向上的激振力。 图 7 激振力载荷施加示意图 Fig.7 Illustration of the exciting force load application |

在3.33 Hz激振力作用下管道X方向的振幅峰峰值(X方向位移响应最大值减去位移响应最小值)为0.069 mm,Y方向的振幅峰峰值(Y方向位移响应最大值减去位移响应最小值)为0.017 mm,未超过API618限定值(0.5 mm),管道符合振动要求。

2 管卡数量及位置的合理设置一般管道支架的设置是基于管道的强度和刚度来决定支架的位置和数量。按照强度条件和刚度条件可以计算出管道的跨距,工程中一般取两种判据计算出来的管道跨距的最小值。对于存在压力脉动的活塞式压缩机管道,需要考虑管道振动问题。本节通过对管道进行模态和谐响应分析来研究管卡数量及位置变化对管道振动的影响。

压缩机管道设计的管卡位置选择如图 8所示,图中一共假设了9个管卡的可能安装位置,每段直管道上分别有3个。其中1、2、3位置和7、8、9位置分别把直管段Ⅰ和直管段Ⅲ平分成3段,3、4、6、7位置紧挨着弯管。

|

图 8 管道管卡可能位置示意图 Fig.8 Illustration of possible locations of pipe-clamps |

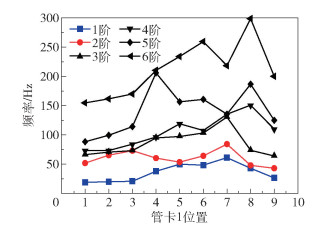

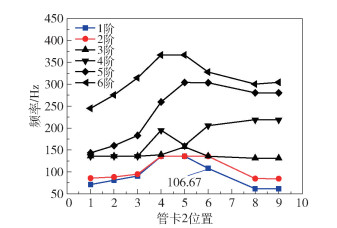

在管道上设置第一个管卡约束,其设置的位置可选在位置1~9。管道两端为固定约束,管卡只约束该位置上管道的径向和周向位移,管道沿管子轴向可自由移动。计算得到管卡在位置1~9时管道的前6阶固有频率和振型,前6阶固有频率如图 9所示,管卡在位置5时的一阶振型如图 10所示。

|

图 9 管卡1设置位置对管道固有频率的影响 Fig.9 Influence of pipe-clamp 1 setting position on the natural frequency of the pipeline |

|

图 10 设置一个管卡后管道的一阶振型 Fig.10 The first-order mode shape of the pipeline after setting one pipe-clamp |

由图 9可以看出随着管卡位置由位置1变到位置9,管道的前4阶固有频率均有先增大后减小的趋势,其中前3阶固有频率均在位置7时最大。说明单从提高管道固有频率的角度出发,管卡1应设在位置7处。此外还可看出,管卡设置在管道的中间段及弯头处时管道固有频率的提高较大。

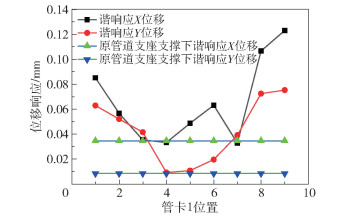

2.1.2 对管道振动位移的影响本文通过谐响应分析计算管道振动位移并考察管卡位置的影响。约束条件与模态计算时的相同,载荷施加与1.3节相同。在3.33 Hz激振频率下,管道在X方向与Y方向的最大振动位移如图 11所示。

|

图 11 管卡1设置位置对管道X和Y方向位移的影响 Fig.11 The influence of pipe-clamp 1 setting position on the displacement of the pipeline in the X and Y directions |

由图 11可以看出,第一个管卡在位置7时管道X方向的振动位移响应最小,在位置4时Y方向的振动位移响最小。第一个管卡设置在直管段和弯头处时管道的振动位移较小,工程上设置第一个管卡应首先考虑设置在管道中段的弯头处。由于第一个管卡设置在位置7时管道的第一阶固有频率最高,因此第一个管卡设置在位置7比较合理。

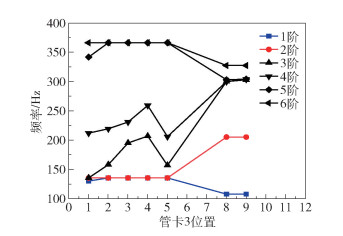

2.2 第二个管卡位置的确定 2.2.1 对管道模态的影响在2.1节基础上设置第二个管卡,第二个管卡可以设置在除位置7外的其余8个位置。管道的约束仍然为两端固定约束,管卡约束与2.1.1节相同。图 12为第二个管卡设置在位置1到位置9(不含位置7)时管道的前6阶固有频率。第二个管卡在位置5时的一阶振型如图 13所示。

|

图 12 管卡2设置位置对管道固有频率的影响 Fig.12 Influence of pipe-clamp 2 setting position on the natural frequency of the pipeline |

|

图 13 设置2个管卡后管道的一阶振型图 Fig.13 The first-order mode shape of the pipeline after setting two pipe-clamps |

由图 12可知管卡2设置在位置4和5时管道的前两阶固有频率相同且最高,均为135.12 Hz,比原三管卡支撑的管道第一阶固有频率(62.75 Hz)高72.37 Hz。第二个管卡设置在中间管道及弯头处,管道的固有频率有较大提高。

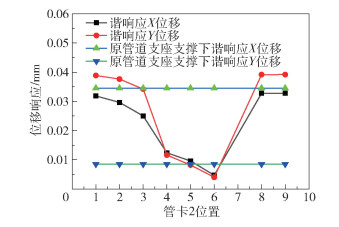

2.2.2 对管道振动位移的影响在第一个管卡设置在位置7的基础上,在管道上其他8个位置设置第二个管卡并进行谐响应分析。管道的约束条件与模态计算时的相同,载荷施加与1.3节相同。在3.33 Hz激振频率下,管道上X方向与Y方向的最大振动位移响应如图 14所示。

|

图 14 管卡2设置位置对管道X和Y方向位移的影响 Fig.14 The influence of pipe-clamp 2 setting position on the displacement of the pipe in the X and Y directions |

由图 14可以看出,当第二个管卡设置在中间直管道上时有较低的位移响应。且当第一个管卡固定在位置7、第二个管卡设置在位置6时,管道两个方向的最大振动位移最小,故第二个管卡设置在位置6比较合适。由此可以看出管卡应优先设置在管道中间弯头处,可以提高管道的固有频率并降低其振动位移。

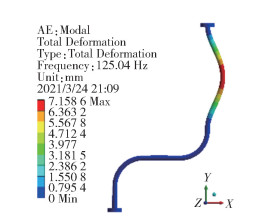

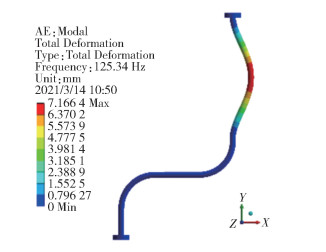

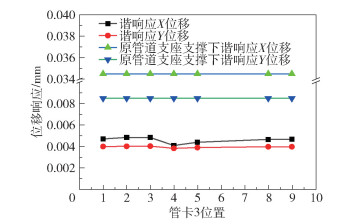

2.3 第三个管卡位置的确定在第一个和第二个管卡分别固定在位置7和位置6的前提下,进行类似的模态分析和谐响应分析,结果分别如图 15~17所示,其中图 16为第三个管卡在位置5时的一阶振型图。

|

图 15 管卡3设置位置对管道固有频率的影响 Fig.15 The influence of pipe-clamp 3 setting position on the natural frequency of the pipeline |

|

图 16 设置3个管卡后管道的一阶振型图 Fig.16 The first-order mode shape of the pipeline after setting three pipe-clamps |

|

图 17 管卡3设置位置对管道X和Y方向位移的影响 Fig.17 The influence of pipe-clamp 3 setting position on the displacement of the pipe in the X and Y directions |

由图 15可知,在前5个位置设置第三个管卡,管道的第一阶固有频率最大且几乎相等,约为135.33 Hz,比固定前面两个管卡计算出来的管道固有频率106.67 Hz(图 12中位置6处的一阶固有频率)有所提高,但提高效果不显著,说明随着管卡数量的增加,管道刚度提高的效果越来越不明显。

由图 17可以看出,第三个管卡的位置变化对管道位移响应几乎没有影响,且相比于添加第二个管卡,管道振动的降低也不显著。相比放置在其他位置,将管卡设置在位置4时,管道的两个方向的振动位移最小,此时管道X方向的振动位移为0.004 1 mm,比图 1中三管卡约束的原管道X方向的振动位移降低了88.12%,Y方向振动位移为0.003 84 mm,比原管道Y方向的振动位移降低了54.8%。

3 结论(1) 针对某压缩机入口管道振动问题,对管道进行模态分析和谐响应分析,以最大程度提高管道固有频率和降低振动位移为原则,确定管道管卡的合理布置:具有交变载荷的管道管卡应优先设置在管道中部位弯头处。

(2) 在同样设置三管卡的条件下,管道X、Y方向位移分别比原三管卡支撑的管道振动位移降低了88.12%和54.8%,表明依据模态分析和谐响应分析确定的3个管卡设置位置对管道的减振效果明显,可有效提高管道的使用寿命。

(3) 依据本文提出的管卡位置设置原则,设置第一个管卡对管道固有频率和振动位移的影响最大,随着管卡数目增多,影响逐渐减小。

| [1] |

李永东, 张文波, 王相飞, 等. 往复压缩机管道振动分析与控制[J]. 压缩机技术, 2012(3): 16-19. LI Y D, ZHANG W B, WANG X F, et al. Analysis and control of the vibration in reciprocating compressor piping system[J]. Compressor Technology, 2012(3): 16-19. (in Chinese) |

| [2] |

孔祥强, 陈丽娟, 郑瑞, 等. 制冷压缩机配管系统模态分析及振动特性[J]. 北京工业大学学报, 2016, 42(6): 825-831. KONG X Q, CHEN L J, ZHENG R, et al. Vibration characteristics and modal analysis for the pipe system connected to a refrigeration compressor[J]. Journal of Beijing University of Technology, 2016, 42(6): 825-831. (in Chinese) |

| [3] |

刘英男, 单鲁维, 蒋林滔. 撬装往复压缩机的振动分析[J]. 化工机械, 2015, 42(1): 53-56, 115. LIU Y N, SHAN L W, JIANG L T. Vibration analysis of skid-mounted reciprocating compressor[J]. Chemical Engineering and Machinery, 2015, 42(1): 53-56, 115. (in Chinese) |

| [4] |

LIANG Z, LI S S, TIAN J L, et al. Vibration cause analysis and elimination of reciprocating compressor inlet pipelines[J]. Engineering Failure Analysis, 2015, 48: 272-282. DOI:10.1016/j.engfailanal.2014.11.003 |

| [5] |

苏永升, 王恒杰, 曹利军. 应用CFD消除气流脉动[J]. 华东理工大学学报(自然科学版), 2006, 32(4): 480-483. SU Y S, WANG H J, CAO L J. Using CFD in reducing airflow ripple[J]. Journal of East China University of Science and Technology(Natural Science Edition), 2006, 32(4): 480-483. (in Chinese) |

| [6] |

管生洲, 高晋, 邓瑞珍. 新氢压缩机管路系统气流脉动及管道振动分析[J]. 炼油技术与工程, 2021, 51(1): 28-32. GUAN S Z, GAO J, DENG R Z. Analysis on gas pulsation and piping vibration in the piping system of fresh hydrogen compressor[J]. Petroleum Refinery Engineering, 2021, 51(1): 28-32. (in Chinese) |

| [7] |

涂俊. 往复式压缩机管线气流脉动的研究[D]. 北京: 北京化工大学, 2016. TU J. Research of reciprocating compressor piping flow pulsation[D]. Beijing: Beijing University of Chemical Technology, 2016. (in Chinese) |

| [8] |

郝春哲. 往复式压缩机管路系统振动分析[D]. 北京: 北京化工大学, 2015. HAO C Z. Vibration analysis of reciprocating compressor piping system[D]. Beijing: Beijing University of Chemical Technology, 2015. (in Chinese) |

| [9] |

王高杰, 李慧芳, 卢敬田, 等. 压缩机入口管道疲劳断裂分析[J]. 化工机械, 2021, 48(6): 899-908. WANG G J, LI H F, LU J T, et al. Analysis of fatigue fracture in compressor inlet pipe[J]. Chemical Engineering and Machinery, 2021, 48(6): 899-908. (in Chinese) |