由于全球人口总量的持续增长和经济的迅速发展,世界各地对于能源的需求量也逐年提高。在此背景下,急速增加的能源需求促使全球能源行业正经历着以低碳化、无碳化、低污染为发展方向的第三次能源变革[1-2]。

全球能源变革带动了一系列的技术革命和产业升级,其中,微化工技术是20世纪90年代初新兴的一种多学科交叉的高新集成技术,近年来由于其独特的传质、传热特性逐步发展为现代化工技术中反应过程强化及控制的有力手段,成为化学反应工程技术领域重要的发展方向和研究热点[3-4]。此外,与常规反应结构相比,微化工技术在反应的安全可控以及产物的选择性方面均显示出明显的优势,因此也越来越受到绿色能源相关领域研究者的关注。然而现有的大多数微化工领域综述对于绿色化工方向涵盖的还不够全面,总体上都偏向于传统化工中的应用,不适合国家的双碳战略方向。本综述基于微化工技术特点,通过关联讨论绿色液体燃料生产特性与微化工技术传质、传热限制突破手段,从根本上综述了三传一反过程特性控制与最终反应结果提升的本质关系,并最终进一步总结和展望了绿色液体燃料微化工技术发展过程中的技术壁垒和突破方向,以期为未来绿色能源微化工技术的方向设计和化工行业转型升级提供有力帮助。

1 微反应结构技术特征 1.1 传热与传质特性反应过程中微反应器通道内流体的雷诺数通常在10~2 000,呈层流状态,此时物质的传输需要通过扩散来完成。由菲克定律(式(1))可知,物质扩散过程在反应条件确定时一般只与扩散面积有关,即单位时间内通过垂直于扩散方向的单位横截面积的流量与截面上的浓度梯度成正比,因此在反应条件确定时物质扩散过程只与扩散面积有关。一般微通道结构的比表面积范围为10 000~50 000 m2/m3,而对于传统反应器,比表面积仅有100 m2/m3,因此微结构的高传质面积可有效促进物质的扩散[5]。

| $ J=-D \Delta n $ | (1) |

式中,J为扩散通量;n为粒子的密度或浓度;D为扩散系数;Δ为拉普拉斯算子。

另外,在多相传质过程中,随着液体表观速度的增加,通道内液侧体积传质系数也增加;当液体表观速度不变时,液侧体积传质系数与气体表观速度成正比。因此,相较于传统的气液传质设备,微通道内的高流速使得整体的传质系数高1~2个数量级[6-8]。

气固两相传质过程中,扩散时间t的定义是分子通过多扩散工艺移动距离x所需时间。

| $ t=\frac{x^2}{D} $ | (2) |

因此,对于有扩散限制的反应,反应时间与扩散工艺移动距离的平方成正比。微通道内的扩散长度很短,可以有效缩短扩散时间,促进扩散过程,进而有效提升传质过程的整体效果[9]。整个传热过程,从热流体经过管壁到与冷流体换热之间的串联关系式如式(3)所示。

| $ \frac{1}{K_{\mathrm{o}}}=\frac{1}{h_{\mathrm{o}}}+\frac{\delta S_{\mathrm{o}}}{\lambda S_{\mathrm{m}}}+\frac{S_{\mathrm{o}}}{h_{\mathrm{i}} S_{\mathrm{i}}} $ | (3) |

式中,hi、ho分别为内外流体的对流换热系数;Si、So、Sm分别为内流体、外流体的对流换热面积和内外换热面积的对数平均数;λ为材料的导热系数;δ为微结构壁厚。

根据流体传热系数公式可知,体系传热系数Ko受通道尺寸、内外流体对流换热系数和壁厚等综合因素的影响,而微通道反应结构对换热器各影响因素均有明显改善,其传热系数可达10 kW/(m2 ·K),远远高于传统换热设备。优异的传热效率使得微反应器内的混合物可以快速与外界换热,保证了整个反应在等温条件下进行[10]。与传质过程类似,微通道传热面积是常规反应结构的数百倍,可进一步提升反应过程整体的传热效果。因此,微反应器非常适用于受传热和传质限制影响的化学反应[11]。

1.2 技术放大便利性与本质安全由于传统化工过程中存在放大效应,为保证工业应用的可靠性,一般要经历实验室-小试-中试-工业试验-工业生产的逐级放大过程。但微反应器特有的尺寸特征使得其放大过程主要是微反应器数量的叠加而非整体构造尺寸的改变,可有效避免放大时在“三传”方面产生的工程问题。因此,模拟分析单一的微反应器就可以使整个微反应器结构得到优化。这使得在整体工艺技术开发中,不再需要投入过多的中试设备制造费用和实验成本,同时节省了中试试验所占用的时间,缩短了整个开发周期并减少了资源投入[12-13]。随着化工技术的高速发展,安全生产逐渐成为新兴技术的重要考核指标,因此,不同技术形式的本质安全是未来发展的必然方向。微反应器具有独特的尺寸特征,这使得它在传热和传质方面效率极高。当发生强放热反应时,短时间内产生的大量热可以被及时移除,从而避免了传统反应器中发生的“飞温”现象;此外,由于微反应器内反应物的储存量相对较小,可将发生爆炸风险的危害性降到最低。甚至对于连续流过程中产生的有害物质,微化工技术也可将其控制在可控风险范围之内,使整体反应过程平稳地进行[14]。

1.3 绿色化工及可操作性在传统的化工生产中,大型工业反应器不仅需要消耗大量的原料和能源,同时产品收率也不理想。微反应器作为连续流工艺,在实验室研究过程、中试过程或大规模生产过程中都大大减少了原料的用量和副产物的产生,从而提高了其经济性。此外,微反应器可减少生产过程中有害物质的产生,有效提高原子利用率[15-16]。

微反应器所具备的特性使得其也适用于活性中间体不稳定的反应过程[12, 17-18]。在传统反应体系中,常采用间歇釜式反应器以及特殊的进料方式与控制进料顺序来避免出现反应过程过于剧烈和反应效果不佳等不利影响。然而反应器内反应物的停留时间不一致,无法有效控制副产物的生成。微反应器结构可以通过改变微通道的长短精确控制反应物的停留时间,从而有效避免副产物的产生,使产物的纯度最大限度得到提高,并且实现整体过程的连续操作。

1.4 微反应器结构适用性及制造过程微反应器的材质主要有硅、玻璃、陶瓷、聚合物和金属等[19-21],其材料的选择取决于许多因素,主要包括操作条件(压力和温度),反应物的物理性质(pH、黏度等),成本,大规模生产能力以及制造的难易性等。

硅材料最开始主要应用于微电子芯片中,近几年开始应用在微反应器的制造过程中。硅的价格相对低廉且化学惰性和传热能力优异,是制造微反应器最常用的材料之一。工业中许多重要的气/液相反应都采用硅基微反应器,但其加工工艺复杂、附加成本偏高[22-24]。聚合物基微反应器具有性能可调、成本低、易于制造等优点,目前常用于微反应器制造的聚合物大致分为两类—聚二甲基硅氧烷(PDMS)及其改性形式的热塑性聚合物,如聚氯乙烯(PVC)、聚苯乙烯(PS)、聚碳酸酯(PC)等[25-28]。但聚合物基微反应器存在导热性和热稳定性不佳的缺点,大多数情况下只适用于常温常压的反应类型,此外聚合物基微反应器与其他材料的兼容性还有待进一步探索。玻璃的化学性质和结构功能稳定,且便于观察反应器内部真实情况。此外,在玻璃基微反应器中可使多种极性溶剂产生电渗流过程(EOF),从而促进有机合成反应,同时其在光催化反应方面也具有独特的优势[29-30]。然而,玻璃容易发生应力及张力断裂,且不耐高温、不适合采用原有的制造工艺。相较于金属等传统材料,陶瓷材料具有较好的化学稳定性和热稳定性,在一些苛刻环境下仍能保持较好的性能,因此陶瓷基微反应器除了具有适合于微化工反应的优势,同时也可以实现催化剂负载的三相反应[31-34]。金属基微反应器主要采用机械加工的方式进行制备,因此可满足中试和企业的需求,但是耐酸碱和耐高温性能仍有待提高[35]。

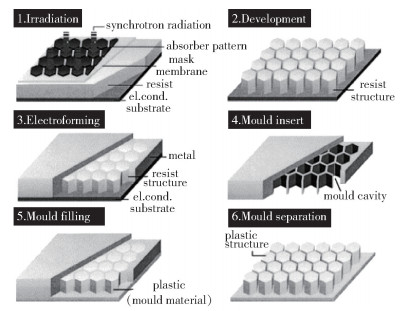

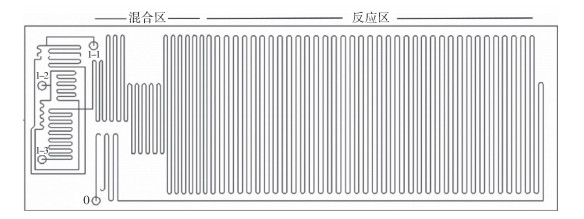

不同材料微反应器的制作技术也不尽相同,主流制备技术有LIGA(光刻、电铸和塑模相结合的工艺),3D打印技术,硅体微加工,超精密加工技术等。LIGA工艺适合大规模生产,且深宽比不受限制,可应用于金属、聚合物和塑料等各种材料,缺点是成本较高[36]。图 1为LIGA过程中涉及的基本步骤[37]。硅体微加工技术主要包括湿法刻蚀技术和干法刻蚀技术,其中干法刻蚀是利用具有无污染、自动化程度高、腐蚀速率易控等优点的气体腐蚀,同时还可以替代LIGA技术来完成一些高精度的微结构加工,从而降低生产成本[38]。3D打印制造技术相较于传统的微反应器加工技术,具有设计自由、加工迅速、设备成本低和材料适应范围广等优势,吸引了越来越多研究人员的关注[39]。

|

图 1 微反应器用光刻、电铸和塑膜(LIGA)制造技术的基本步骤[37] Fig.1 Fundamental steps of the lithographie, galvanoformung, und abformung (LIGA) fabrication technique for microreactors[37] |

传统化石能源广泛应用于各行各业和日常生活中,具有热值高、稳定性好和用途广泛等优点。然而经济的发展和日益增长的物质需求造成化石能源的过度开采与使用,引发了能源枯竭、极端气候变化和环境污染等一系列问题,在此背景下绿色能源受到了广泛关注[40]。传统反应器在液体燃料生产工艺过程中存在停留时间长、设备体积庞大、能量供给损失严重、综合生产成本昂贵等一系列问题[41]。微反应器由于在几何结构、流动、传质和传热等方面的独特特性,可以在温和条件下进行反应,同时也能缩短停留时间并提高选择性,因此也更具经济效益。由于微反应器的优势越来越被人们所认识,近年来其在生物柴油和费托合成油等液体燃料的生产中得到越来越多的应用。

2.1 微化工技术在生物柴油生产中的应用生物柴油由长链脂肪酸单烷基酯类化合物组成,其中长链脂肪酸主要来源于动物脂肪和植物油酯等原料,其在可生物降解性、环保性能、来源广泛性和可再生性等方面展现出独特的优势[42]。与普通柴油相比,生物柴油不含硫,氧含量偏高,并且其大部分物理性能符合ASTM D6751和EN 14214的国际标准[43-44]。但鉴于传统的生物柴油技术存在能耗大、三废高、反应时间长、下游加工工序繁琐等问题,其大规模生产过程困难诸多。过程强化技术可以克服这些缺点,凭借其微尺度的特性很好地改善传质与传热过程,有效减少反应时间,缩减加工成本等。

在生物柴油生产过程中,管式微反应器、多通道微反应器以及填充床微反应器是最常见的微反应器类型。

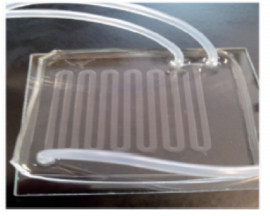

2.1.1 管式微反应器管式微反应器是最早应用于生物柴油的微反应器。Sun等[45]探索了KOH催化体系中微毛细管反应器内径尺寸的影响。他们以未精制的菜籽油和棉籽油为原料,在甲醇/油质量比为6 ∶1、反应温度60 ℃的条件下,采用两种不同的微反应器结构考察最终的反应效果:一种是不锈钢管式微反应器,内径分别为0.25 mm和2 mm,长度为30 m;另一种是石英微反应器,内径分别为0.25 mm和0.53 mm,长度为30 m。实验结果表明:这两种微反应器甲酯收率均可达95%以上,且停留时间小于10 min;同时,内径较小的微通道由于具有更大的传质面积,因此停留时间更短,甲酯收率更高。同样地,Azam等[46]也开展了类似的工作,他们利用装有KOH催化剂的微管反应器(见图 2),以棕榈油为原料进行酯交换反应生产生物柴油,主要对不同内径的微管反应器与微通道反应器(内径尺寸分别为0.58 mm和1.6 mm)进行了对比。结果显示,在停留时间为180 s的情况下,微管反应器中的转化率可达95%,表明在极短反应时间内,微管反应器能够获得较高的生物柴油产量。

López-Guajardo等[47]对比了传统间歇反应器和管式微反应器的性能差异。他们以NaOH为催化剂,葵花籽油为原料,不锈钢微反应器的内径0.71 mm、长度5 m。结果显示,微反应器在4 min内就能获得较高的生物柴油产率(99%),而传统的间歇式反应器需要60 min产率才能达到99%;在微反应器的小尺寸微通道结构中,反应物界面之间形成独特的团流形式(图 3),增大了相间接触面积,有效提升了传质效果,使得微反应器的性能表现优异。

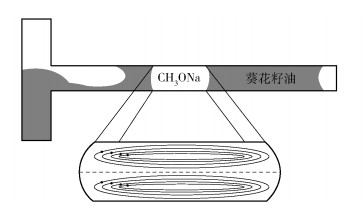

2.1.2 多通道微反应器生物柴油生产过程中传质过程限制对最终反应效果有着很大的影响,为了进一步优化生产工艺,多通道微反应器也逐渐应用于生物柴油的生产上。多通道微反应器的通道数量多,相应的比表面积大,因此可以在更短的反应时间内获得更高的产量。Santana等[48]在一个T型多通道微反应器内,以葵花籽油为原料,NaOH为催化剂,进行生物柴油的合成反应。他们使用的微反应器由聚二甲基硅氧烷制备而成,宽度为1.5 mm,高度为0.2 mm,纵向长度为411 mm(图 4)。结果表明,葵花籽油在反应时间为1 min时能达到95.8%的转化率,而常规间歇反应器在反应时间为180 min时才能达到94.1%的转化率。缩短微反应器的长度不仅提高了传热/质速率,也进一步减少了反应时间。研究还表明,生物柴油生产过程在具有静态元件的微反应器(MSE)内进行,其生产效率可得到显著改善(图 5)。这一团队在MSE内进行酯交换反应[49],在停留时间约为12 s、反应温度为50 ℃、醇油物质的量比为9的条件下,得到最终的反应转化率为99.53%。以上结果表明,使用静态元件的微混合器可以进一步强化生物柴油的生产过程。

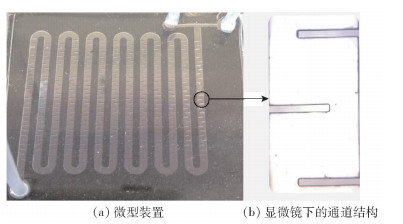

Bhoi等[50]在3种不同的多通道微反应器内进行了生物柴油的制备,其中原料采用葵花籽油,催化剂采用KOH。3种微反应器由刻蚀在玻璃芯片上的蛇形微通道组成,但微流控的连接和分散装置不同(图 6)。结果表明,在停留时间为1~2 min时,3种微反应器的转化率均大于90%,均具有强化生物柴油生产过程的效果。

|

图 6 刻蚀在玻璃芯片上的蛇形多通道示意图[50] Fig.6 Schematic diagram of the serpentine microchannel etched in glass chip[50] |

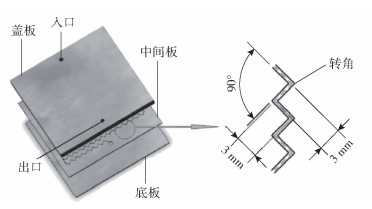

Wen等[51]设计了一种锯齿形不锈钢微反应器,以碱催化大豆油生产生物柴油。如图 7所示,反应器主要由3个部分组成,其中盖板上有两个孔作为流动通道,中间板上刻有锯齿形微通道,底部板则作为微反应器的支撑。微通道呈矩形,长度为1.07 m。在甲醇与油的物质的量比为9、温度为56 ℃的条件下,甲酯的最终收率为99.5%。研究结果表明,锯齿形几何形状增加了反应通道的比表面积,减少了反应时间,使得生物柴油在酯交换反应中保持了较高的收率。

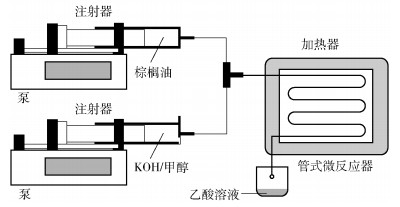

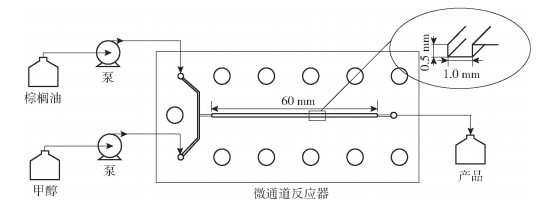

2.1.3 填充床微反应器均相催化和非均相催化都是生物柴油的重要制备方法,二者在微通道反应器内均能促进生物柴油的合成。管式微反应器和多通道微反应器主要以均相体系为主,而填充床微反应器中主要为非均相体系,催化剂主要有固体脂肪酶、固体酸和固体碱等。Chueluecha等[52]在填充床微反应器(尺寸为60 mm×1 mm×0.5 mm)中以CaO为催化剂连续合成生物柴油,具体反应流程如图 8所示。反应中使用甲醇对催化剂进行活化,以提高棕榈油精制酯交换反应的催化性能。在65 ℃下,最终反应8.9 min,生物柴油产物的纯度达到99%。此外,这一团队为了进一步促进生物柴油的合成[53],在填充床微反应器中加入了异丙醇共溶剂,结果表明在共溶剂存在下,6.5 min后就得到了99%纯度的生物柴油,生产工艺得到了明显的改善。在微通道内添加助溶剂可以有效缩短反应停留时间,减少反应所需甲醇试剂用量,同时促进生物柴油的高效合成。目前填充床微反应器合成生物柴油大多数使用酶催化剂(生物催化剂),其具有催化水解、酯化和酯交换等反应能力,并且反应条件温和、可重复使用、易分离、过程环保,在工业放大上将更有优势[54]。

2.1.4 生物柴油合成微反应器类型对比及应用一般地,管式微反应器作为一种最基本的微反应器,可以显著强化反应物的混合效率,从而提高碱催化生产生物柴油的产率。而多通道微反应器通过折叠等方式,进一步增加了通道的数量以及比表面积,可以在更短的停留时间内获得更高的生物柴油产量。填充床微反应器的主要优点是便于固体催化剂的更换,克服了催化剂与产物的分离问题。适用于管式微反应器和多通道微反应器的均相催化剂的研究已较为成熟,在经济成本上也更有优势。虽然适用于填充床微反应器的非均相催化更利于后续产品的分离和纯化,但是还需要进一步提高其反应活性以及稳定性,同时反应器微结构体系下催化剂与两相传质间的协同关系仍有待进一步研究。

Billo等[55]开发了一个带有微反应器集成装置的生物柴油生产工艺全流程,生物柴油的生产速率为2.47 L/min,年处理量达1 200 m3。微反应器装置采用聚乙烯制成,共有14 000个500 μm×500 μm(深度×宽度)的微通道薄片,薄片通过叠加的方式组成模块,以8个模块为一组,最后形成了一个微反应器的集成装置。这项研究的难点在于薄片之间的连接,该团队最终通过在薄片之间添加垫片这种机械紧固的方式来获得可靠的密封性。

2.2 微化工技术在费托合成中的应用费托合成(Fischer-Tropsch process,简称F-T合成)是指在催化剂和适当的反应条件下,从合成气出发,最终转化为液体燃料或碳氢化合物的过程[56]。费托合成的原料气来源十分广泛,有天然气重整、煤气化、沼气重整、生物质气化等多种来源。生物质近年来被认为是一种很有潜力的可再生能源,可以作为石油的替代品,在能源领域发挥重要作用[57-58]。近年来,以生物质基为原料,通过费托合成反应将其转化为绿色液体燃料的研究引起了人们极大的兴趣。

费托合成是强放热反应,每生成一个—CH2—就会放出165 kJ的热量,极易引发反应器飞温,导致催化剂失活,所以精确控制反应温度对于催化剂的活性和稳定性具有重要意义,因此在反应器设计时需要重点考虑移热问题[59]。微反应器的快速发展为费托合成提供了新的选择,它不仅可以强化反应过程中的传热和传质,同时还可以提高反应物的转化率和产物的选择性等[60]。

在费托合成反应中,微反应器可以根据催化剂不同的负载方式分为填充床微反应器和壁面涂覆式微反应器两种。

2.2.1 填充床微反应器填充床微反应器是一种可用于F-T合成的最常用的微反应器,在催化剂的固定、更换以及操作等方面都具有很强的优势。

Cao等[61]设计了一个单通道填充床微反应器,采用具有高活性的Co/Re/Al2O3催化剂进行F-T合成反应。反应器系统具有自动冷却通道,以确保催化剂床层内为等温条件。结果表明,该反应器可以在60 000 h-1的高空速下进行F-T合成反应,其中CO的单程转化率可达到60%,C2+的时空收率高达2.14 g/h (以每g催化剂计),高出传统固定床11倍,且同时可保持较低的甲烷选择性和较高的链生长概率。

Myrstad等[62]设计了一种微通道填充式反应器(见图 9),反应器体积为2 cm3,主要由8个平行的催化剂部分组成,夹在用于热交换的错流通道之间。每个催化剂部分由两个箔组成,分别蚀刻了400 μm高的支柱结构,柱间距800 μm,呈六边形排列。装填的催化剂主要是具有高活性的Co/Al2O3催化剂,在225 ℃、2.0 MPa、空速14 400 h-1的条件下,CO的转化率可达72%,比固定床提高了3%,C5+的选择性可达到84%。研究结果发现,这种微反应器可以在高温、高压等苛刻条件下运行,表现出极佳的传质和传热性能,并未产生温度梯度,同时避免了催化剂快速失活现象的发生。Piermartini等[63]利用文献[62]结构的微通道填充式反应器,研究了微通道宽度对F-T合成的影响,反应器具体的几何结构见表 1。假设在层流条件下努塞尔数为常数,当通道尺寸减小时,单相流动的流体传热系数将增加,可以增强传热效果。因此通道尺寸小的反应器不仅有利于F-T合成产物碳氢链的增长,同时也可以有效降低甲烷的选择性。

2.2.2 涂覆式微反应器另一种适合F-T反应的是催化剂涂覆式微反应器,即在微通道表面沉积氧化铝等载体并负载上相应的活性组分。

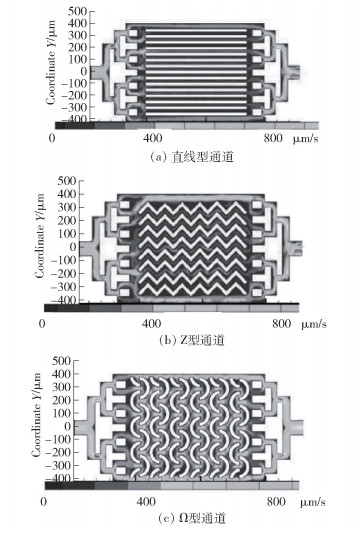

Yu等[64]采用封装涂覆的Fe-Co-Ru溶胶-凝胶型催化剂测试了3种不同形式的微通道,包括直线型、Z型和Ω型(图 10)。实验结果表明,Ω型微通道反应器内CO的转化率要比直线型和Z型高,该实验结果与马尔可夫模型结果一致。在Ω型微通道中,流体流过通道时产生了回流,这与直线型微通道的流动性质不同。回流可以增强混合,延长停留时间,从而增加流体和催化剂之间的接触机会,提高CO的转化率。除此之外,Ω型微通道较长的停留时间和较大的表面积也有利于碳氢链的生长。

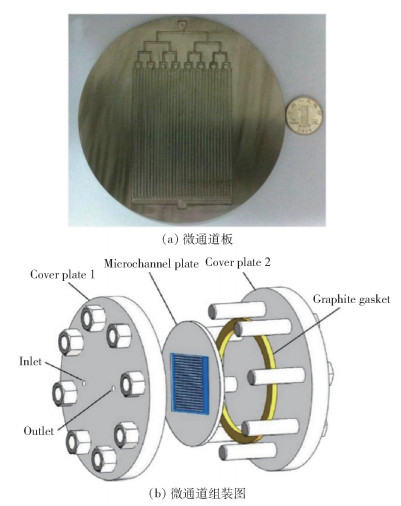

Ying等[65]设计了一种新的涂覆式微反应器,其通道长80 mm,宽1.5 mm,高0.5 mm,反应器微通道板如图 11(a)所示。在入口处设计了树状分布通道,以保证反应物能在微通道中均匀分布。结果表明,在空速21 000 h-1、温度220 ℃、压力2.026 5 MPa条件下,微反应器包覆Co/Re/W/Al2O3催化剂具有良好的催化活性;最终CO转化率可达32.9%,CH4选择性为16.2%,C5+选择性为70%,同时取得了0.759 2 g/h (以每g催化剂计)的高C5+产率。

F-T合成除了受微通道的形状因素影响,也受催化剂涂层厚度的影响。Almeida等[66]比较了费托合成中以不同结构金属为载体的催化剂的反应性能,包括金属泡沫、蜂巢型独石结构和微通道反应器3种形式,催化剂粉末主要为20%Co/0.5%Re/Al2O3。结果表明,在费托反应中,由于涂覆式微通道反应器良好的控温和控压能力,其C5+选择性要远高于另外两种催化剂;同时发现,微通道壁的催化剂涂层越厚,对选择性的影响越大。Egaña等[67]利用不同合金(Al和FeCrAl)、孔密度(1 040 ppi)、催化剂层厚度(20%Co/0.5% Re/Al2O3)的泡沫材料作为催化剂,研究了它们的催化反应性能。结果表明,泡沫铝狭窄的多孔结构使其具有更好的导热性能,在250 ℃下的C5+产率提高到59 g/h (以每g催化剂计),比使用相同催化剂用量包裹的平行通道整体铝的产率提高了26%;但当泡沫铝催化剂涂层的厚度大于70 μm时,C5+烃的选择性开始降低,同时甲烷选择性升高。

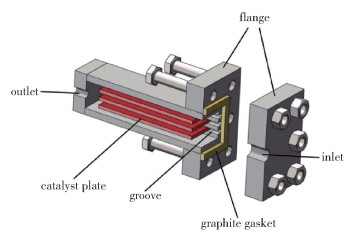

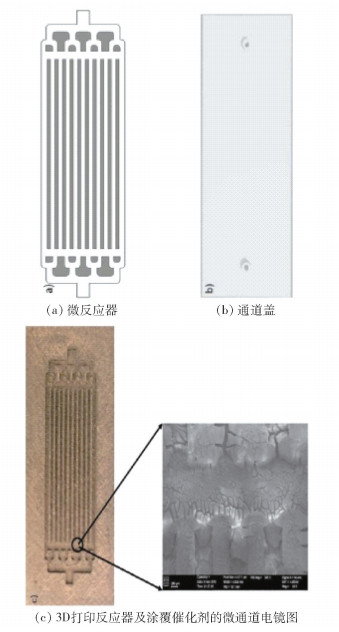

另外,催化剂中不同的活性组分以及载体也是一个重要影响因素。Bepari等[68]采用3D打印技术构建了不锈钢微反应器(图 12),其外部是一个便于合成气通过的加热装置,反应区内有11个500 μm×500 μm×2.4 cm的微通道。他们合成了以复合氧化物为载体的4种不同的Co-Ru双金属催化剂,并涂覆在微反应器上,在0.1 MPa、210 ℃下进行反应。结果表明,CoRu/m-SiO2-TiO2(IWI)催化剂具有较好的费托合成活性,CO转化率可以达到68.59%,且甲烷的选择性在180~270 ℃区间保持稳定。

|

图 12 3D打印技术构建的不锈钢微反应器[68] Fig.12 A stainless steel microreactor constructed by 3D printing technology[68] |

Zhang等[69]制备了一种新型整体结构的Co/阳极γ-Al2O3平板型催化剂,先采用阳极氧化法在铝板上制备了γ-Al2O3载体,再通过浸渍法将Co负载在阳极γ-Al2O3载体上,微反应器结构如图 13所示。在温度220 ℃、压力2.0 MPa、空速5 000 h-1的条件下,微反应器的CH4选择性远低于10%,而C5+的选择性可达90%。结果表明,通过阳极氧化法制备的催化剂的多孔结构比较均匀,可以降低催化剂对H2和CO的扩散阻力,从而促进长链烃类的生成,降低甲烷的选择性。此外,这种新型微反应器的结构简单,更便于催化剂的更换。

2.2.3 费托合成微反应器类型对比及应用利用填充床微反应器进行费托合成不仅可以提高其反应速率和选择性,同时也易于催化剂的装填和更换。但催化剂的直径大小及分布影响床层压降,压降过大不利于发挥其反应性能。与填充型微反应器相比,壁面涂覆式反应器由于催化剂层与反应器壁直接接触,其传热速率更高,压降更低,同时具有催化剂耐磨损、产品易分离等优势。但涂敷式反应器还处于研究阶段,在金属微通道中制备均匀且附着力良好的催化剂层仍然是一个很大的挑战,同时,微反应器通道内存在从反应器壁到催化剂床层的传质限制。相较于传统反应器中的费托合成,针对微反应器催化剂的负载技术,以及反应过程中的传递-反应耦合等基础研究领域仍有待于进一步探索。

基于微反应器的显著特点以及其在费托合成领域的多项研究成果,微反应器的费托生产技术已经在国外实现了商业化运作。美国Velocys公司早在2010年就开发了生物质气化、微通道反应器的生物质制油装置,该装置的微反应器由900多个微通道组成,其中C5+收率超过0.75 g/(L ·h)。英国的Compact GTL公司和巴西的PetroBras公司同时引进了甲烷重整和两段式微通道费托合成技术,并在哈萨克斯坦建造了一座小型的天然气制油(GTL) 工厂。Velocys公司和Compact GTL公司在微通道费托合成方面首先开启了工业化进程,其在关键领域方面也取得了重大进展。中国石化石油化工科学研究院也一直致力于微通道费托合成的开发工作,在2020年以开展固定床费托合成、浆态床费托合成和微通道费托合成研究为基础,经过在微通道催化剂和工艺工程方面的研究,开发出了新型树莓型模块化小型费托合成撬装成套技术,并在齐鲁石化开展100 t/a工业侧线试验验证,完成国内首套气液固三相微通道反应器系统工业侧线建设和运行,在温度237 ℃、压力3.0 MPa、空速8 000 h-1、n(H2)/n(CO)为2.01~2.15的条件下,达到CO转化率89.59%、甲烷选择性6.15%、C5+选择性89.65%,综合反应性能达到同类技术的国际领先水平。这也标志着我国的微通道合成技术走出了实验室,在走向工业化的方向上迈出了里程碑的一步[70]。

3 结论与展望国内外学者当前在对微反应器的结构设计、微通道优化、能效管理、加工技术等方面开展了一系列工作,取得了重要的研究进展,极大地提升了微反应器在绿色能源领域的技术研究水平。与工业生产过程中通常使用的传统反应器相比,微反应器的优点包括优化传热和传质、缩短反应时间、绿色环保和无放大效应等。针对酯交换法生产生物柴油过程中油与醇之间存在的界面传质限制,微通道技术通过控制通道尺寸来减小两相液滴尺寸,增加了相界面的接触面积,加强了相间扩散从而促进了反应的进行。研究表明无论是均相体系还是非均相体系,微通道反应器都可以高效制备生物柴油,解决传统过程转化率低、分离时间长的问题。而对于F-T合成反应,由于其反应过程具有强烈的热效应,不仅会导致反应器飞温,同时也影响最终的产物分布。微通道反应器由于自身具有微米量级尺度的流体通道,在强化传热传质方面有着巨大优势,可以精准控制F-T合成过程中的温度,从而进一步提高反应的转化率和产物的选择性。

尽管利用微反应器生产液体燃料具有很好的应用前景,但在工业化方面仍有一些问题需要解决。微反应器的产量较低,单靠微反应器的数量叠加难以达到目标规模,因此根本上还是要解决微反应器管内物料的流速低的问题。工业制造微反应器的成本较高,研究表明,大型的微反应器生产制造需要大量的微型器件,这就提高了工业系统的建设成本。另外,催化剂涂覆微反应器技术仍存在许多不足,只能应用于特殊的微反应器中,且更换催化剂耗时又昂贵。因此,在生物柴油的制备以及费托合成中,优化催化剂与反应器的耦合仍然是当前关注的重点。可以预测,微反应器结构的优化和多尺度的催化剂结构设计将会是未来研究的方向。目前,着眼于微反应器的工业放大应用,应加快微反应器的结构设计、制造与放大的标准化进程。同时,要对微反应器系统进行合理的优化,将微反应器与其他常规反应器以及分离步骤结合起来,实现有效的热量回收,减少过程单元设备,降低工艺单元的复杂性,从而降低微反应器系统的成本,提高市场竞争力。相信在不久的将来,基于微结构反应器的过程强化技术将得到不断推进,并最终实现工业化的突破,对未来清洁能源的生产面貌带来积极而深远的影响。

| [1] |

ALANNE K, CAO S L. An overview of the concept and technology of ubiquitous energy[J]. Applied Energy, 2019, 238: 284-302. DOI:10.1016/j.apenergy.2019.01.100 |

| [2] |

BOUDELLAL M. Power-to-gas: renewable hydrogen economy for the energy transition[M]. Berlin: De Gruyter, 2018.

|

| [3] |

YANG L, SUN Y T, ZHANG L J. Microreactor technology: identifying focus fields and emerging trends by using Citespace Ⅱ[J]. ChemPlusChem, 2023, 88(1): e202200349. |

| [4] |

ZHANG Y Q, ZHU C Y, CHU C Y, et al. Mass transfer and capture of carbon dioxide using amino acids sodium aqueous solution in microchannel[J]. Chemical Engineering and Processing-Process Intensification, 2022, 173: 108831. DOI:10.1016/j.cep.2022.108831 |

| [5] |

WANG L, WU S, CHEN H, et al. Fabrication of FeOCl nanoparticles modified microchannel carbon cathode for flow-through electro-Fenton degradation of refractory organic pollutants[J]. Separation and Purification Technology, 2022, 288: 120661. DOI:10.1016/j.seppur.2022.120661 |

| [6] |

张纪领, 赵罗生. 微反应器技术及其应用[J]. 舰船防化, 2010(6): 9-12. ZHANG J L, ZHAO L S. Micro-reactor technology and its application[J]. Chemical Defence on Ships, 2010(6): 9-12. (in Chinese) |

| [7] |

庞子凡, 蒋斌, 朱春英, 等. 通道内CO2吸收与传质及资源化利用的研究进展[J]. 化工学报, 2022, 73(1): 122-133. PANG Z F, JIANG B, ZHU C Y, et al. Progress of absorption, mass transfer and resource utilization of CO2 in microchannels[J]. CIESC Journal, 2022, 73(1): 122-133. (in Chinese) |

| [8] |

MATSUOKA A, MAE K. Design strategy of a microchannel device for liquid-liquid extraction based on the relationship between mass transfer rate and two-phase flow pattern[J]. Chemical Engineering and Processing-Process Intensification, 2021, 160: 108297. DOI:10.1016/j.cep.2021.108297 |

| [9] |

FRIES D M, VON ROHR P R. Liquid mixing in gas-liquid two-phase flow by meandering microchannels[J]. Chemical Engineering Science, 2009, 64(6): 1326-1335. DOI:10.1016/j.ces.2008.11.019 |

| [10] |

TANIMU A, JAENICKE S, ALHOOSHANI K. Heterogeneous catalysis in continuous flow microreactors: a review of methods and applications[J]. Chemical Engineering Journal, 2017, 327: 792-821. DOI:10.1016/j.cej.2017.06.161 |

| [11] |

DONG Z Y, ZHAO S N, ZHANG Y C, et al. Mixing and residence time distribution in ultrasonic microreactors[J]. AIChE Journal, 2017, 63(4): 1404-1418. DOI:10.1002/aic.15493 |

| [12] |

王林. 微反应器的设计与应用[M]. 北京: 化学工业出版社, 2016. WANG L. Design and application of microreactor[M]. Beijing: Chemical Industry Press, 2016. (in Chinese) |

| [13] |

MASON B P, PRICE K E, STEINBACHER J L, et al. Greener approaches to organic synthesis using microreactor technology[J]. Chemical Reviews, 2007, 107(6): 2300-2318. DOI:10.1021/cr050944c |

| [14] |

刘熠, 郭兆寿, 韩永博, 等. 微通道反应器的研究进展[J]. 辽宁化工, 2018, 47(7): 681-684. LIU Y, GUO Z S, HAN Y B, et al. Research progress of microchannel reactors[J]. Liaoning Chemical Industry, 2018, 47(7): 681-684. (in Chinese) DOI:10.3969/j.issn.1004-0935.2018.07.030 |

| [15] |

ROSTAMI A A, MUJUMDAR A S, SANIEI N. Flow and heat transfer for gas flowing in microchannels: a review[J]. Heat and Mass Transfer, 2002, 38(4): 359-367. |

| [16] |

ZHOU C J, SHEN C, JI K Y, et al. Efficient production of 5-hydroxymethylfurfural enhanced by liquid-liquid extraction in a membrane dispersion microreactor[J]. ACS Sustainable Chemistry and Engineering, 2018, 6(3): 3992-3999. DOI:10.1021/acssuschemeng.7b04368 |

| [17] |

冯俊杰, 孙冰, 石宁, 等. 微通道限域空间内的气泡破裂研究进展与展望[J]. 化工进展, 2021, 40(11): 5907-5918. FENG J J, SUN B, SHI N, et al. Bubble breakup under influence of confined structures in microchannel[J]. Chemical Industry and Engineering Progress, 2021, 40(11): 5907-5918. (in Chinese) DOI:10.16085/j.issn.1000-6613.2020-2404 |

| [18] |

RUSSO D, TOMAIUOLO G, ANDREOZZI R, et al. Heterogeneous benzaldehyde nitration in batch and continuous flow microreactor[J]. Chemical Engineering Journal, 2019, 377: 120346. DOI:10.1016/j.cej.2018.11.044 |

| [19] |

JENSEN K F. Flow chemistry-microreaction technology comes of age[J]. AIChE Journal, 2017, 63(3): 858-869. DOI:10.1002/aic.15642 |

| [20] |

LIU D M, CHEN J, SHI Y P. An online immobilized α-glucosidase microreactor for enzyme kinetics and inhibition assays[J]. RSC Advances, 2015, 5: 56841-56847. DOI:10.1039/C5RA07982A |

| [21] |

MARTÍNEZ-CISNEROS C S, PEDRO S G, PUYOL M, et al. Design, fabrication and characterization of microreactors for high temperature syntheses[J]. Chemical Engineering Journal, 2012, 211-212: 432-441. DOI:10.1016/j.cej.2012.09.101 |

| [22] |

FLOYD T M, LOSEY M W, FIREBAUGH S L, et al. Novel liquid phase microreactors for safe production of hazardous specialty chemicals[M]//EHRFELD W. Microreaction technology: industrial prospects. Berlin: Springer, 2000.

|

| [23] |

FITZPATRICK D E, BATTILOCCHIO C, LEY S V. A novel internet-based reaction monitoring, control and autonomous self-optimization platform for chemical synthesis[J]. Organic Process Research & Development, 2016, 20(2): 386-394. |

| [24] |

SAKSENA P, TADIGADAPA S, YETTER R A. Design, fabrication and analysis of stagnation flow microreactors used to study hypergolic reactions[J]. Lab on a Chip, 2015, 15: 2248-2257. DOI:10.1039/C5LC00306G |

| [25] |

KLAMMER I, HOFMANN M C, BUCHENAUER A, et al. Long-term stability of PDMS-based microfluidic systems used for biocatalytic reactions[J]. Journal of Micromechanics and Microengineering, 2006, 16: 2425-2428. DOI:10.1088/0960-1317/16/11/025 |

| [26] |

SHAH K, SHIN W C, BESSER R S. Novel microfabrication approaches for directly patterning PEM fuel cell membranes[J]. Journal of Power Sources, 2003, 123(2): 172-181. DOI:10.1016/S0378-7753(03)00538-X |

| [27] |

KUCUK I, EDIRISINGHE M. Microfluidic preparation of polymer nanospheres[J]. Journal of Nanoparticle Research, 2014, 16: 2626. DOI:10.1007/s11051-014-2626-5 |

| [28] |

AZOUZ A B, MURPHY S, KARAZI S, et al. Fast fabrication process of microfluidic devices based on cyclic olefin copolymer[J]. Materials and Manufacturing Processes, 2014, 29(2): 93-99. DOI:10.1080/10426914.2013.811739 |

| [29] |

凌芳, 顾小焱, 柯德宏, 等. 微通道反应器的发展研究进展[J]. 上海化工, 2017, 42(4): 35-38. LING F, GU X Y, KE D H, et al. Development of micro-channel reactor[J]. Shanghai Chemical Industry, 2017, 42(4): 35-38. (in Chinese) DOI:10.3969/j.issn.1004-017X.2017.04.011 |

| [30] |

TIGGELAAR R M, BENITO-LÓPEZ F, HERMES D C, et al. Fabrication, mechanical testing and application of high-pressure glass microreactor chips[J]. Chemical Engineering Journal, 2007, 131(1-3): 163-170. DOI:10.1016/j.cej.2006.12.036 |

| [31] |

刘润阳, 颜婷珪, 张婷, 等. 陶瓷基微反应器制备的研究进展[J]. 化工进展, 2019, 38(8): 3508-3516. LIU R Y, YAN T G, ZHANG T, et al. A review on the microfabrication of ceramic microreactors[J]. Chemical Industry and Engineering Progress, 2019, 38(8): 3508-3516. (in Chinese) DOI:10.16085/j.issn.1000-6613.2018-2106 |

| [32] |

KNITTER R, LIAUW M A. Ceramic microreactors for heterogeneously catalysed gas-phase reactions[J]. Lab on a Chip, 2004, 4(4): 378-383. DOI:10.1039/b403361b |

| [33] |

MESCHKE F, RIEBLER G, HESSEL V, et al. Hermetic gas-tight ceramic microreactors[J]. Chemical Engineering & Technology, 2005, 28(4): 465-473. |

| [34] |

NEWMAN S G, GU L, LESNIAK C, et al. Rapid Wolff-Kishner reductions in a silicon carbide microreactor[J]. Green Chemistry, 2013, 16(1): 176-180. |

| [35] |

李寒羿, 韩梅. 微通道反应器浅析[J]. 宁波化工, 2018(2): 10-16. LI H Y, HAN M. Brief analysis of microchannel reactor[J]. Ningbo Chemical Industry, 2018(2): 10-16. (in Chinese) |

| [36] |

MILLS P L, QUIRAM D J, RYLEY J F. Microreactor technology and process miniaturization for catalytic reactions-a perspective on recent developments and emerging technologies[J]. Chemical Engineering Science, 2007, 62(24): 6992-7010. DOI:10.1016/j.ces.2007.09.021 |

| [37] |

HORMES J, GÖTTERT J, LIAN K, et al. Materials for LiGA and LiGA-based microsystems[J]. Nuclear Instruments and Methods in Physics Research B, 2003, 199: 332-341. DOI:10.1016/S0168-583X(02)01571-9 |

| [38] |

HIERLEMANN A, BALTES H. CMOS-based chemical microsensors[J]. Analyst, 2003, 128(1): 15-28. DOI:10.1039/b208563c |

| [39] |

NGO T D, KASHANI A, IMBALZANO G, et al. Additive manufacturing (3D printing): a review of materials, methods, applications and challenges[J]. Composites Part B: Engineering, 2018, 143: 172-196. DOI:10.1016/j.compositesb.2018.02.012 |

| [40] |

王志伟, 雷廷宙, 陈高峰, 等. 瑞典生物质能发展状况及经验借鉴[J]. 可再生能源, 2019, 37(4): 488-494. WANG Z W, LEI T Z, CHEN G F, et al. Biomass energy development status and referential experience in Sweden[J]. Renewable Energy Resources, 2019, 37(4): 488-494. (in Chinese) DOI:10.13941/j.cnki.21-1469/tk.2019.04.003 |

| [41] |

GÜLÜM M, BILGIN A. Measurements and empirical correlations in predicting biodiesel-diesel blends' viscosity and density[J]. Fuel, 2017, 199: 567-577. DOI:10.1016/j.fuel.2017.03.001 |

| [42] |

SUNDUS F, FAZAL M A, MASJUKI H H. Tribology with biodiesel: a study on enhancing biodiesel stability and its fuel properties[J]. Renewable and Sustainable Energy Reviews, 2017, 70: 399-412. DOI:10.1016/j.rser.2016.11.217 |

| [43] |

REZANIA S, ORYANI B, PARK J, et al. Review on transesterification of non-edible sources for biodiesel production with a focus on economic aspects, fuel properties and by-product applications[J]. Energy Conversion and Management, 2019, 201: 112155. DOI:10.1016/j.enconman.2019.112155 |

| [44] |

SINGH D, SHARMA D, SONI S L, et al. A comprehensive review of physicochemical properties, production process, performance and emissions characteristics of 2nd generation biodiesel feedstock: jatropha curcas[J]. Fuel, 2021, 285: 119110. DOI:10.1016/j.fuel.2020.119110 |

| [45] |

SUN J, JU J X, JI L, et al. Synthesis of biodiesel in capillary microreactors[J]. Industrial & Engineering Chemistry Research, 2008, 47(5): 1398-1403. |

| [46] |

AZAM N A M, UEMURA Y, KUSAKABE K, et al. Biodiesel production from palm oil using micro tube reactors: effects of catalyst concentration and residence time[J]. Procedia Engineering, 2016, 148: 354-360. DOI:10.1016/j.proeng.2016.06.462 |

| [47] |

LÓPEZ-GUAJARDO E, ORTIZ-NADAL E, MONTESINOS-CASTELLANOS A, et al. Process intensification of biodiesel production using a tubular micro-reactor (TMR): experimental and numerical assessment[J]. Chemical Engineering Communications, 2017, 204(4): 467-475. DOI:10.1080/00986445.2016.1277521 |

| [48] |

SANTANA H S, TORTOLA D S, REIS É M, et al. Transesterification reaction of sunflower oil and ethanol for biodiesel synthesis in microchannel reactor: experimental and simulation studies[J]. Chemical Engineering Journal, 2016, 302: 752-762. DOI:10.1016/j.cej.2016.05.122 |

| [49] |

SANTANA H S, TORTOLA D S, JR SILVA J L, et al. Biodiesel synthesis in micromixer with static elements[J]. Energy Conversion and Management, 2017, 141: 28-39. DOI:10.1016/j.enconman.2016.03.089 |

| [50] |

BHOI R, SEN N, SINGH K K, et al. Transesterification of sunflower oil in microreactors[J]. International Journal of Chemical Reactor Engineering, 2014, 12(1): 47-62. DOI:10.1515/ijcre-2013-0105 |

| [51] |

WEN Z Z, YU X H, TU S T, et al. Intensification of biodiesel synthesis using zigzag micro-channel reactors[J]. Bioresource Technology, 2009, 100: 3054-3060. DOI:10.1016/j.biortech.2009.01.022 |

| [52] |

CHUELUECHA N, KAEWCHADA A, JAREE A. Biodiesel synthesis using heterogeneous catalyst in a packed-microchannel[J]. Energy Conversion and Management, 2017, 141: 145-154. DOI:10.1016/j.enconman.2016.07.020 |

| [53] |

CHUELUECHA N, KAEWCHADA A, JAREE A. Enhancement of biodiesel synthesis using co-solvent in a packed-microchannel[J]. Journal of Industrial and Engineering Chemistry, 2017, 51: 162-171. DOI:10.1016/j.jiec.2017.02.028 |

| [54] |

BUDŽAKI S, MILJIĆ G, TIŠMA M, et al. Is there a future for enzymatic biodiesel industrial production in microreactors?[J]. Applied Energy, 2017, 201: 124-134. DOI:10.1016/j.apenergy.2017.05.062 |

| [55] |

BILLO R E, OLIVER C R, CHAROENWAT R, et al. A cellular manufacturing process for a full-scale biodiesel microreactor[J]. Journal of Manufacturing Systems, 2015, 37: 409-416. DOI:10.1016/j.jmsy.2014.07.004 |

| [56] |

IGLESIA E. Design, synthesis, and use of cobalt-based Fischer-Tropsch synthesis catalysts[J]. Applied Catalysis A: General, 1997, 161(1-2): 59-78. DOI:10.1016/S0926-860X(97)00186-5 |

| [57] |

DEMIRBAŞ A. Biomass resource facilities and biomass conversion processing for fuels and chemicals[J]. Energy Conversion and Management, 2001, 42(11): 1357-1378. DOI:10.1016/S0196-8904(00)00137-0 |

| [58] |

TUCK C O, PÉREZ E, HORVÁTH I T, et al. Valorization of biomass: deriving more value from waste[J]. Science, 2012, 337(6095): 695-699. DOI:10.1126/science.1218930 |

| [59] |

徐润, 胡志海, 聂红. 微反应器技术在Fischer-Tropsch合成中的应用进展[J]. 化工进展, 2016, 35(3): 685-691. XU R, HU Z H, NIE H. Recent advances on Fischer-Tropsch synthesis in micro-reactor[J]. Chemical Industry and Engineering Progress, 2016, 35(3): 685-691. (in Chinese) |

| [60] |

THEAMPETCH A, CHAIWANG W, JERMKWAN N, et al. Design of microreactor flow channel for Fischer Tropsch synthesis using computational fluid dynamic[J]. Energy Procedia, 2016, 100: 439-447. DOI:10.1016/j.egypro.2016.10.199 |

| [61] |

CAO C S, HU J L, LI S R, et al. Intensified Fischer-Tropsch synthesis process with microchannel catalytic reactors[J]. Catalysis Today, 2009, 140(3-4): 149-156. DOI:10.1016/j.cattod.2008.10.016 |

| [62] |

MYRSTAD R, ERI S, PFEIFER P, et al. Fischer-Tropsch synthesis in a microstructured reactor[J]. Catalysis Today, 2009, 147(Suppl): S301-S304. |

| [63] |

PIERMARTINI P, BOELTKEN T, SELINSEK M, et al. Influence of channel geometry on Fischer-Tropsch synthesis in microstructured reactors[J]. Chemical Engineering Journal, 2017, 313: 328-335. DOI:10.1016/j.cej.2016.12.076 |

| [64] |

YU L, NASSAR R, FANG J, et al. Investigation of a novel microreactor for enhancing mixing and conversion[J]. Chemical Engineering Communications, 2008, 195(7): 745-757. DOI:10.1080/00986440701690980 |

| [65] |

YING X, ZHANG L, XU H, et al. Efficient Fischer-Tropsch microreactor with innovative aluminizing pretreatment on stainless steel substrate for Co/Al2O3 catalyst coating[J]. Fuel Processing Technology, 2016, 143: 51-59. DOI:10.1016/j.fuproc.2015.11.005 |

| [66] |

ALMEIDA L C, ECHAVE F J, SANZ O, et al. Fischer-Tropsch synthesis in microchannels[J]. Chemical Engineering Journal, 2011, 167(2-3): 536-544. |

| [67] |

EGAÑA A, SANZ O, MERINO D, et al. Fischer-Tropsch synthesis intensification in foam structures[J]. Industrial & Engineering Chemistry Research, 2018, 57: 10187-10197. |

| [68] |

MOHAMMAD N, BEPARI S, ARAVAMUDHAN S, et al. Kinetics of Fischer-Tropsch synthesis in a 3-D printed stainless steel microreactor using different mesoporous silica supported Co-Ru catalysts[J]. Catalysts, 2019, 9(10): 872. |

| [69] |

ZHANG L, CHU H L, QU H, et al. An investigation of efficient microstructured reactor with monolith Co/anodic γ-Al2O3/Al catalyst in Fischer-Tropsch synthesis[J]. International Journal of Hydrogen Energy, 2018, 43(6): 3077-3086. |

| [70] |

吴玉, 晋超, 李学锋, 等. 微通道费托合成催化剂及其制备方法和费托合成反应的方法: CN109675642A[P]. 2019-04-26. WU Y, JIN C, LI X F, et al. Catalyst synthesized by microchannel Fischer-Tropsch and its preparation method and Fischer-Tropsch synthesis reaction method: CN109675642A[P]. 2019-04-26. (in Chinese) |