2. 北京化工大学 机电工程学院, 北京 100029;

3. 北京化工大学 信息科学与技术学院, 北京 100029

2. College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029;

3. College of Information Science and Technology, Beijing University of Chemical Technology, Beijing 100029, China

随着“中国制造2025”规划和工业4.0带来的发展机遇,国内外众多企业都在积极实施智能制造战略升级。对于设备密集型的流程工业,设备保障能力建设是实现生产高效、质量提升、节能降耗的重要前提,是现代企业智能制造战略发展中必不可少的关键一环。管道输送生产线作为典型的流程工业过程,其关键装备大型化、集成化程度高,一旦出现故障停机,将会造成一定规模的经济损失,极端情况甚至引发事故。

输油泵机组作为长距离油品传输的关键设备,在石化企业生产中具有重要作用。但长期以来,对于输油泵机组主要通过定期计划保养、检维修等方式来减少故障的发生,维持其正常运行。由于每台设备的工况不同,退化程度也不同,定期的检维修方式难免会造成“欠维修”和“过维修”,且很多情况下都是依靠专业人员结合自身经验对输油泵机组的情况进行判断,对相关人员的专业知识及实践经验要求较高[1],然而符合要求的专业人员数量有限,难以满足企业大量输油泵机组的故障诊断、状态评估等方面的需求。

为了解决输油泵机组的“欠维修”与“过维修”问题,利用在线监测数据进行自动故障诊断和状态评估的方法应运而生,但都主要集中在对输油泵本体的监测诊断上。在输油泵故障诊断方面,传统基于机理模型的方法通常需要针对不同设备进行调试,普适性较差;并且对于输油泵机组,不仅泵体维修时需要停机,电机故障也可能导致停机。因此,只有进行泵机组一体的监测和诊断,才能辅助实现最优的检维修计划安排。在输油泵状态评估方面,目前常用的设备状态评估方法有层次分析法、灰色系统模型、混合高斯模型等[2]。然而实际工业现场可以提供的信息通常不能满足理论方法的需要,如何在仅有的数据支持下对设备状态进行准确评估,仍是当前输油泵状态评估与趋势预测工作面临的一项挑战。

随着人工智能技术的发展,利用机器学习等智能化手段开展输油泵故障诊断与状态评估的方法相继出现。目前,常见的人工智能诊断与健康评估方法主要有基于传统机器学习的方法、基于神经网络的方法、基于深度学习的方法等。

在基于传统机器学习的故障诊断方法方面,陈超[3]对大量不同类型泵的运行振动信号进行归纳统计,利用决策树算法构建不同类别信号的分类规则,并利用分类规则对新的运行数据进行划分,能够更加快捷准确地发现故障信号。Parmar等[4]针对轴承故障诊断问题,利用小波包分解找出了故障敏感特征,并将其作为诊断模型的输入,对比了人工神经网络与支持向量机(SVM)的故障诊断效果,实验结果证明SVM在所有分类器中表现最好。基于传统机器学习算法进行故障诊断与评估时,首先需要采用信号处理方法进行故障特征量的提取,再将其输入机器学习算法中进行诊断与评估,因此准确率受特征量质量的影响较大。

在基于神经网络的故障诊断与健康评估方法方面,Shao等[5]提出一种基于级数的剩余寿命预测方法,通过多层感知机(MLP)和逻辑规则对轴承运行状态进行建模,不仅可以解决剩余寿命边界问题,还可以自动适应环境因素的变化。潘灵永[6]提出一种基于多特征融合和MLP相结合的方法,利用MLP处理非线性数据的优势进行单向阀故障的分类识别,实现了对压裂泵单向阀故障的诊断。虽然人工神经网络具有结构简单、学习能力强、分类精度高等优点,但在利用它构建故障诊断与状态评价模型时,同样会面临网络参数过多且难以确定、容易陷入局部最优、学习速度慢等问题。

在基于深度学习的故障诊断与健康评估方法方面,刘洋等[7]提出一种将一维卷积神经网络(1D-CNN)与注意力机制相结合的滚动轴承故障诊断模型,实现了轴承状态的分类。Tamilselvan等[8]提出一种使用深度信念网络(DBN)的新型多传感器健康诊断方法,并将其应用于飞机发动机和电力变压器的健康诊断。孙同敏[9]针对设备及系统的自动状态评估,提出一种基于DBN和最小二乘支持向量机(LSSVM)的健康状态评估方法,实现了对设备及系统状态的自动评估。在故障诊断领域,深度学习以其“端到端”的方式,在复杂模式任务中展现出对于大数据处理的优越性能。但在工业应用中,用以训练深度学习模型的故障数据不易采集且样本量小,有时难以满足训练所需大数据样本的要求。

针对现场输油泵类型众多且工况不同的具体情况,本文考虑通过添加归一化层和引入迁移学习两种方式对诊断模型进行泛化,以提高模型在不同工况、不同设备下的诊断准确性。鉴于目前现场缺乏对电机机械故障自动诊断的可应用方法,本文通过搭建实验台,分析电机机械故障,并构建可以诊断5种电机机械类故障的模型,形成初步的自动故障诊断方法。为了减少“过修”和“欠修”,对输油泵的关键部件轴承构建基于卷积-长短期记忆神经网络(CNN-LSTM)的状态评估模型,并以此为基础,提出输油泵状态评估方案,最后借助输油泵的状态评估结果对输油泵状态进行了趋势预测。

1 故障诊断与健康评估方法 1.1 输油泵故障诊断1D-CNN通过一维卷积对时序信号提取特征,可以在提取局部特征的同时不损失信号的原本特征,常用于处理时序问题。本文基于1D-CNN搭建输油泵故障诊断模型,同时为提高模型的泛化能力,对模型作出以下两方面改进。

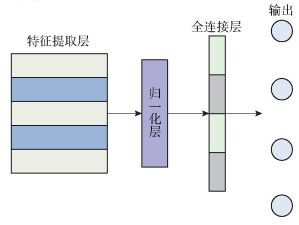

1) 在模型的特征提取层与全连接层之间引入归一化层,使经过特征提取层后的数据特征更易区分、送入全连接层的数据更贴近于训练数据,从而提高模型的泛化能力。模型结构如图 1所示,归一化公式如式(1)所示。

|

图 1 引入归一化层的诊断模型结构 Fig.1 Diagnosis model structure with a standardization layer |

| $ {x^\prime } = \frac{{x - \mathit{min}(x)}}{{\mathit{max}(x) - \mathit{min}(x)}} $ | (1) |

式中,x表示提取特征的原始数据,x′表示归一化处理后的新数据,min(x)表示某次提取特征的最小值,max(x)表示某次提取特征的最大值。

2) 引入迁移学习模型进行故障诊断模型的泛化。领域自适应是迁移学习中一种常用的方法:将有标签的数据称为源域,只有数据但缺少标签的称为目标域,可以定义为给定一个源域DS与源域上的学习任务TS,以及目标域Dt与目标域上的学习任务Tt,通过一定的方法,使得在源域上训练的模型也能在目标域上有较好的效果。领域自适应神经网络(DaNN)是一种迁移学习方法,本文采用DaNN在特征提取层之后计算源域与目标域的距离。使用最大均值差异(MMD)将源域与目标域分别映射到再生核希尔伯特空间(RKHS),记为H,以衡量两种分布的差异,计算方式如式(2)所示,同时在损失函数中引入正则项,其值为式(2)的计算结果。

| $ R_{{\rm{MMD}}}^2(X, Y) = \left\| {\frac{1}{n}\sum\limits_{i = 1}^n \phi \left( {{x_i}} \right) - \frac{1}{m}\sum\limits_{j = 1}^m \phi \left( {{y_j}} \right)} \right\|_H^2 $ | (2) |

式中,n为源域样本数,m为目标域样本数,ϕ(·)是样本xi或yj通过高维函数映射到RKHS的表示形式。

1.2 输油泵状态评估与运行趋势预测针对输油泵机组的状态评估与趋势预测主要包括3个部分:首先,利用CNN和LSTM构建输油泵轴承的状态评估模型;其次,将轴承的评估结果与输油泵其他状态参数相结合,对输油泵整体状态进行综合评估;最后,借助输油泵的状态评估结果,对输油泵未来一段时间内的趋势变化进行预测。

1.2.1 输油泵轴承状态评估CNN通过局部连接、权值共享和空间池化等方式提取数据的局部特征,具有较强的抽象表达能力[10],因此其对于时间序列数据的特征表达有较强的挖掘能力。LSTM是循环神经网络(RNN)的一种变体,相较于RNN具有长期记忆的功能,在时序评估预测方面的准确率较高。为了充分发挥以上两个模型的优势,本文将两种模型结合,利用CNN-LSTM对轴承进行状态评估。CNN-LSTM的网络结构如图 2所示。

|

图 2 卷积-长短期记忆神经网络结构 Fig.2 The structure of CNN-LSTM |

由于公开的轴承性能退化数据集大都通过实验室平台加速实验采集,没有标识数据所处的状态,无法直接用于状态评估实验。因此,对辛辛那提大学轴承数据集[11]数据样本作拟合曲线,再对拟合曲线求导得到各数据样本点的斜率,根据斜率的变化幅度划分状态,将斜率变化幅度较大的点视为状态划分点,从而得出轴承全寿命数据集中4个状态的区间,以此对数据划分标签,得到带有状态标签的轴承性能退化数据集。

将已划分状态标签的轴承全寿命周期振动数据进行时域、频域和时频域特征分解,共得到41个特征,以此构建状态评估特征向量,并将其作为模型的输入。利用Nadam优化方法,采用交叉验证的方式对模型进行训练,经过多次迭代得到最终有效的评估模型,获取模型对输油泵轴承的评估结果。

1.2.2 输油泵综合状态评估由于缺少输油泵从开始运行到失效的数据集,因此较难通过机器学习模型对输油泵的状态作出评估。且由于工业现场可采集的数据有限,因此利用1.2.1节提出的轴承状态评估方法,同时结合现场可以提供的所有信息,即输油泵驱动端与非驱动端的振动和温度数据,并根据机械设备相关的振动标准[12],提出一种输油泵状态综合评估方法。对输油泵运行时的温度、振动参数的分析如下。

1) 温度

温度是输油泵中衡量设备运行状态的一个指标,其变化会受到外界环境温度的影响,去除这些影响才能反映出泵本身的温度变化。

通过对某企业输油泵的历史运行数据及检维修报告进行分析,发现输油泵的历史大修报告中出现的最高温度为70 ℃,因此本文以70 ℃作为输油泵温度的上限,提出温度评估计算公式如式(3)所示。

| $ \mathit{scor}{\mathit{e}_t} = \frac{{t - {t_{{\rm{cur }}}}}}{{70 - {t_{{\rm{cur}}}}}} $ | (3) |

式中,scoret为温度评估分数,t为输油泵运行时的温度值,tcur为输油泵所处环境的温度。

2) 振动

输油泵状态监测设备采集到的振动数据是由各个部件的振动叠加所组成,因此振动可以在一定程度上反映设备的健康状态。对于输油泵,当振动持续偏离基准振动时,则表明输油泵的状态出现退化,且表现为随着振动偏离标准振动越大,其退化程度越严重。本文基于统计的方法,对某企业现场输油泵运行过程中的历史振动均值v(单位mm/s)进行区间统计,将振动均值出现次数最多的区间设为振动的标准值vn,提出输油泵振动评价公式如式(4)所示。

| $ \mathit{scor}{\mathit{e}_v} = \mathit{abs}\left( {\frac{{v - {v_{\rm{n}}}}}{{{v_{\rm{n}}}}}} \right) $ | (4) |

式中,scorev为振动评估分数,v为输油泵运行时的振动值,mm/s。

3) 输油泵状态评估

基于轴承、温度和振动的评估结果,设计输油泵状态综合评估公式如式(5)所示。

| $ \mathit{score} = \frac{1}{4}\left( {{\rm{ }}\mathit{scor}{\mathit{e}_t} + \mathit{ scor}{\mathit{e}_b}} \right) + \frac{4}{{15}}\mathit{scor}{\mathit{e}_v} $ | (5) |

式中,score为输油泵综合评估分数,scoreb为轴承评估分数。使用控制变量法,利用某企业现场数据通过实验分别确定温度、轴承、振动评估结果对泵整体状态评估的影响,得出温度和轴承评估结果的权重为1/4,振动评估结果的权重为4/15。

根据综合评估公式,输油泵评估分数与退化状态的对应关系如表 1所示。

| 下载CSV 表 1 输油泵的评估分数与相应退化状态 Table 1 Evaluation score and degradation state of the oil pump |

本文从两方面出发:一方面利用基于注意力机制的时序卷积网络(TCN)对轴承的运行趋势进行预测;另一方面借助1.2.2节提出的状态评估模型,利用输油泵在过去一段时间内的状态变化信息,对泵整体的运行趋势进行预测。

TCN是Bai等[13]针对时序预测问题提出的一种卷积神经网络的变体,它能借助多层神经网络对较长时间跨度的序列信息进行学习。注意力机制是人们在机器学习模型中嵌入的一种特殊结构,它能够自动学习和计算先前时刻的状态信息对当前时刻预测输出的贡献大小。因此将注意力机制与TCN相结合,能够提升TCN网络的预测性能。轴承的振动数据是一种典型的时间序列数据,因此本文利用TCN对输油泵轴承的运行趋势进行预测。首先对轴承振动数据提取时域特征并进行归一化处理,而后将其输入带有注意力机制的TCN模型,通过迭代训练确定网络的参数,得到轴承趋势预测模型。

对泵整体进行趋势预测的步骤如下。

1) 根据输油泵状态评估模型得到当前时刻输油泵状态评估分数score及过去30天内的评估分数(score1, score2,…,score30)。

2) 分别计算当前状态分数与过去30天状态分数的差值序列(m1, m2,…,m30)。其中,mi为第i天的状态分数差值。

3) 计算差值序列的均值mean以及方差var。

4) 通过式(6)计算输油泵当前的运行趋势得分。

| $ trend = score + 30 * mean + var $ | (6) |

trend值综合了输油泵当前的状态评估结果以及过去一段时间内状态的波动情况,在一定程度上可以反映输油泵在未来一段时间内运行趋势的变化。因此,通过trend值可以计算出输油泵未来一段时间内的状态趋势变化,以此预测未来一段时间内输油泵能否安全运行,并结合轴承的趋势预测结果,为设备的检修提供有价值的参考。

1.3 机组一体故障诊断传统的电机故障诊断往往是基于振动或电气参数等单种类型状态参数进行的,很难满足电机综合故障诊断的需求。本文以电机的振动、温度、电压、电流作为复合特征,从而提高电机故障诊断的可靠性与准确性。

电机常见的故障类别主要包括轴承故障(约42%)、定子匝间短路故障(约13%)、转子断条故障(约8%)、转子转轴故障(约4%)这4类[14]。通过搭建输油泵机组实验台,对输油泵电机正常状态、转子断条、动态偏心、静态偏心、轴承内圈、轴承外圈等不同故障状态的振动、温度、电流、电压等信息进行采集。传感器的采样频率为40 960 Hz,每种状态采用12个测点同时采集信息。将采集到的约2 700万条正常态及故障数据划分为训练集和测试集,采用本文提出的1D-CNN方法进行故障诊断。实验结果显示,所提方法可以对上述采集到的电机转子断条、动态偏心、静态偏心、轴承内圈、轴承外圈故障等单一故障以及静态偏心复合轴承故障、动态偏心复合轴承故障、动态偏心复合转子断条故障等复合故障进行准确的诊断,诊断率达84.3%。

2 应用验证及结果分析 2.1 现场验证对两个场站的6台输油泵机组,分别在机组的电机驱动端与非驱动端轴承座、泵驱动端与非驱动端轴承座上安装无线振动监测传感器。输油泵机组参数如表 2所示。

| 下载CSV 表 2 输油泵机组参数 Table 2 Parameters of the oil transfer pump unit |

传感器为北京博华信智科技股份有限公司的GZW100/100W(A)矿用本安型振动温度传感器,额定工作电压3.6 V,工作电流≤40 mA;振动测量范围5~100 m/s2,在10~2 000 Hz频率范围内,基本误差为真值的±5%;温度测量范围0~100 ℃,基本误差±2 ℃。

每个传感器都可以采集温度和垂直、水平、轴向3个方向的振动数据,数据可通过无线网关在局域网或广域网内获取与分析。经过持续测试,验证了所安装传感器可以对数据进行连续采集。因此,通过设置定时任务的方式,每天定时获取设备振动数据并使用本文方法进行分析诊断,对于诊断异常的时段作更密集的连续数据采集,并进行分析。针对连续多次报警的数据,由专业技术人员核验其振动波形,并将核验反馈结果同步至模型训练数据集,以提高模型训练的准确性。

试用本文方法几个月后,发现一台持续处于快速退化状态超过1个月的输油泵,其具体的状态评估结果如表 3所示。关注到这台泵在运行中出现了抽空故障报警,和场站人员沟通后,排除了滤网不畅通的情况,因此怀疑输油泵内有异物。综合该泵状态变化情况,向业主提出不按照运行时常、提前安排该设备大修的建议。

| 下载CSV 表 3 某输油泵的状态评估结果 Table 3 Condition evaluation results of a oil pump |

开泵检修时在泵体内发现了一根长约70 cm、直径16 mm的钢筋,泵驱动端叶轮处有一根木棒斜插其中、泵非驱动端侧的两片叶轮出现裂纹,且存在转子轴向窜量超标(0.48 mm)等问题。现场检修情况如图 3所示。

|

图 3 从某输油泵中取出的异物和其叶轮出现的裂纹 Fig.3 Foreign matter removed from the oil pump and cracks on its impeller |

之后,还采用本文方法对其他输油泵的一些汽蚀、不对中、保持架松动等故障进行了成功预警,验证了本文方法的正确性和有效性。

2.2 状态评估公式有效性验证由于试运行设备中未出现其他状态较差的机组,本文使用企业提供的大修报告及相应的输油泵历史运行数据,对所提出的输油泵状态评估公式进行了有效性验证。输油泵的运行状态通过设备检修可有所改善,因此利用所提输油泵综合状态评估公式对该企业3台输油泵检修前后的运行数据进行状态评估,所得结果如表 4所示。

| 下载CSV 表 4 输油泵检修前后状态评估结果 Table 4 Evaluation results before and after maintenance ofoil pumps |

通过表 4可以看出,3台输油泵在检修后评估分数明显降低,根据表 1可知,其对应的退化状态更趋向于健康水平,这符合检修前后输油泵的状态变化,验证了所提输油泵状态评估公式的有效性。

3 结束语本文通过在1D-CNN模型中添加归一化层并引入迁移学习的方式,增强了故障诊断模型的泛化能力。使用CNN-LSTM构建了输油泵轴承状态评估模型,并以此为基础,综合考虑泵的温度、振动,提出了用于输油泵状态综合评估的量化计算方法。同时结合TCN与注意力机制构建了趋势预测模型,对输油泵未来一段时间内的状态趋势进行预测。以某企业的输油泵机组为实际应用对象,验证了本文方法应用于工业现场的有效性。但本文所提方法仍存在进一步提升的空间,主要考虑以下两点:

(1) 目前方法不能将输油泵机组现场检维修经验持续不断地自动转化为模型可用知识,未来拟通过研究故障诊断模型自学习方法来加以解决;

(2) 本文所采用的输油泵轴承状态评估方法只使用滚动轴承数据集对其进行训练与验证,所得的评估模型只应用于滚动轴承,未在滑动轴承输油泵上进行验证。因此下一步拟对输油泵轴承状态评估进行泛化研究,增强输油泵状态评估模型的普适性。

| [1] |

孔汉. 输油泵机组流体动力噪声声学特性及其检测方法研究[D]. 大庆: 东北石油大学, 2021. KONG H. Study on the acoustic characteristics and the detection methods for fluid dynamic noise of oil transfer pump unit[D]. Daqing: Northeast Petroleum University, 2021. (in Chinese) |

| [2] |

卢文青. 油气输送系统多工况健康状态评价及故障诊断方法研究[D]. 北京: 中国石油大学(北京), 2016. LU W Q. Research on multi-operating condition health state assessment and fault diagnosis of oil & gas transportation system[D]. Beijing: China University of Petroleum(Beijing), 2016. (in Chinese) |

| [3] |

陈超. 工业用泵的状态监测与故障诊断方法研究[D]. 北京: 华北电力大学, 2015. CHEN C. Research of condition monitoring and fault diagnosis about industrial pump[D]. Beijing: North China Electric Power University, 2015. (in Chinese) |

| [4] |

PARMAR U, PANDYA D H. Experimental investigation of cylindrical bearing fault diagnosis with SVM[J]. Materials Today: Proceedings, 2021, 44(4): 1286-1290. |

| [5] |

SHAO Y, NEZU K. Prognosis of remaining bearing life using neural networks[J]. Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems and Control Engineering, 2000, 214(3): 217-230. DOI:10.1243/0959651001540582 |

| [6] |

潘灵永. 基于多特征融合的MLP压裂泵单向阀故障诊断研究[J]. 机电工程, 2021, 38(10): 1299-1304, 1310. PAN L Y. Fault diagnosis method of fracturing pump valve based on MLP of multi-feature fusion[J]. Journal of Mechanical & Electrical Engineering, 2021, 38(10): 1299-1304, 1310. (in Chinese) DOI:10.3969/j.issn.1001-4551.2021.10.011 |

| [7] |

刘洋, 程强, 史曜炜, 等. 基于注意力模块及1D-CNN的滚动轴承故障诊断[J]. 太阳能学报, 2022, 43(3): 462-468. LIU Y, CHENG Q, SHI Y W, et al. Fault diagnosis of rolling bearings based on attention module and 1D-CNN[J]. Acta Energiae Solaris Sinica, 2022, 43(3): 462-468. (in Chinese) |

| [8] |

TAMILSELVAN P, WANG P F. Failure diagnosis using deep belief learning based health state classification[J]. Reliability Engineering and System Safety, 2013, 115: 124-135. DOI:10.1016/j.ress.2013.02.022 |

| [9] |

孙同敏. 基于DBN-SVM的航空发动机健康状态评估方法[J]. 控制工程, 2021, 28(6): 1163-1170. SUN T M. Research on aero engine health state assessment using DBN and SVM[J]. Control Engineering of China, 2021, 28(6): 1163-1170. (in Chinese) |

| [10] |

赵志宏, 李晴, 杨绍普, 等. 基于注意力机制的CNN-LSTM剩余寿命预测研究[J]. 铁道车辆, 2022, 60(1): 1-7. ZHAO Z H, LI Q, YANG S P, et al. Remaining useful life prediction based on attention mechanism CNN-LSTM[J]. Rolling Stock, 2022, 60(1): 1-7. (in Chinese) |

| [11] |

GOUSSEAU W, ANTONI J, GIRARDIN F, et al. Analysis of the rolling element bearing data set of the center for intelligent maintenance systems of the University of Cincinnati[C]//CM2016. Charenton, 2016.

|

| [12] |

国家市场监督管理总局, 国家标准化管理委员会. 机械振动选择适当的机器振动标准的方法: GB/T 41095-2021[S]. 北京: 中国标准出版社, 2021. State Administration for Market Regulation, Standardization Administration of the P. R. C. . Mechanical vibration-methodology for selecting appropriate machinery vibration standards: GB/T 41095-2021[S]. Beijing: Standards Press of China, 2021. (in Chinese) |

| [13] |

BAI S J, KOLTER J Z, KOLTUN V. An empirical evaluation of generic convolutional and recurrent networks for sequence modeling[EB/OL]. (2018-05-16). arxiv. org/pdf/1803. 01271. pdf.

|

| [14] |

THORSEN O V, DALVA M. A survey of faults on induction motors in offshore oil industry, petrochemical industry, gas terminals, and oil refineries[J]. IEEE Transactions on Industrial Applications, 1995, 31(5): 1186-1196. |