2. 山西江阳化工有限公司,太原 030041

2. Shanxi Jiangyang Chemical Co., Ltd., Taiyuan 030041, China

多室连续混合技术是含能材料混合领域的一项新型技术,其设备主体由进料口、出料口以及若干个适用于不同工艺的卧式混合单元连接而成,可以在一台机器上完成多个工艺步骤,例如对高黏度介质进行混合、捏合、滚压和挤出[1]。多室连续混合设备中,桨叶翼尖的剪切力能够对药浆中的固体微团产生破碎与分散作用,上下桨叶的异向转动能够对药浆产生从前向后的输送效果,通过对混合物料均匀性的动态控制实现工艺的连续化。多室连续混合技术的一大优点在于能够消除大药量制备过程中单锅式混合的批次差异,同时将大锅混合转化为小室混合的方式具有混合压力小、剪切强度低的特点,混合过程的安全性更高,因此该技术有着很好的发展前景。

国内对多室连续混合技术的研究起步较晚,有关结构及工艺参数对于物料混合质量和安全性的影响规律还有待深入探索。研发多室连续混合设备需要根据不同的物料特性,分析不同结构和工艺参数对流场的影响规律,进而获取多室连续混合工艺的质量控制模型和安全控制模型,最终得到适用于多室连续混合设备的结构和工艺参数。因此,揭示多室连续混合设备流场特性参数的演变规律对于多室连续混合技术的发展有着重要意义。

在混合设备领域中,常采用计算流体力学(CFD)来研究流场特性[2-7],并通过实验来摸索工艺规律和验证流场仿真模型[8-12]。CFD仿真和实验相结合的方法在单锅式混合设备领域中的应用十分广泛,特别是用于分析结构参数或工艺参数对某一流场特性的影响规律。这是由于单锅式混合设备的混合过程具有较强的周期性,通过提供足够长的混合时间达到均匀混合的目的,并且往往对某一输入参数进行控制即可实现对流场安全特性的调节。然而对于连续式混合设备而言,混合质量和安全性之间存在一定的矛盾关系,其研究更注重流场特性参数的动态变化。目前,关于连续式混合设备的研究较少,且大多沿用与单锅式混合设备类似的研究思路,即将混合特性和安全特性的变化规律分开研究,导致难以平衡混合质量和安全性之间的关系。针对此问题,本文根据多室连续混合设备的混合机理,采用数值仿真方法建立了典型工况下单室容积为2.5 L的多室连续混合设备的工艺模型,分析了各混合室的流场特性参数,并通过实验验证了多室连续混合工艺的原理,初步揭示了多室连续混合设备混合均匀性和安全特性在相同工况下的动态变化规律,研究结果可以为后续多室连续混合设备桨叶和混合室腔体的优化设计以及工艺参数选择、适用性判定提供参考。

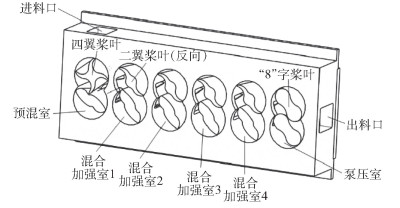

1 数值仿真 1.1 几何模型根据各混合室功能的不同,多室连续混合设备可划分为预混室、混合加强室及泵压室。预混室可以对进料口处投放的固体粉料进行破碎与分散,并与黏结剂进行初步混合,使物料成为具有一定流变性的固液混合物;混合加强室对来自预混室的物料进行充分混合,使混合物中各物料组分分布均匀;泵压室能够将混合过程中裹入药浆的气泡彻底碾碎,并为设备提供稳定的泵压,将混合均匀的药浆源源不断地从出料口排出。

图 1为某型多室连续混合设备原理样机的几何模型,包括1个预混室、4个混合加强室以及1个泵压室,单室容积为2.5 L。其中,预混室选用分散能力较强的四翼桨叶,混合加强室选用性能较为均衡的二翼桨叶(反向),泵压室选用输送能力较强的“8”字桨叶。

|

图 1 多室连续混合设备的几何模型 Fig.1 Geometric model of the multi-chamber continuous mixing equipment |

采用ANSYS-FLUENT流体仿真软件对混合全过程进行二维数值仿真,有限元网格模型如图 2所示。桨叶的转动采用动网格模型,初始网格数为53 183,每隔两个时间步长重构一次,网格质量保持良好。

|

图 2 二维有限元模型 Fig.2 Two-dimensional finite element model |

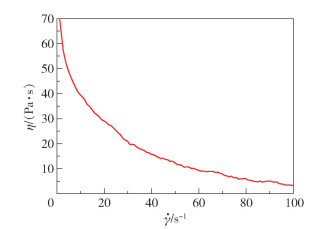

仿真物料参数按照浇注高聚物黏结炸药(PBX)配方体系的物性参数给出,采用模拟料配方(表 1)进行混合实验。使用DV-Ⅲ Ultra型流变仪(BROOKFIELD公司)测试了80 ℃下浇注PBX模拟料的黏度,结果如图 3所示。

| 下载CSV 表 1 实验配方 Table 1 Experimental formulation |

|

图 3 PBX模拟料的黏度测试结果 Fig.3 Viscosity test results of PBX simulant |

根据测试结果可知物料黏度呈现出剪切稀化的非牛顿特性,属于典型的假塑性流体,其流变模型可以用幂律方程[13]描述。

| $ \eta = K{\dot \gamma ^{n - 1}} $ |

式中:η为表观黏度,Pa ·s;K为稠度系数,Pa ·sn;γ · 为剪切速率,s-1;n为流动行为指数,n < 1时流体为假塑性流体,n=1时流体为牛顿流体,n>1时流体为胀塑性流体。经拟合可得:n=0.24,K=202.47 Pa ·sn。

采用欧拉多相流模型进行数值模拟,其中主相为空气相,其物性参数按默认设置;第二相为流体相,用以表征药浆在流体域中的流动状态,其物性参数按照混合终产物给出;第三相为颗粒相,用于检验设备流场中物料的分布均匀性,其物性参数按配方中的球形铝粉给出。各相的物性参数如表 2所示。

| 下载CSV 表 2 各相物性参数 Table 2 Physical parameters of each phase |

设置下桨叶转速为45 r/min,上桨叶转速根据转速比进行相应变化,投料速度为20 kg/h,流体相投料比例为67%(体积分数),颗粒相投料比例为33%(体积分数),出入口与大气压相连,模型考虑重力影响。

仿真模型的假设条件为:(1)壁面为无滑移刚性壁面,与壁面接触处的相速度与壁面处保持一致;(2)混合流场为等温层流流场;(3)流场控制体积被各相共享,所有相的体积分数之和为100%。

混合过程为瞬态流动,压力- 速度耦合选取Phase Couple SIMPLE算法,连续方程及对流项的离散选用一阶迎风差分格式,动量方程离散选用二阶迎风差分格式,压力方程离散相选取PRESTO!格式,瞬态时间步长设定为10-3 s,每个时间步长最多迭代20次。

2 数值仿真结果 2.1 混合压力PBX药浆在流道中受到高强度的挤压和摩擦时容易使温度升高,从而导致危险性增加[14],因此混合流场的压力特性是衡量混合设备安全性的一项重要特性参数。为了考察多室连续混合设备中混合压力的变化规律,选取混合室底部的最大压力为挤压安全特性参数。在每个混合室底部设置监测点,待混合过程稳定后,提取各混合室的下桨叶翼尖转动至混合室底部时壁面所受的压力,结果如表 3所示。

| 下载CSV 表 3 各混合室底部的最大压力仿真值 Table 3 Simulation values of the maximum pressure at the bottom of each mixing chamber |

可以看到,各混合室底部的最大压力在59 726~62 954 Pa之间,底部的最大压力相差不大。根据文献[15]的仿真结果,不同结构和工艺参数的1 L两桨行星式搅拌设备的锅壁挤压应力在0.2 MPa~1 MPa之间,多室连续混合设备的混合压力远低于这一范围,因此可判断多室连续混合设备的挤压安全性处于较高水平。

2.2 剪切应力剪切应力是混合设备分散混合能力的评价指标及安全性指标,剪切应力越大,说明桨叶对物料的破碎性越强,其分散混合能力越好,同时也更容易造成剪切生热,导致安全性下降。为了定量分析各混合室中桨叶的剪切能力,提取每对桨叶在混合过程中的最大剪切应力,结果如表 4所示。

| 下载CSV 表 4 各混合室的最大剪切应力仿真值 Table 4 Simulation values of the maximum shear stress of each mixing chamber |

可以看到,预混室中的最大剪切应力较大,为21 798 Pa,混合加强室1至4中的最大剪切应力稍小,在15 707~17 598 Pa之间,泵压室中的最大剪切应力最小,仅为4 657 Pa。原因在于剪切能力和桨叶选型直接相关,预混室为分散能力最强的四翼桨叶,混合加强室为性能较为均衡的二翼桨叶(反向),泵压室则是排料稳定但分散能力较弱的“8”字桨叶。1 L两桨行星式搅拌设备的最大剪切应力根据结构和工艺参数的不同而有所变化,其范围在0.08 MPa~0.24 MPa之间[15], 多室连续混合设备的剪切应力远低于这一范围,因此可认为多室连续混合设备的剪切安全性处于较高水平。

2.3 分布均匀性多室连续混合设备通过多个混合室内的桨叶对物料进行不断捏合,最终使组分分布达到均匀,产物的均匀性与混合室的数量有着直接关系。研究混合室中物料混合均匀性的变化情况有助于确定混合均匀所需要的混合室数量,避免设备结构设计冗余,同时也使物料的混合更加高效。

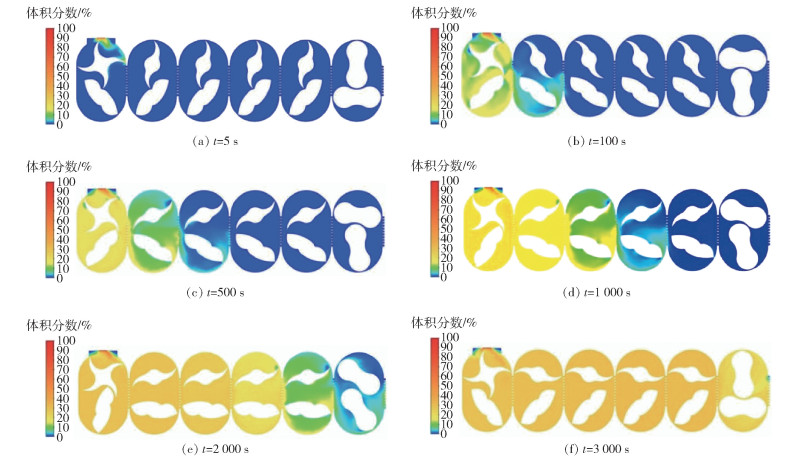

图 4为混合过程中铝粉颗粒相在流体域内不同时间的体积分布云图。可以看到,物料在混合室间的流动存在一定规律,当物料进入某一混合室后不会立刻流入下一混合室,而是逐渐充满整个混合室后被挤入下一混合室,这使得物料在每个混合室中获得了充足的混合时间。随着混合室数量的增加,物料混合的总时间增加,其分布均匀性也随之提升。

|

图 4 颗粒相在不同时间的体积分布云图 Fig.4 Contours of volume distribution for the particle phase at different times |

为了获得多室连续混合设备的分布混合能力与混合室数量的关系,在仿真模型的每个混合室中设置10个监测点,待混合过程稳定后,提取每个监测点处的铝粉颗粒相在混合相中的体积分数,结果如表 5所示。可以看出,铝粉颗粒相的平均体积分数随混合室数量的增加持续上升,最终在泵压室内的体积分数(32.92%)接近投料量(33%);从预混室到泵压室的铝粉颗粒相体积分数的标准差总体上呈现下降趋势,从混合加强室3开始趋于稳定,泵压室中颗粒相体积分数的标准差仅为0.260 3%。结果表明,多室连续混合结构能够为物料提供较好的分布混合能力,混合过程中物料的分布均匀性随混合室数量的增加而提升。

| 下载CSV 表 5 不同混合室中各监测点的颗粒体积分数 Table 5 Particle volume fraction of each detection point in different mixing chambers |

为了验证多室连续混合设备工艺模型的正确性,本实验设计了一台多室连续混合原理样机(图 5)。原理样机的混合室数量支持3~12室可调,本实验采用6室结构,单室容积为2.5 L,桨叶转速10~60 r/min可调,工作温度20~100 ℃可调。设置观察窗对物料状态进行观测,在混合室底部安装压力传感器,前盖板处安装温度传感器,用于采集实验过程的安全特性参数。

|

图 5 多室连续混合原理样机 Fig.5 Principle prototype of multi-chamber continuous mixer |

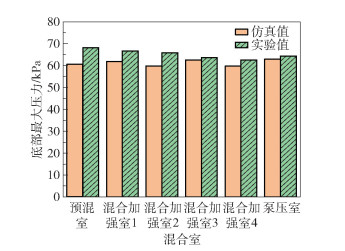

在设备稳定出料后采集混合室底部的压力传感器输出的最大值,用于考察多室连续混合设备在混合过程中的挤压安全性,结果如表 6所示。将各混合室底部的最大压力实验结果与仿真结果进行比较,如图 6所示。可以看出,各混合室底部最大压力的实验值与仿真值基本一致。其中,预混室至混合加强室2中最大压力的实验值与仿真值相差较大,二者的差值在4 703~7 643 Pa之间;从混合加强室3开始,最大压力的实验值与仿真值之间的差值减小至2 848 Pa以下,二者的偏差在5%以内。这是由于实验过程中前3个混合室的物料处于非均匀状态,存在较多的固体微团,导致混合压力较高,而从混合加强室3开始物料的混合均匀性明显提升,其物性参数与仿真物料的参数接近。由此可以得出,最大压力的实验结果与仿真结果基本吻合,证明压力仿真结果的正确性。

| 下载CSV 表 6 各混合室底部的最大压力实验值 Table 6 Experimental values of the maximum pressure at the bottom of each mixing chamber |

|

图 6 各混合室底部最大压力的仿真值与实验值比较 Fig.6 Comparison of simulated and experimental values of the maximum pressure at the bottom of each mixing chamber |

在实验过程中停机对各混合室中的物料取样,用滴定法[16]测定样品中铝粉含量,铝粉含量的标准差越小,说明物料的混合均匀性越好。图 7显示了混合过程中各混合室的物料情况。混合过程结束后在各混合室中取5个样品测定铝粉含量,用于表征各混合室的物料中铝粉的分布均匀性水平,结果如表 7所示。

|

图 7 各混合室中的物料 Fig.7 Materials in the mixing chambers |

| 下载CSV 表 7 不同混合室中各样品的铝粉含量 Table 7 Aluminum powder content of each sample in different mixing chambers |

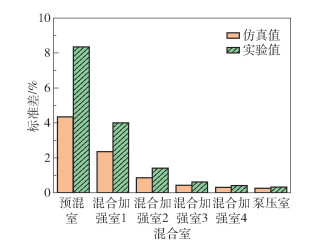

将铝粉含量标准差的实验结果与仿真结果进行比较,结果如图 8所示。可以看出,样品中铝粉含量的标准差随混合室数量的增加呈现下降趋势,前两个混合室中铝粉含量标准差的测定结果与仿真结果相差较大,从混合加强室3开始实验结果接近仿真结果,实验测得泵压室中铝粉含量的标准差为0.327 5%。原因在于仿真过程中流体相的物性参数是按照混合终产物的均质物性参数给出的,而在实际混合过程中由于前两个混合室中物料尚未经过充分混合,其物性与均质物料差别较大,因此实验结果与仿真结果相差较大;从混合加强室3开始物料组分趋于稳定,物性参数接近混合终产物,实验标准差也更加接近仿真结果。此外,仿真监测量为颗粒相的体积分数,而实验检测量为铝粉的质量分数,检测量的不同也会导致仿真结果和实验结果有所差异。由于实验结果的整体趋势与仿真结果一致,并且从混合加强室3开始实验值与仿真值的吻合度较高,因此该实验结果可以证明分布均匀性仿真结果的正确性。

|

图 8 分布均匀性的实验结果与仿真结果比较 Fig.8 Comparison of distribution uniformity between experimental results and simulation results |

通过对图 8的分析可知,当投料速度为20 kg/h,桨叶转速为45 r/min时,混合物料中铝粉含量的标准差从混合加强室3开始不再显著下降,而是维持在同一数量级,说明物料组分基本混匀,经过混合加强室4的强化混合后其分布均匀性进一步提升;混合加强室4与泵压室中铝粉含量的标准差仅相差0.085 4%,继续增加混合室数量已无法对混合均匀性产生显著影响,因此6室结构为该量级设备的最佳结构。

4 结论本文采用数值仿真方法建立了典型工况下单室容积2.5 L的多室连续混合设备工艺模型,对混合过程的流场特性参数进行了研究,并通过实验验证了混合压力和分布均匀性的仿真结果,得到以下结论:

(1) 多室连续混合设备各混合室之间的混合压力差别不显著,泵压室底部最大压力的仿真值为62 954 Pa,远低于1 L两桨行星式搅拌设备的最大混合压力,挤压安全性处于较高水平。

(2) 多室连续混合设备的各混合室中剪切应力值与桨叶种类有关,预混室中剪切应力较大,最大剪切应力为21 798 Pa,远低于1 L两桨行星式搅拌设备的最大剪切应力,剪切安全性处于较高水平。

(3) 多室连续混合设备的各混合室中铝粉体积分数(仿真值)的标准差随混合室数量的增加呈下降趋势,泵压室中铝粉体积分数的标准差仅为0.260 3%,混合物料的分布均匀性随混合室数量的增加而提升。

(4) 实验结果与仿真结果一致,物料状态稳定后混合压力的仿真值与实验值的偏差在5%以内,仿真模型中铝粉的分布均匀性变化趋势与实际混合过程相同。

(5) 当投料速度为20 kg/h,桨叶转速为45 r/min时,混合物料中铝粉含量的标准差从混合加强室3开始不再显著下降,从泵压室开始,继续增加混合室的数量已经无法显著提升混合均匀性,因此6室结构为该量级设备的最佳结构。

| [1] |

陆志猛, 曾庆林, 郑丽兵, 等. 固体推进剂混合装备研究现状与发展[J]. 固体火箭技术, 2021, 44(3): 372-378. LU Z M, ZENG Q L, ZHENG L B, et al. Review on solid propellant mixing equipment[J]. Journal of Solid Rocket Technology, 2021, 44(3): 372-378. (in Chinese) DOI:10.7673/j.issn.1006-2793.2021.03.012 |

| [2] |

ZHANG J Q, LI X W, HE R O, et al. Study on double-shaft mixing blade undergoing planetary motion in the laminar flow mixing system[J]. Advances in Mechanical Engineering, 2015, 7(7): 1-12. |

| [3] |

DONG L, JOHANSEN S T, ENGH T A. Flow induced by an impeller in an unbaffled tank-Ⅱ. Numerical modelling[J]. Chemical Engineering Science, 1994, 49(20): 3511-3518. DOI:10.1016/0009-2509(94)00150-2 |

| [4] |

杨明金. 立式捏合机混合釜内固体推进剂药浆混合的研究[D]. 武汉: 华中科技大学, 2008. YANG M J. Research on mixing of solid propellant slurry in tanks of the vertical kneaders[D]. Wuhan: Huazhong University of Science and Technology, 2008. (in Chinese) |

| [5] |

梁建, 杨红, 魏佳, 等. 立式捏合机桨叶扭矩特性的CFD仿真研究[J]. 固体火箭技术, 2018, 41(1): 78-83. LIANG J, YANG H, WEI J, et al. CFD analysis on the characteristics of blades' torque of the twin-blade planetary mixer[J]. Journal of Solid Rocket Technology, 2018, 41(1): 78-83. (in Chinese) |

| [6] |

徐琳, 王春艳, 梁建. 立式捏合机搅拌槽内混合机理[J]. 固体火箭技术, 2019, 42(2): 217-223. XU L, WANG C Y, LIANG J. Chaotic mixing inside twin-blade planetary mixer mixing vessel[J]. Journal of Solid Rocket Technology, 2019, 42(2): 217-223. (in Chinese) |

| [7] |

陈思萌, 金志明, 薛平, 等. 锥形双螺杆挤出机熔体输送段相似放大设计[J]. 塑料, 2021, 50(6): 93-97. CHEN S M, JIN Z M, XUE P, et al. Scale-up of melt conveying section of conical twin screw extruder[J]. Plastics, 2021, 50(6): 93-97. (in Chinese) |

| [8] |

AUGER F, ANDRÉ C, BOUVIER L, et al. Power requirement for mixing shear-thinning fluids with a planetary mixer[J]. Chemical Engineering & Technology, 2015, 38(9): 1543-1549. |

| [9] |

梁健, 罗小辉, 李锡文, 等. 立式捏合机桨叶间隙、螺旋角对搅拌扭矩和功率特性的影响[J]. 机械工程学报, 2018, 54(20): 330-337. LIANG J, LUO X H, LI X W, et al. Effects of blades' clearance and helical angle on the stirring torque and power of the twin-blade planetary mixer[J]. Journal of Mechanical Engineering, 2018, 54(20): 330-337. (in Chinese) |

| [10] |

张嘉琪, 孟洋, 沈凯, 等. 立式捏合机搅拌桨尖混沌运动的可视化试验研究[J]. 固体火箭技术, 2020, 43(2): 180-185. ZHANG J Q, MENG Y, SHEN K, et al. Visualization experimental study on the chaotic motion of blade tip in vertical kneading mixer[J]. Journal of Solid Rocket Technology, 2020, 43(2): 180-185. (in Chinese) |

| [11] |

唐倩, 范小杰, 刘威, 等. 双螺杆固液混合燃料输送系统设计与实验研究[J]. 推进技术, 2022, 43(1): 200408. TANG Q, FAN X J, LIU W, et al. Design and experimental study of solid liquid mixed fuel supply system with twin screw[J]. Journal of Propulsion Technology, 2022, 43(1): 200408. (in Chinese) |

| [12] |

陈大兵. 双螺杆捏合机螺杆元件性能分析与实验研究[D]. 大连: 大连理工大学, 2015. CHEN D B. Performance analysis and experimental study on screw element of twin-screw kneader[D]. Dalian: Dalian University of Technology, 2015. (in Chinese) |

| [13] |

王凯. 非牛顿流体的流动、混合和传热[M]. 杭州: 浙江大学出版社, 1988. WANG K. Flow, mixing and heat transfer of non-Newtonian fluids[M]. Hangzhou: Zhejiang University Press, 1988. (in Chinese) |

| [14] |

张峰峰. 浇注PBX炸药物料混合及固化工艺数值模拟与安全评估[D]. 太原: 中北大学, 2020. ZHANG F F. Numerical simulation and safety assessment of mixing and curing process of cast-cured PBX explosives[D]. Taiyuan: North University of China, 2020. (in Chinese) |

| [15] |

梁建, 李锡文, 史铁林, 等. 立式捏合机桨叶结构参数对混合釜流场影响的仿真分析[J]. 固体火箭技术, 2017, 40(3): 347-352. LIANG J, LI X W, SHI T L, et al. Numerical analysis on effects of geometrical parameters of blades on flow field in mixing tank of vertical planetary kneading mixers[J]. Journal of Solid Rocket Technology, 2017, 40(3): 347-352. (in Chinese) |

| [16] |

刘慧云, 王金英, 吴宏杰, 等. EDTA络合滴定法测定推进剂中铝含量[J]. 火工品, 2016(2): 57-60. LIU H Y, WANG J Y, WU H J, et al. EDTA complexometric titration measuring aluminum content of propellant[J]. Initiators & Pyrotechnics, 2016(2): 57-60. (in Chinese) |