2. 塔里木油田 产能建设事业部,库尔勒 841000

2. Production Capacity Construction Division, Petrochina Tarim Oilfield Company, Kuerle 841000, China

为降低天然气凝液回收装置能耗、提高回收率及经济效益,需针对天然气凝液回收工艺进行优化,优化方法分直接优化法和间接优化法两类。其中直接优化法中常用的是响应面优化法和遗传算法。㶲分析方法是间接优化法的一种。采用常规㶲分析方法来评价流程,可以计算设备的㶲损、㶲效率,提出流程的改进方向,而在常规㶲分析方法基础上发展起来的高级㶲分析方法能够明确㶲损产生的原因并量化设备改进潜力。因此,㶲分析方法不仅可以实现参数优化,也可以对流程本身进行改进,极大地挖掘了工艺的优化潜力。

Mehrpooya等[1]将已建的乙烷回收装置的年利润作为优化目标,采用可变种群规模的遗传算法(VPGA)进行优化,优化后利润增长了2.2%。可见采用遗传算法能够优化乙烷回收工艺参数,但当乙烷回收工艺较为复杂、单体设备较多时内嵌算法的Aspen HYSYS存在难以收敛的问题。刘祎飞[2]以降低部分干气循环(recycle split vapor process, RSV)乙烷回收工艺能耗、提高乙烷收率为目标,采用单因素法确定了影响能耗和回收率的4个关键工艺,依照模拟数据及实验方案建立相应的响应面模型,经过最终优化乙烷回收率由90.15%增至95.03%,装置能耗降低了9.1%,节能效果显著。响应曲面优化法虽然可以量化工艺参数间交互作用对目标值的影响程度,但存在试验方案选择难度大、计算量大、仅停留在参数优化但未考虑设备本身改进潜力的问题。

Yoon等[3]运用Unisim软件对气相过冷工艺(GSP)、RSV、冷渣气回收(CRR)乙烷回收工艺进行模拟,并采用常规㶲分析方法对工艺参数进行优化,发现:①在贫气条件下,GSP工艺通过降低低温分离器气相分流比使得总㶲损降低了12%;②在贫气条件下,RSV工艺和CRR工艺通过提高低温分离器温度使得总㶲损均降低了12%,结果显示出㶲分析在乙烷回收优化设计中的巨大优势。杨雨林等[4]针对油田伴生气乙烷回收提出两种带不同制冷循环的高效流程并进行能耗分析与㶲分析,结果显示在乙烷回收率相同的情况下,带自冷循环的流程比带丙烷制冷的流程能耗降低15.3%,两种流程的原料气预冷冷箱、制冷系统二级压缩机、外输气压缩机3种设备的总㶲损占各自工艺总㶲损量的比例超过76%。可见采用常规㶲分析法优化乙烷回收工艺,能够从设备本身角度优化工艺参数,但无法量化设备改进潜力。

马国光等[5]采用高级㶲方法对大连液化天然气(LNG)接收站进行研究,得出各设备的4类㶲损分布情况及产生原因并提出优化方案,结果显示所有压缩机以及部分换热器的可避免的内源性㶲损占比最大,优化后装置能耗降低了6.6%,能量利用率提高了28.891%,高级㶲分析法在天然气液化工艺参数优化上得到成功应用。鉴于高级㶲分析法在乙烷回收工艺中应用较少的现状,本文采用高级㶲分析法对RSV工艺进行优化,通过量化乙烷回收工艺中各关键设备间㶲损的影响程度及自身的改进潜力,提出优化带闪蒸的部分干气再循环(recycle split vapor with liquid flashing process,RWLF)工艺,为乙烷回收工艺优化提供一种新方向。

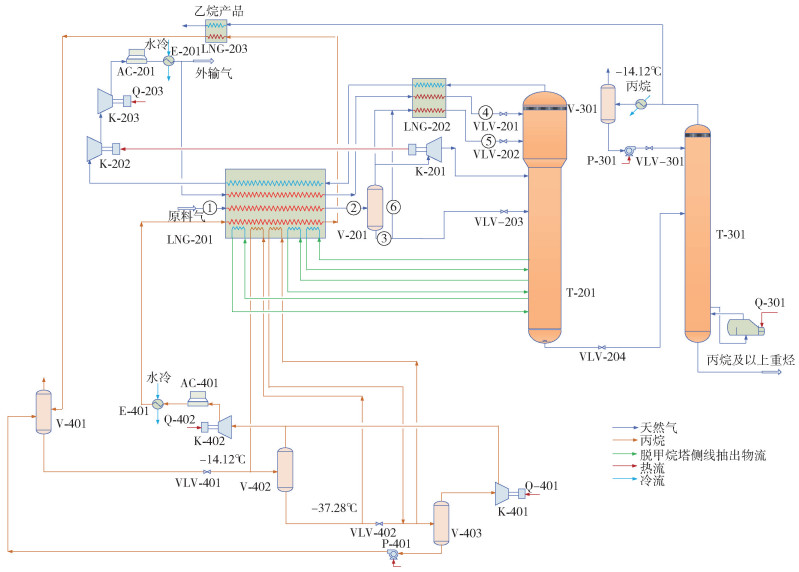

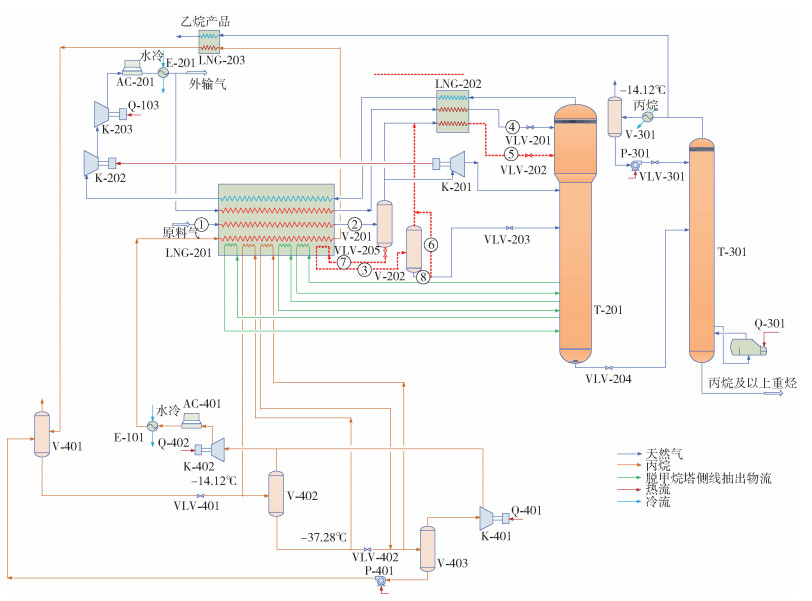

1 RSV乙烷回收流程RSV工艺以气相过冷工艺为基础,将部分外输干气(物流④,见图 1,下同)取代低温分离器气相作为塔顶回流,再经过冷冷箱降温后节流闪蒸进入塔顶部,部分低温分离器气相(物流⑤)经过冷冷箱降温后节流闪蒸进入塔上部。RSV工艺的Aspen HYSYS模型见图 1。

|

LNG-201—原料气预冷冷箱;LNG-202—过冷冷箱;LNG-203—丙烷预冷冷箱;K-201—透平膨胀机膨胀段;K-202—透平膨胀机压缩段;K-203—外输气压缩机;K-401—丙烷制冷循环一级压缩机;K-402—丙烷制冷循环二级压缩机;E-201—外输气水冷器;E-401—热丙烷水冷器;AC-201—外输气空冷器;V-201、V-401、V-402、V-403—气液分离器;VLV-201、VLV-202、VLV-203、VLV-204、VLV-301、VLV-401、VLV-402—节流截止阀;AC-401—热丙烷空冷器;T-201—脱甲烷塔;T-301—脱乙烷塔;P-301、P-401—泵。 图 1 RSV工艺HYSYS模型图 Fig.1 HYSYS model diagram of the RSV process |

RSV工艺具有如下特点:①外输干气中甲烷含量高,将其作为塔顶回流提升了对塔上部气相的精馏作用;②对原料气气质及处理量适应性强,仅通过调节外输气回流比就可维持较高的乙烷回收率,但会引起主体装置能耗的增加;③易于改造,取消外输干气回流就可转换为气相过冷工艺。

2 能耗及常规㶲分析本文参照常用的气质贫富划分标准,即规定GPM值大于2.5是富气,GPM值小于等于2.5是贫气[6-7],其中GPM值是指每千标准立方英尺气体(15.5 ℃,101.325 kPa) 中可回收的液烃体积(以加仑计),可用来衡量天然气气质的贫富。本文选取的典型富气气质组分见表 1。使用Aspen HYSYS软件对乙烷回收工艺进行模拟分析,流程采用丙烷制冷与膨胀机联合制冷工艺,气液平衡模型选用Peng-Robinson方程,模拟过程中基础参数具体如下:脱甲烷、乙烷塔压差均取50 kPa,理论塔板数分别取23、24,膨胀机等熵效率及压缩机绝热效率分别取85%、75%;采用两级丙烷制冷对原料气和脱乙烷塔顶气供冷,其中原料气预冷所需的温位为-37.28 ℃及-14.12 ℃两个低温位,所对应的蒸发压力分别为125 kPa、300 kPa。原料气GPM为6.21,压力6 MPa,温度45 ℃,处理规模500×104 m3/d,外输干气压力与温度分别为6.2 MPa、40 ℃。

| 下载CSV 表 1 原料气组成 Table 1 Composition of the feed gas |

控制指标如下:冷箱夹点大于等于3.5,乙烷产品中甲烷组分质量分数小于1%。RSV工艺总压缩功耗见表 2。

| 下载CSV 表 2 RSV乙烷回收工艺模拟结果 Table 2 Simulation results of the RSV ethane recovery process |

由表 2可知,当原料气气质较富时,原料气冷凝率过高使得膨胀机进气量降低,膨胀制冷量减少,导致丙烷制冷功率的增加;同时,还引起甲烷组分过度冷凝,导致脱甲烷塔第二股进料(物流⑤)甲烷含量较低(摩尔分数71.5%),影响了该股进料的气化制冷效果,需要增加外输干气回流比来保证较高的乙烷回收率,从而使得外输压缩机功耗及总压缩功耗过高。

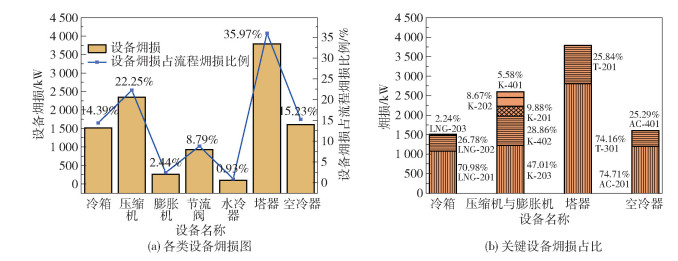

本文采用灰箱模型进行系统㶲分析,在计算物流㶲损时仅考虑物理㶲与化学㶲,具体如式(1)所示,且将环境基准态设为101.325 kPa,298.15 K。乙烷回收流程中诸如冷箱、塔器、压缩机等单体设备的㶲损和㶲效率计算公式见表 3[8-9],计算结果如表 4、图 2所示。

| $ e_x^{\mathrm{tot}}=e_x^{\mathrm{ph}}+e_x^{\mathrm{ch}} $ | (1) |

| 下载CSV 表 3 各设备㶲损及㶲效率计算公式 Table 3 Calculation formulae for exergy loss and efficiency of each equipment item |

| 下载CSV 表 4 RSV工艺各设备㶲损及㶲效率计算结果 Table 4 Calculation results of exergy loss and efficiency of each equipment item in the RSV process |

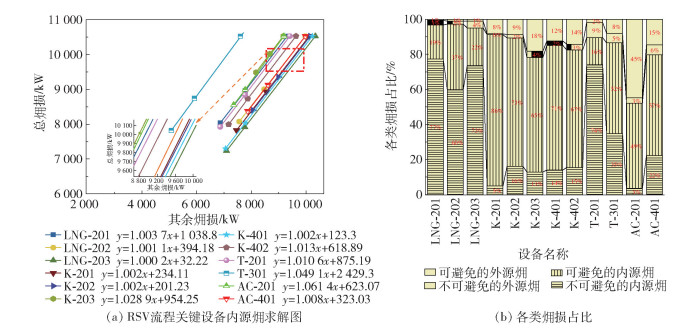

|

图 2 RSV工艺关键设备的㶲损占比 Fig.2 Exergy loss ratio of key equipment in the RSV process |

式中,extot为物流x总㶲,kJ/kg;exph为物流x物理㶲,kJ/kg;exch为物流x化学㶲,kJ/kg。

由表 4、图 2可知,RSV流程总㶲损和㶲效率分别为10 524.9 kW、19.8%,流程中塔器的总㶲损占流程㶲损的比例最大,为35.97%,压缩机及膨胀机、空冷器、冷箱次之。除节流阀外,㶲损占比较大的主要设备依次为T-301>K-203>AC-201>LNG-201>T-201>K-402>LNG-202=AC-401>K-201>K-202,其中T-301㶲损较大且㶲效率低。

3 高级㶲分析采用常规㶲分析仅能得到各工艺设备的㶲损、㶲效率,以及发现㶲损占比较大和效率低的设备。高级㶲分析将㶲损细分为4类[10],能够量化流程中设备间㶲损的影响程度,得到研究对象本身的改进潜力,对RSV工艺提出更加细化且准确的优化措施,从而实现降低流程㶲损且提高流程㶲效率的目的。

3.1 内外源㶲损模型高级㶲分析模型中将研究对象㶲损细分为内源性㶲损(ED, kEN)和外源性㶲损(ED, kEX)两部分[10-11],即因自身原因造成的㶲损和受流程中其他设备影响所造成的㶲损,具体关系如式(2)所示。

| $ E_{D, k}=E_{D, k}^{\mathrm{EN}}+E_{D, k}^{\mathrm{EX}} $ | (2) |

一般用来计算设备内源㶲损的方法有元件分离法、热力循环法、工程图法。其中前两种方法在计算过程中需保证除研究对象外其余各设备在理想状态下运行,而在乙烷回收工艺中很难模拟冷箱、脱甲烷塔、脱乙烷塔等关键设备的理想工况,因此本文采用准确性已得到Kelly认证的工程图法进行计算[12]。

采用工程图法计算设备内源㶲损值的公式如式(3)所示。当ED, kEX随ED, others趋近于0时,研究对象ED, kEN等于流程总㶲损ED, tot,因此保证最关键的研究对象㶲效率不变,通过调整其余各设备的工艺参数,计算出多个ED, others、ED, tot点,再以ED, others为X轴、ED, tot为Y轴将所得各点连接并绘制成一次函数图像,则直线与Y轴的交点(函数截距)即为研究对象的ED, kEN[12]。

| $ E_{D, \text { tot }}=E_{D, k}^{\mathrm{EX}}+E_{D, k}^{\mathrm{EN}}+E_{D, \text { others }} $ | (3) |

即使应用最新技术,由于原材料、锻造工艺、技术及经济成本等原因所造成的仍不能减少的设备㶲损称为不可避免㶲损(ED, kUN),剩余部分称为可避免㶲损(ED, kAV)[13-14],具体关系见式(4)。其中当研究对象在不可避免状态条件下运行时,其㶲损最小且㶲效率最大,在此工况条件下得出研究对象㶲损(ED, k)与产品㶲(EP, k)的比值(ED, k/EP, k)UN。在计算设备ED, kUN过程中,设备的不可逆假设状态见表 5。RSV工艺各设备内源㶲损求解图及各类㶲损占比分别见图 3(a)、(b)。

| $ \begin{aligned} & \quad E_{P, k}=\frac{E_{D, k}}{1-\eta} \times \eta \Rightarrow E_{D, k}^{\mathrm{UN}}=E_{P, k} \times\left(\frac{E_D}{E_P}\right)_k^{\mathrm{UN}} \Rightarrow E_{D, k}^{\mathrm{AV}}= \\ & E_{D, k}-E_{D, k}^{\mathrm{UN}} \end{aligned} $ | (4) |

| 下载CSV 表 5 两种状态下各设备的参数规格 Table 5 Parameter specifications of each device in two states |

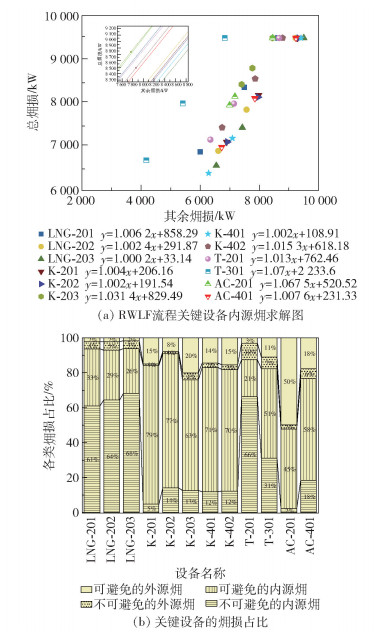

|

图 3 RSV流程关键设备内源㶲求解图及各类㶲损占比 Fig.3 Solving diagram of internal sources of key equipment in the RSV process and the loss ratio of various types of key equipment |

由图 3可看出:

1) RSV流程各关键设备的内源㶲损(ED,kEN)和可避免㶲损(ED, kAV)占总㶲损ED, tot的比例分别为82.59%、61.22%,可见各设备均以ED, kEN为主,说明目标设备受其余设备的㶲损的影响较小,并且ED, kAV占比较高,可见㶲损改善潜力较大;

2) 3个冷箱均以不可避免内源㶲(ED, kUN, EN)为主,表明采用优化参数来降低㶲损的方法不太适用,因此改进重心可放在提高冷箱内高低温位匹配度上,因为LNG-201㶲损占冷箱总㶲损比例超过70%,故仅优先对其进行改造,将在冷箱中添加冷流的方法作为改进方向;

3) 5个压缩机均以可避免内源㶲(ED, kAV, EN)为主,主要是由运行过程的低效率引起的,由于压缩机占总流程设备购置投资成本的70%以上,因此采用更换高效率压缩机的方法不经济;由于K-203、K-402的㶲损占压缩机总㶲损的比例超过78%,且主要是因进口物流温度较高引起的,因此分别采用提高LNG-201效率、降低外输干气回流比、降低丙烷循环量的方法来降低两压缩机㶲损;

4) 脱乙烷塔T-301的㶲损在所有设备中最大且其占比为51.74%,因此在保证乙烷产品质量的前提下,推荐采用适当降低塔顶回流比的方法来降低㶲损;对于脱甲烷塔T-201,推荐采用增加塔板数或降低外输干气回流比的方法来降低㶲损;

5) 空冷器AC-201的ED, kAV, EN占比在所有设备中最高(44.76%),推荐采用降低外干气回流比的方法来降低进入AC-201的气相温度,以达到降低㶲损的目的。

4 基于高级㶲分析的流程改进 4.1 改进工艺的提出以降低流程能耗且提高流程㶲效率为目标,将流程中各设备高级㶲分析结果作为主要基准,综合考虑以改进成本。采用两级分离方式,将低温分离器液相节流降温并进入LNG-201换热升温,提高了冷箱换热效率;将高甲烷含量的闪蒸罐气相混入部分液相(物流⑤)作为脱甲烷塔第二股进料,有效降低了外输干气回流比,进而降低了K-203的进口温度与压缩功耗,提高了K-203及T-201的㶲效率。

基于改变气源与多级分离的方法提出带闪蒸的部分干气再循环工艺,其HYSYS模型图如图 4所示。RWLF改进工艺具有以下特点:①采用两级分离的方法,将低温分离器液相节流降温后再送入原料气预冷冷箱换热升温,充分利用节流后低温分离器液相的冷量,提高了系统的热集成度;②通过闪蒸罐有效分离出CO2、C2H6及以上重组分,脱甲烷塔顶部CO2含量显著降低,有效提高了脱甲烷塔CO2的冻堵裕量;③高含CH4的闪蒸罐气相混入部分液相(物流⑤)进入脱甲烷塔上部,乙烷回收率显著增加。

|

LNG-201—原料气预冷冷箱;LNG-202—过冷冷箱;LNG-203—丙烷预冷冷箱;K-201—透平膨胀机膨胀段;K-202—透平膨胀机压缩段;K-203—外输气压缩机;K-401—丙烷制冷循环一级压缩机;V-201、V-202、V-401、V-402、V-403—气液分离器;VLV-201、VLV-202、VLV-203、VLV-204、VLV-301、VLV-401、VLV-402—节流截止阀;K-402—丙烷制冷循环二级压缩机;E-201—外输气水冷器;E-401—热丙烷水冷器;AC-201—外输气空冷器;AC-401—热丙烷空冷器;T-201—脱甲烷塔;T-301—脱乙烷塔;P-301、P-401—泵;虚线表示改进流程与原流程的不同点。 图 4 RWLF工艺HYSYS模型图 Fig.4 HYSYS model diagram of the RWLF process |

运用HYSYS软件对RWLF工艺进行模拟,得出在相同气质工况条件下改进流程的能耗、常规㶲及高级㶲分析结果,具体如表 6、7和图 5、6所示。

| 下载CSV 表 6 RWLF乙烷回收工艺模拟结果 Table 6 Simulation results of the RWLF ethane recovery process |

| 下载CSV 表 7 RWLF工艺各设备的㶲损及㶲效率计算结果 Table 7 RWLF process exergy loss and exergy efficiency calculation results |

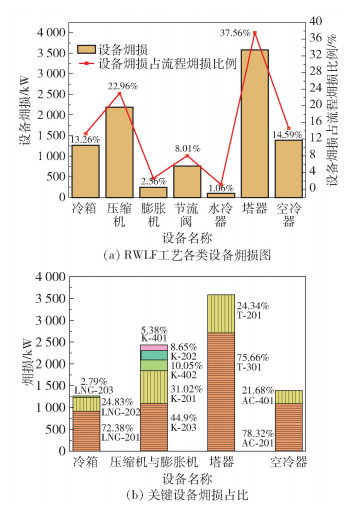

|

图 5 RWLF关键设备的㶲损占比 Fig.5 Exergy loss ratio of key equipment in RWLF process |

|

图 6 RWLF流程关键设备内源㶲求解图和关键设备的各类㶲损占比 Fig.6 Solving diagram of internal sources of key equipment in the RWLF process and the loss ratio of various types of key equipment |

1) 以高级㶲分析结果对RSV工艺进行改进,RWLF工艺脱甲烷塔第二股进料中甲烷组分含量提高至78.99%(摩尔分数),可使外输干气回流比由17%降至12.2%;低温分离器液相节流后进入LNG-201换热,丙烷制冷循环功率降低了231 kW,同时LNG-201、K-401、AC-401㶲损也分别降低了14.78%、9.52%、25.57%;综上,在相同乙烷回收率下,与RSV工艺相比,RWLF工艺的压缩功耗及㶲损均显著降低,各设备㶲效率均有所提高且流程㶲 效率提高至24.4%;

2) 同时,RWLF工艺的内源性㶲损占比也降至79.36%,可见改进工艺的不可逆性有所降低且节能效果较为显著,进而证明高级㶲分析方法可用于乙烷回收工艺优化。

5 结论(1) 对RSV工艺进行常规㶲分析,结合设备㶲损大小,将流程改进重点放在LNG-201、K-203、K-201、K-402、T-301、AC-201等6个㶲损较高的关键设备上。

(2) 对RSV工艺进行高级㶲分析,发现LNG-201、T-301的不可避免内源㶲损均占比较大,而K-201、K-402和AC-201的可避免内源㶲损均占比较高,因此将在冷箱中添加冷流、降低塔顶回流比、提高LNG-201效率、降低外输干气回流比、降低丙烷循环量等作为改进方向。

(3) 以高级㶲分析结果作为主要基准,综合考虑改进成本,采用两级分离、增加冷流的方式提出RWLF工艺。与RSV工艺对比发现RWLF工艺的总压缩功耗及㶲损分别降低了6.1%、9.34%,㶲效率提高了23.23%。以上结果表明高级㶲分析法可用于乙烷回收工艺的优化与改进,并为现场应用提供了新思路。

| [1] |

MEHRPOOYA M, VATANI A, ALI MOUSAVIAN S M. Optimum design of integrated liquid recovery plants by variable population size genetic algorithm[J]. The Canadian Journal of Chemical Engineering, 2010, 88(6): 1054-1064. DOI:10.1002/cjce.20359 |

| [2] |

刘祎飞. 天然气乙烷回收工艺优化研究[D]. 成都: 西南石油大学, 2016. LIU Y F. Study on optimization of natural gas ethane recovery process[D]. Chengdu: Southwest Petroleum University, 2016. (in Chinese) |

| [3] |

YOON S, BINNS M, PARK S, et al. Development of energy-efficient processes for natural gas liquids recovery[J]. Energy, 2017, 128: 768-775. DOI:10.1016/j.energy.2017.04.049 |

| [4] |

杨雨林, 陈小榆, 何杰, 等. 乙烷回收改进流程用能分析[J]. 石油与天然气化工, 2019, 48(4): 61-68. YANG Y L, CHEN X Y, HE J, et al. Energy analysis of ethane recovery improvement process[J]. Chemical Engineering of Oil & Gas, 2019, 48(4): 61-68. (in Chinese) |

| [5] |

马国光, 李雅娴, 张晨. 基于改良分析方法的LNG冷能空分工艺优化[J]. 天然气工业, 2018, 38(9): 121-128. MA G G, LI Y X, ZHANG C. Optimization of the LNG cold energy air separation process based on the advanced exergy analysis method[J]. Natural Gas Industry, 2018, 38(9): 121-128. (in Chinese) |

| [6] |

CHEBBI R, AL-AMOODI N S, ABDEL JABBAR N M, et al. Optimum ethane recovery in conventional turboexpander process[J]. Chemical Engineering Research and Design, 2010, 88(5-6A): 779-787. |

| [7] |

KHERBECK L, CHEBBI R. Optimizing ethane recovery in turboexpander processes[J]. Journal of Industrial and Engineering Chemistry, 2015, 21: 292-297. DOI:10.1016/j.jiec.2014.02.035 |

| [8] |

JIN C H, LIM Y S. Economic evaluation of NGL recovery process schemes for lean feed compositions[J]. Chemical Engineering Research and Design, 2018, 129: 297-305. DOI:10.1016/j.cherd.2017.11.027 |

| [9] |

GHORBANI B, HAMEDI M H, AMIDPOUR M. Development and optimization of an integrated process configuration for natural gas liquefaction (LNG) and natural gas liquids (NGL) recovery with a nitrogen rejection unit (NRU)[J]. Journal of Natural Gas Science and Engineering, 2016, 34: 590-603. DOI:10.1016/j.jngse.2016.07.037 |

| [10] |

JIANG H, ZHANG S J, JING J Q, et al. Thermodynamic and economic analysis of ethane recovery processes based on rich gas[J]. Applied Thermal Engineering, 2019, 148: 105-119. DOI:10.1016/j.applthermaleng.2018.11.046 |

| [11] |

MEHRPOOYA M, VATANI A, SADEGHIAN F, et al. Advanced exergoeconomic analysis of a novel process for production of LNG by using a single effect absorption refrigeration cycle[J]. Applied Thermal Engineering, 2017, 42: 262-270. |

| [12] |

MOROSUK T, TSATSARONIS G, ZHANG C Y. Conventional thermodynamic and advanced exergetic analysis of a refrigeration machine using a Voorhees' compression process[J]. Energy Conversion and Management, 2012, 60: 143-151. DOI:10.1016/j.enconman.2012.02.021 |

| [13] |

WEI Z Q, ZHANG B J, WU S Y, et al. Energy-use analysis and evaluation of distillation systems through avoidable exergy destruction and investment costs[J]. Energy, 2012, 42(1): 424-433. |

| [14] |

BOYAGHCHI F A, MOLAIE H. Sensitivity analysis of exergy destruction in a real combined cycle power plant based on advanced exergy method[J]. Energy Conversion and Management, 2015, 99: 374-386. |