2. 中国石油华北油田公司, 任丘 062552

2. PetroChina Huabei Oilfield Co., Ltd., Renqiu 062552, China

目前,华北油田高含水地区大多数油井已进入高含水采油期,然而大部分油井仍采用传统的双管掺水集油工艺,能耗较高。实践表明,采用不加热的低温集油技术可以显著降低能耗[1-4],而低温集输的安全运行与集输管内油水的流型、压降及集输界限密切相关。

油水两相流的流型是指油水两相在管内流动时的相分布状况和结构特征。随着研究技术的发展,国内外研究者们总结得到了3到十几种不等的油水两相流流型[5-10],典型的油水流型主要包括分层流、混合流和分散流3类。

已有的流型研究均是在原油凝点以上进行的,而实际油水集输过程中集输温度常常低至原油凝点以下,在油田现场实现低温集输,必须要确定其在不同生产参数下的集输界限。乔晶鹏等[11]提出在喇嘛油田特高含水期的生产管理中,回油温度下限应确定为35 ℃。刘晓燕[12]在大庆油田通过大量的现场试验得到在高含水情况下油水混输的温度界限可以低至原油凝点以下2 ℃左右。毛前军[13]通过对采油八厂某采油区块的流型和计量间温度、压力进行研究,确定环状集输流程安全混输温度界限为36 ℃。陈岩等[14]对大庆油田现场含水原油研究发现,加入流动改进剂后可使输油极限温度下降5 ℃左右。

为了保证油水集输的安全进行,还需要开展低于原油凝点温度下的流型及压降规律研究。一些学者在低于实验原油凝点温度下观察了油水的流型[15-17],结果表明:当温度低于凝点一定程度后,就会出现原油黏壁的情况;黏壁原油积累到一定程度后,会堵塞管道,且试验温度越低、流速越低、含油率越高,原油黏壁的现象越明显。陈宏健等[18]结合室内实验与现场试验证实了高含水原油发生黏壁时的温度具有一定的重复性和规律性,可作为低温集输的温度界限。车小锟等[19]提出将高含水稠油黏壁温度与油品凝点之间的范围作为安全回油温度的取值范围。为了研究不同因素对高含水原油集输温度界限的影响规律,田东恩[20-21]和Zheng等[22]均利用室内环道测定了不同流量、不同含水率下原油的黏壁温度,结果表明含水率越高,流量越高,油水剪切应力越大,黏壁温度低于凝点越多,并得到了黏壁温度计算模型。为了得到实际生产管路中不同因素对黏壁温度的影响规律,檀为建等[23]在实际集油管路上进行了油水的低温流动试验,得到了实际生产管路中油水流量、含水率对黏壁温度的影响情况。Xu等[24]通过在油田现场建立可视化实验系统对高含水期原油在低温集输管路中的壅堵特性进行了研究,得到了实际生产过程中高含水原油低温集输工艺下井口压力的变化规律。

尽管关于低温集输的研究已有很多,但所关注的焦点多集中在低温集输的集输界限以及技术改进上,对于低温集输的可行性及判断准则并没有给出明确的计算方法。针对以上问题,本文在华北油田测试区块开展一系列低温集输试验研究,以得到不同条件下低温集输的温度界限及判断低温集输可行性的方法,可为华北油田高含水期低温集输技术的推广、生产能耗的降低提供理论基础。

1 低温集输温度界限确定 1.1 低温集输现场试验在华北油田测试区块选取了13口典型高含水原油油井进行低温集输试验研究。试验油井集油管线中会产生一定量的凝析气,但气量非常小,可忽略其对试验结果的影响。

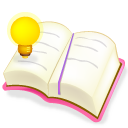

1.1.1 现场试验装置及设备现场试验装置由阀门、试验钢管、压力表、透明观察管、压力传感器、温度传感器、过滤器、质量流量计等设备组成,其中透明观察管为透明玻璃管,长度80 cm,内径50 mm,最高承压2.0 MPa,整体试验钢管内径为50 mm。试验装置的具体工艺流程如图 1所示。现场试验装置如图 2所示。

|

图 1 华北油田试验管路系统工艺流程 Fig.1 Schematic diagram of the test pipeline system in the Huabei oilfield |

|

图 2 试验区块现场试验装置图 Fig.2 Field test device diagram of the test block |

为了实现连续降温条件下油水两相流低温集输管线压力、温度等数据的测量以及流动状态的观察,主要利用两种试验方法:不连接可视化试验管路的降温试验和连接可视化试验管路的降温试验。为了不影响油田的生产运行,试验中尽量不调节油井产液量、含水率等运行参数;为了得到原油物性、含水率、产液量对试验结果的影响规律,尽量选取原油物性不同、含水率相近、产液量相近的油井来研究原油物性的影响,选取原油物性相近、含水率相近、产液量不同的油井来研究产液量的影响,选取原油物性相近、产液量相近、含水率不同的油井来研究含水率的影响。试验温度控制在原油凝点以上5 ℃至原油凝点以下5 ℃温度范围内。

不连接可视化试验管路的降温试验具体步骤如下:①关闭试验油井伴热系统;②每间隔一段时间,记录一次井口压力、井口温度、进站压力、进站温度等数据;③随着油水两相混合物温度的持续降低,在达到油田站场实际生产的温度和压力安全操作界限后,停止试验,打开伴热系统。

连接可视化试验管路的降温试验具体步骤如下:①将可视化管段连接到选定的油井集油管路上后,打开可视化管段的进出口阀门,确认试验管路流通顺畅后,将集油主管路的阀门关闭,关闭油井的伴热或加热系统,温度不断降低的油水混合物进入试验管路,待流动稳定后开始试验记录;②降温过程中,每间隔一段时间读取一次测试点压力、温度等数据;③同时,通过透明观察窗观察拍摄油水两相流的流动状态;④随着试验温度的持续降低,在观察到油水流态完全恶化时,停止试验,打开伴热系统,打开集油管路主阀门,关闭试验管路入口、出口阀门。

1.2 低温集输温度界限的测定 1.2.1 试验介质的物性参数本文试验研究所用的试验介质均来自测试区块的油井,其中现场测试区块油井的油物性参数见表 1。

| 下载CSV 表 1 测试区块油物性参数 Table 1 Physical property parameters of test block oil |

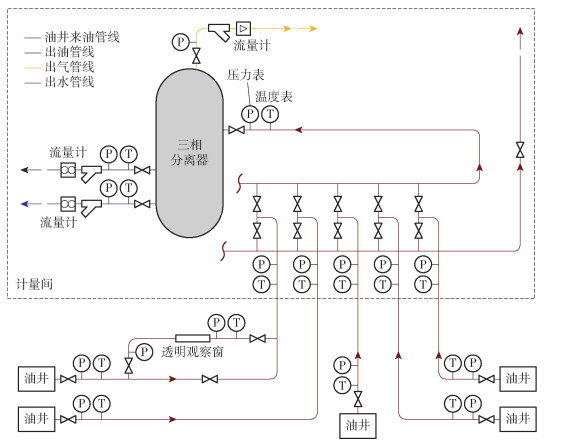

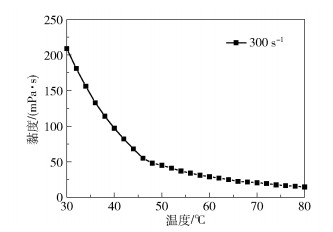

受取样条件限制,只测得了测试区块一口井的物性参数,由于同一区块内原油的物性相差不多,因此以该井的油物性参数作为油井产出液物性参数的代表。图 3和图 4分别为代表井的密度-温度曲线和黏度-温度曲线。

|

图 3 代表井的密度-温度曲线 Fig.3 The density-temperature curve of a representative well |

|

图 4 代表井的黏度-温度曲线 Fig.4 The viscosity-temperature curve of a representative well |

所选取的13口典型试验油井的基础生产参数如表 2所示。

| 下载CSV 表 2 测试区块试验油井的基础生产参数 Table 2 Basic production parameters of test wells in test blocks |

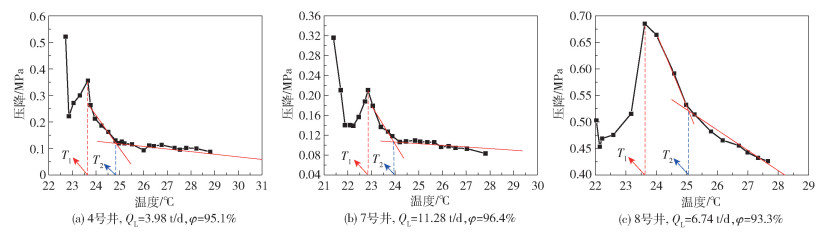

首先对测试区块的13口典型油井进行不连接试验装置的降温试验。通过对降温过程中集油管线的压降、温度进行测量记录,得到了其中3口(4号、7号和8号)有较好试验现象的油井的压降随进站温度的变化规律。具体的油水集油管线压降变化规律如图 5所示,其中QL为产液量,t/d;φ为原油含水率(体积分数),%。

|

图 5 试验油井压降-温度变化曲线 Fig.5 Pressure drop-temperature variation curves for test wells |

由于不同油井的压降测试段的长度不同,试验结果分析中不对不同油井试验所得的压降大小进行比较,只分析压降的整体变化趋势以及共同变化特征。压降测试结果表明,不同油井在不同条件下其集油管线压降随温度的降低均存在4个变化阶段,即缓慢上升阶段、快速上升阶段、快速下降阶段和急剧回升阶段。

由以上压降变化规律可以看出,随着温度的降低,存在3个压降变化的转折点。通过试验结果对比发现,降温过程中压降增加率突变点对应的温度(图 5中的T2)与压降峰值点对应的温度(图 5中的T1)随含水率、产液量的变化均具有一定的规律性,具体表现为产液量、含水率越大,T1、T2越低,而压降谷值对应的温度随含水率、产液量的变化忽大忽小,不具有规律性。这说明T1、T2两个温度点可以作为描述高含水原油低温集输流动特性的物理量。

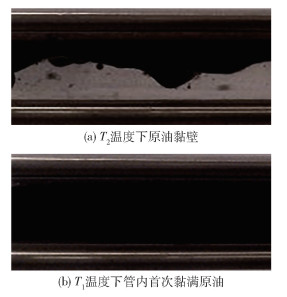

以7号井为研究对象进行可视化降温试验。结合可视化试验管段观察到的不同温度下的油水流态可知,在压降增加率突变点温度下会出现原油黏壁的情况,此时拍摄到的油水流型见图 6(a)。此情况下,上管壁处原油开始黏壁而失去流动性,下层油水仍保持流动状态。在该转折温度之前,随着温度降低,原油黏度会逐渐增大,因此管线压降随之增大。当温度低于该温度时,原油黏壁导致流动的油水与附着凝油的壁面之间的摩擦阻力突增,因此在温度低于压降增加率突变点的温度后,压降增大速率会明显增加。在压降峰值温度下管内首次出现黏满原油的情况,此时拍摄到的油水流型见图 6(b)。此情况下油水管输流动状况已经完全恶化,管内流体阻力达到最大值,管线压降达到峰值。压降转折峰值点之后,压降变化进入到下降阶段,该阶段中由于流速较大的水流冲开了下层积聚的原油使得管线压降迅速降低,之后管线内流动介质主要为水,其对温度不敏感,因此压降出现下降。最后是压降迅速上升阶段,此阶段中,管道内会再次出现与压降峰值处相似的现象,冲开的油层再次变厚,原油流动困难直至最后充满管道,这时管内阻力急剧增大,压降又会呈迅速上升状态。

|

图 6 测试区块特征温度点下的油水流态 Fig.6 The oil-water flow pattern at the characteristic temperature points in test blocks |

通过两种降温试验的结果对比,发现高含水油水两相流降温流动过程中存在两个特征温度点,在这两个特征温度点前后油水两相流流态会发生很大的变化,进而影响管线压降的变化,因此这两个温度点是流型与压降发生明显变化的转折点。通过试验观察到的现象可知,这两个特征温度点均与高含水原油的低温黏壁行为有关,因此将这两个温度点统称为高含水原油的黏壁特征温度,原油开始黏壁的温度称为原油黏壁上限温度(图 5中T2),集油管道内首次黏满原油的特征温度称为黏壁下限温度(图 5中T1)。高含水原油输送过程中,当集输温度达到黏壁上限温度时,原油开始黏壁,说明油水管输流动状况开始恶化,此时集输还可以进行,但无法长时间进行;当温度低至黏壁下限温度时,管输状态已经完全恶化,此时集输必须立刻停止。因此在实际生产过程中,一般将黏壁上限温度作为低温集输的温度界限即可满足实际生产的安全保证与经济效益需求。

对测试区块的所有油井试验结果进行总结,表 3为试验得到的黏壁特征温度。对比发现这些油井原油对应的黏壁上限温度均低于原油凝点1~2 ℃左右,黏壁下限温度低于凝点2~3 ℃左右。

| 下载CSV 表 3 试验油井黏壁特征温度 Table 3 Wall adhesion characteristic temperature regions in test oil wells |

由表 3中数据可以看出,产液量、含水率越大,高含水原油的黏壁特征温度与凝点的差值越大,产液量、含水率越小,黏壁特征温度越接近凝点。

为了更清晰地获取产液量和含水率对黏壁特征温度的影响规律,分别计算了不同油井的黏壁特征温度与其凝点的差值,结果见表 3。对比表 3中5号井、6号井的试验结果可知,产液量相当的油井,含水率越高,两种黏壁特征温度与凝点的差值越大。这是由于油井产液含水率越大,水流对油层的冲刷作用越强,导致在相同的测试温度下原油黏附到管壁上的可能性较低。对比4号井、5号井和10号井可发现,对于含水率相当的油井,产液量越高,其两种黏壁特征温度与凝点的差值越大。尽管10号井的含水率较低,但由于具有较高的产液量因此其黏壁特征温度与凝点的差值仍大于5号井。这是由于产液量的大小直接关系着流体剪切应力的大小,而剪切应力是影响胶凝原油黏壁的根本因素。油井产液量越大,管道内流动介质的流速越高,管道壁面处的剪切应力越大,原油越不易发生黏壁,高含水原油的黏壁特征温度越低。

1.3 高含水地区黏壁特征温度回归模型的建立从试验结果可以看出,含水率和剪切应力是影响黏壁特征温度的主要因素,它们中任何一个因素的增大都会导致黏壁特征温度的降低。黏壁温度Tv相当于一个动态的凝点,即在管流剪切强度下使得含水原油流动停滞的温度,其和凝点TG的差值与流动剪切强度成正相关。同时剪切应力与含水率的提升均能有效增加管流的剪切强度,故凝点与黏壁温度的差值(TG-Tv)与剪切应力τ、含水率φ成正相关,参照文献[22]于室内试验所用的关联式形式,得到特定条件下单井的黏壁温度经验关联式为

| $ T_{\mathrm{v}}=T_{\mathrm{G}}-a \cdot \varphi^m \cdot \tau^n $ | (1) |

式中,φ为原油含水率;τ为平均剪切应力,Pa;a、m、n均为无量纲参数。

其中,层流情况下油水两相的平均剪切应力计算公式为

| $ \tau=\mu \cdot 8 v / D $ | (2) |

紊流情况下油水两相的平均剪切应力计算公式为

| $ \tau=4.984 \times 10^{-3} R e^{0.75} \cdot \mu \cdot 8 v / D $ | (3) |

式中,μ为油水两相流的混合黏度,Pa ·s;D为管道的直径,m;v为油水两相流的平均流速,m/s;Re为雷诺数。

在进行黏壁温度回归模型求解时,油水两相混合黏度的计算是关键。本文采用反算油水两相流黏度的方法进行黏度计算,计算过程如下。

| $ \lambda_{\mathrm{m}}=-\frac{\mathrm{d} p}{\mathrm{~d} l} /\left(\frac{\rho_{\mathrm{m}}}{D} \frac{V_{\mathrm{m}}^2}{2}\right) $ | (4) |

式中,λm为摩阻系数;p为流体压力,Pa;l为管线长度,m;ρm为混合流体的密度,kg/m3;Vm为混合流体的平均流速,m/s。

混合流体密度计算采用各相加权平均的方法。

| $ \rho_{\mathrm{m}}=\rho_{\mathrm{w}} w+\rho_{\mathrm{o}}(1-w) $ | (5) |

式中,w为含水率;ρw为水的密度,kg/m3;ρo为油的密度,kg/m3。

采用勃拉修斯的摩阻关系式[25],雷诺数Rem可表示为

| $ R e_{\mathrm{m}}=\left(\lambda_{\mathrm{m}} / C\right)^{\frac{1}{n}} $ | (6) |

依据式(4)~(6),油-水两相流体的混合黏度可用式(7)表示。

| $ \mu=\frac{\rho_{\mathrm{m}} V_{\mathrm{m}} D}{R e_{\mathrm{m}}} $ | (7) |

式(6)中C和n的取值由管线内油水两相混合流体的流动状态决定。当流体为紊流时,C=0.316 4,n=0.25;为层流时,C=64,n=1.0。对于流动状态的判断,先假设为层流,此时Rem < 2 100,C=64,n=1.0,λm可由式(4)得到,将以上参数代入式(6)计算出新的Rem,若与假设的Rem < 2 100相吻合,则假设成立,流动状态为层流,反之,假设不成立,流动状态为紊流。

在此基础上,利用高含水地区测试区块的试验结果进行黏壁特征温度模型的求解,结果如表 4所示。

| 下载CSV 表 4 黏壁特征温度模型求解结果 Table 4 Solution results of wall adhesion characteristic temperature model |

利用温度界限模型对不同运行参数下的高含水原油低温集输温度界限进行计算,将模型计算结果与试验测量结果作对比,得到模型计算误差如表 5所示。

| 下载CSV 表 5 温度界限的试验结果与模型计算误差 Table 5 Errors between test results and model results for the temperature limit |

由表 5可以看出,测试区块低温集输上限温度模型的最大计算误差约为0.771 ℃(误差分数为3.226%),下限温度模型的最大计算误差约为0.225 ℃(误差分数为0.949%),这些误差在工程计算所要求的范围内(误差分数0~10%),是可以接受的。因此本文的低温集输温度界限模型具有一定的应用价值与指导意义。

2 低温集输可行性分析 2.1 低温集输可行性判断准则由生产经验和现场试验可知,影响低温集输的因素主要包括井口出油温度、集油管线长度、管径、埋地温度、产液量、含水率、黏壁温度等。因此要判断一口油井能否进行低温集输,必须要综合考虑以上几个因素。

温度判断准则主要是在考虑其他因素的前提下得到油井的低温集输温度界限,再将低温集输的温度界限与不加热时油井来液的进站温度作比较,当温度界限低于不加热时的进站温度时,该油井即可实现低温集输。

2.2 图示判断工具的建立在实际生产中通过低温试验的方式来判断一口油井能否进行低温集输是十分费时费力的,因此为了降低实际生产中油井低温集输的可行性判断难度和复杂程度,在之前试验研究的基础上建立适用于高含水地区油井低温集输可行性判断的图示工具。

集输温度界限(黏壁上限温度)查找的图示工具主要是在黏壁上限温度模型的基础上建立的。对于油水两相流而言,混合黏度的存在对于温度界限的预测计算带来了很大难度。而在实际生产中,同一区块的油井所产原油的黏度范围基本相同,并且剪切应力对于温度界限的影响很小,而黏度的大小主要用于剪切应力的计算,换言之,黏度对于温度界限的预测分析没有很大影响。因此在建立集输温度界限图示工具时,油水黏度以一固定值代入,这样既降低了模型建立的计算难度,又降低了后期应用查找的难度。结合测试区块油井的参数范围以及黏壁上限温度模型,建立集输温度界限查询图示工具如图 7所示。

|

图 7 测试区块低温集输温度界限查询图 Fig.7 Plot of the temperature limit for low temperature gathering and transportation in test blocks |

通过查询图可查找到不同产液量、含水率下低温集输温度界限低于凝点的差值。根据查到的差值,再结合油品的凝点即可得到低温集输的温度界限,若油井集油管线的进站温度高于该温度界限,则集输可以进行。

3 结论(1) 测试区块不同生产参数下油井的试验结果对比表明,高产液量、高含水率的油井所产原油的黏壁特征温度与凝点的差值更大,更容易实现低温集输;而低产液量、低含水率的油井所产原油的黏壁特征温度接近原油凝点,不利于低温集输的进行。

(2) 在华北油田大量生产运行数据的基础上,建立了高含水期原油低温集输温度界限模型计算公式。利用此模型计算公式,建立了低温集输温度界限查找工具。通过该图示工具可以查找到一定参数下油井低温集输的温度界限,最后再根据低温集输判断准则确定低温集输是否可行。

| [1] |

郑泽旭. 油井常温集输技术原理与研究[J]. 江汉石油职工大学学报, 2015, 28(5): 56-58. ZHENG Z X. A study of oil well gathering and transferring technology under normal temperature[J]. Journal of Jianghan Petroleum University of Staff and Workers, 2015, 28(5): 56-58. (in Chinese) |

| [2] |

赵晓辉. 长庆油田原油不加热集输工艺分析[J]. 当代化工研究, 2016(4): 59-60. ZHAO X H. Analysis on the unheated gathering and transportation technology for the crude oil in Changqing oilfield[J]. Modern Chemical Research, 2016(4): 59-60. (in Chinese) |

| [3] |

李硕. 浅谈转油站降温集输的经验做法[J]. 化学工程与装备, 2018(5): 168-171. LI S. Discussion on the experience of cooling gathering and transportation in transfer station[J]. Chemical Engineering & Equipment, 2018(5): 168-171. (in Chinese) |

| [4] |

刘涛, 于越, 盛楠, 等. 华北油田老区地面系统区域功能优化[J]. 石油规划设计, 2019, 30(3): 16-19. LIU T, YU Y, SHENG N, et al. Regional function optimization of surface system in old area of north China oilfield[J]. Petroleum Planning & Engineering, 2019, 30(3): 16-19. (in Chinese) |

| [5] |

TRALLERO J L, SARICA C, BRILL J P. A study of oil/water flow patterns in horizontal pipes[J]. SPE Production & Facilities, 1997, 12(3): 165-172. |

| [6] |

ANGELI P, HEWITT G F. Flow structure in horizontal oil-water flow[J]. International Journal of Multiphase Flow, 2000, 26(7): 1117-1140. DOI:10.1016/S0301-9322(99)00081-6 |

| [7] |

MCKIBBEN M J, GILLIES R G, SHOOK C A. A laboratory investigation of horizontal well heavy oil-water flows[J]. The Canadian Journal of Chemical Engineering, 2000, 78(4): 743-751. DOI:10.1002/cjce.5450780417 |

| [8] |

TAN C, LI P F, DAI W, et al. Characterization of oil-water two-phase pipe flow with a combined conductivity/capacitance sensor and wavelet analysis[J]. Chemical Engineering Science, 2015, 134: 153-168. DOI:10.1016/j.ces.2015.04.046 |

| [9] |

FENG X, WU S X, ZHAO K, et al. Pattern transitions of oil-water two-phase flow with low water content in rectangular horizontal pipes probed by terahertz spectrum[J]. Optics Express, 2015, 23(24): A1693. DOI:10.1364/OE.23.0A1693 |

| [10] |

LUO X M, LV G B, ZHANG W, et al. Flow structure and pressure gradient of extra heavy crude oil-water two-phase flow[J]. Experimental Thermal and Fluid Science, 2017, 82: 174-181. DOI:10.1016/j.expthermflusci.2016.11.015 |

| [11] |

乔晶鹏, 梁志武, 樊文杰, 等. 特高含水期油井常温输送新途径[J]. 石油规划设计, 2003, 14(2): 28-30. QIAO J P, LIANG Z W, FAN W J, et al. A new approach of the normal temperature transportation for the oil wells in extra high watercut stage[J]. Petroleum Planning & Engineering, 2003, 14(2): 28-30. (in Chinese) |

| [12] |

刘晓燕. 特高含水期油气水管道安全混输界限确定及水力热力计算方法研究[D]. 大庆: 大庆石油学院, 2005. LIU X Y. The limit confirming and hydraulic/thermodynamic calculation method research for oil-gas-water mixing transportation safe in pipeline during oil producing with super high water cut[D]. Daqing: Daqing Petroleum Institute, 2005. (in Chinese) |

| [13] |

毛前军. 环状集输流程安全混输温度界限及优化运行管理研究[D]. 大庆: 大庆石油学院, 2009. MAO Q J. Study on temperature limit and energy saving technology of circular gathering and transferring process in oil field[D]. Daqing: Daqing Petroleum Institute, 2009. (in Chinese) |

| [14] |

陈岩, 唐礼骅, 王小兵. 含水原油低温集输极限温度的研究[J]. 海洋石油, 2007, 27(4): 60-63. CHEN Y, TANG L H, WANG X B. Study of ultimate temperature in low temperature transportation of water cut oil[J]. Offshore Oil, 2007, 27(4): 60-63. (in Chinese) |

| [15] |

刘晓燕, 陈伟, 高海智, 等. 水-胶凝原油两相流流态化实验研究[J]. 工程热物理学报, 2013, 34(3): 480-483. LIU X Y, CHEN W, GAO H Z, et al. Experimental study on fluidization of water-gelled crude oil two-phase flow[J]. Journal of Engineering Thermophysics, 2013, 34(3): 480-483. (in Chinese) |

| [16] |

范伟. 胶凝原油水力悬浮多相流动特性研究[D]. 大庆: 东北石油大学, 2014. FAN W. Study on hydraulic suspension conveying multiphase flow characteristics of gelled crude oil[D]. Daqing: Northeast Petroleum University, 2014. (in Chinese) |

| [17] |

董燕, 丁慎圆, 王梓栋, 等. 油田特高含水油水混合物低温流动特性的室内研究[J]. 油气田地面工程, 2015, 34(6): 20-22. DONG Y, DING S Y, WANG Z D, et al. Laboratory study on low-temperature flow characteristics of oil-water mixture with extra high water cut in oilfield[J]. Oil-Gas Field Surface Engineering, 2015, 34(6): 20-22. (in Chinese) |

| [18] |

陈宏健, 杨莉娜, 白晓东, 等. 高含水油田单井不加热集油边界条件研究[C]//第三届中国油气田地面工程技术交流大会. 南宁, 2013: 1322-1326. CHEN H J, YANG L N, BAI X D, et al. Study on unheated oil-gathering boundary condition of single well in high water cut oilfield[C]//The 3rd China Oil and Gas Field Surface Engineering Technology Exchange Conference. Nanning, 2013: 1322-1326. (in Chinese) |

| [19] |

车小锟, 张盛楠, 王晗. 高含水期稠油降温集输回油温度确定研究[J]. 当代化工, 2015, 44(10): 2465-2467. CHE X K, ZHANG S N, WANG H. Determination of oil return temperature of low temperature gathering and transportation of heavy crude oil in high water cut stage[J]. Contemporary Chemical Industry, 2015, 44(10): 2465-2467. (in Chinese) |

| [20] |

田东恩. 西区油田高含水期原油粘壁规律研究[J]. 科学技术与工程, 2015, 15(9): 176-179. TIAN D E. Study on the wall sticking law of crude oil in high water cut period of Xiqu oil field[J]. Science Technology and Engineering, 2015, 15(9): 176-179. (in Chinese) |

| [21] |

田东恩. 西区油田常温集输过程清管周期研究[J]. 石油化工高等学校学报, 2015, 28(1): 85-88. TIAN D E. Study on pigging period of normal temperature gathering and transportation process in Xiqu oilfield[J]. Journal of Petrochemical Universities, 2015, 28(1): 85-88. (in Chinese) |

| [22] |

ZHENG H M, HUANG Q Y, WANG C H, et al. Wall sticking of high water-cut, highly viscous and high gel-point crude oil transported at low temperatures[J]. China Petroleum Processing and Petrochemical Technology, 2015, 17(4): 20-29. |

| [23] |

檀为建, 崔艳丽, 李娇, 等. 西柳站高含水油井常温集输温度界限试验研究[J]. 油气田地面工程, 2018, 37(6): 19-25. TAN W J, CUI Y L, LI J, et al. Experimental study on temperature limits of normal-temperature gathering and transportation in high water-cut oil wells of Xiliu station[J]. Oil-Gas Field Surface Engineering, 2018, 37(6): 19-25. (in Chinese) |

| [24] |

XU P Y, HE L M, YANG D H, et al. Blocking characteristics of high water-cut crude oil in low-temperature gathering and transportation pipeline[J]. Chemical Engineering Research and Design, 2021, 173: 224-233. |

| [25] |

杨筱蘅. 输油管道设计与管理[M]. 东营: 中国石油大学出版社, 2006. YANG X H. Designing and managing of petroleum pipeline[M]. Dongying: China University of Petroleum Press, 2006. (in Chinese) |