2. 卡尔顿大学 工程与应用科学学院, 渥太华 K1S5B6

2. School of Engineering and Applied Science, Carleton University, Ottawa K1S5B6, Canada

甲乙酮(MEK)是一种重要的有机溶剂[1],可用作醋酸纤维素、丙烯酸树脂、涂料、油墨等高分子化合物的溶剂,同时甲乙酮还是一种重要的有机合成原料[2],常用于制备医药、染料、洗涤剂、香料、抗氧化剂以及某些催化剂的中间体。目前国内外用于生产甲乙酮的工艺主要是正丁烯水合法[3],该生产工艺具有稳定性强、生产效益高等优点,但是在生产过程中会产生大量甲乙酮和水的混合物。常压下,甲乙酮和水会形成最低共沸物,共沸物组成中含甲乙酮63.3%(摩尔分数,下同),共沸温度为73.6 ℃,通过普通精馏无法将其与水分离,因此必须考虑特殊精馏方法,如萃取精馏、共沸精馏、变压精馏等[4-6]。目前工业上对甲乙酮-水水的分离主要采用共沸精馏方法[7],但由于达到分离要求时的回流比很大,操作费用较高。陈小平等[8]采用加盐萃取精馏的方法对甲乙酮-水水共沸物系进行分离,得到纯度为99.5%的甲乙酮产品,但存在设备易腐蚀等问题。

对甲乙酮-水水共沸物进行分离时,在得到满足分离要求的产品纯度的前提下,还应对不同工艺能耗进行比较,选择最佳的分离工艺,然而目前尚没有针对甲乙酮-水水共沸物分离工艺进行能耗比较的相关研究。因此,本文采用萃取精馏、变压精馏和热集成变压精馏对甲乙酮-水水共沸物系的分离进行流程模拟,以年度总费用(TAC)最低为目标函数,对萃取剂用量、总理论板数、原料进料位置及萃取剂进料位置等参数进行优化,获得最佳工艺操作参数。并将上述3种工艺的年度总费用进行对比,为工业上分离甲乙酮-水水共沸物系提供理论指导。

1 Aspen plus模拟 1.1 原料组成及分离要求原料进料量为100 kmol/h,其中甲乙酮和水摩尔分数各占50%,进料温度25 ℃,压力101.325 kPa。经过分离提纯,得到摩尔分数≥99.9%的甲乙酮产品和水,产品回收率为99.9%。

1.2 热力学模型选择在流程模拟过程中,热力学模型的选择对最终模拟结果的准确性起着至关重要的作用。常见的分离二元共沸物系的热力学模型有非随机两流体(non-random two liquids, NRTL)模型、UNIQUAC模型、Wilson模型等。文献[9]选用UNIQUAC模型对隔壁塔分离甲乙酮-水水工艺进行模拟,并将模拟结果与实验结果进行比较,结果表明,UNIQUAC模型能较好地预测甲乙酮-水物系的热力学性质。因此,本文采用UNIQUAC模型对甲乙酮-水分离工艺进行流程模拟,该模型下甲乙酮-水物系的二元交互参数如表 1所示。

| 下载CSV 表 1 甲乙酮-水物系UNIQUAC模型二元交互作用参数 Table 1 Binary interaction parameters of the UNIQUAC model for the methyl ethyl ketone-water system |

本文以年度总费用最小为评价指标,用来综合评估萃取精馏与变压精馏两种分离工艺的经济效益。年度总费用包括设备费用和操作费用,其中设备费用包括精馏塔、换热器等设备成本;操作费用仅考虑塔釜加热蒸汽消耗,塔顶冷凝水消耗费用较小,与蒸汽消耗费用相比可以忽略[10]。年操作时间为8 000 h,TAC计算公式如下。

| $ C_{\mathrm{TAC}}=C_{\mathrm{TOC}}+\frac{C_{\mathrm{TCC}}}{P P} $ | (1) |

式中,CTOC为操作费用,CTCC为设备费用,PP为投资回收期,一般为3年。具体的TAC计算公式见表 2[11],其中塔径D(单位为m)由Aspen中Tray Sizing功能计算得到,板间距设置为610 mm,塔高H(单位为m)由式(2)计算,换热面积A(单位为m2)由式(3)计算,塔顶冷凝器传热系数KC=852 W/(m2·K),塔釜再沸器传热系数KR为568 W/(m2·K),低压蒸汽单价CS=7.72美元/GJ,中压蒸汽单价为8.22美元/GJ,高压蒸汽单价为9.88美元/GJ。

| $ H=1.2 \times 0.61 \times\left(N_{\mathrm{T}}-2\right) $ | (2) |

| $ A=\frac{Q}{K \Delta T} $ | (3) |

| 下载CSV 表 2 TAC的计算方法 Table 2 Calculation method of TAC |

式中,NT为总理论板数;Q为换热器负荷,kW;ΔT为换热温差,℃。

2 萃取精馏工艺 2.1 萃取剂的选择萃取精馏原理是通过引入萃取剂来改变待分离共沸物系的相对挥发度,从而达到消除共沸、实现共沸物分离的目的[12]。

在萃取精馏工艺中,萃取剂的选择对降低过程能耗极其重要。萃取剂的选择依据为在萃取剂的作用下,共沸物的相对挥发度α越大则分离越容易[13]。相对挥发度α计算公式如下。

| $ \alpha=\frac{y_{\mathrm{A}} / y_{\mathrm{B}}}{x_{\mathrm{A}} / x_{\mathrm{B}}} $ | (4) |

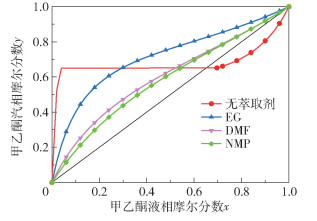

式中,yA和xA分别代表组分A的汽相和液相组成,yB和xB分别代表组分B的汽相和液相组成。本文选取乙二醇(EG)、N, N-二甲基甲酰胺(DMF)和N-甲基吡咯烷酮(NMP)这3种工业上常用的萃取剂,通过Aspen中的Binary analysis功能计算出相同溶剂比下3种萃取剂对甲乙酮-水物系的相对挥发度,得到α(EG)=3.54,α(DMF)=1.77,α(NMP)= 1.55。由图 1可以看出,与DMF和NMP相比,乙二醇能显著增大甲乙酮-水水的相对挥发度,因此选择乙二醇作为分离甲乙酮-水水共沸体系的萃取剂。

|

图 1 不同萃取剂对甲乙酮-水水体系y-x相图的影响 Fig.1 Effect of different extractants on the y-x phase diagram of the methyl ethyl ketone-water system |

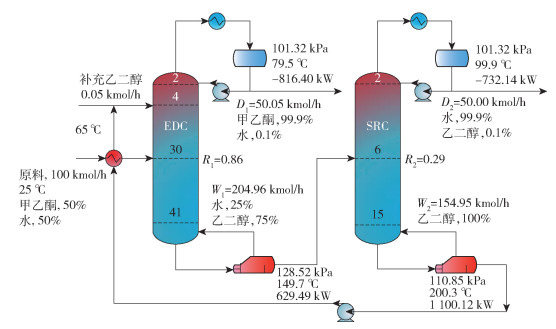

萃取精馏分离甲乙酮-水水工艺流程如图 2所示。原料甲乙酮和水从萃取精馏塔(EDC)中下部进料,与从塔上部进料的萃取剂乙二醇逆流接触,塔顶得到纯度为99.9%的甲乙酮产品。塔釜采出乙二醇和水混合物送入萃取剂回收塔(SRC)进行分离,萃取剂回收塔塔顶得到纯度为99.9%的水,塔釜得到纯度接近于100%的萃取剂乙二醇返回萃取精馏塔再利用。

|

D—塔顶采出量;W—塔釜采出量;R—回流比。 图 2 萃取精馏工艺流程 Fig.2 Flowsheet of the extractive distillation process |

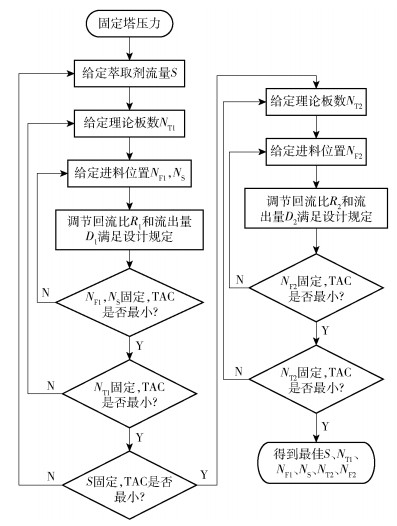

采用序贯迭代法[14],以年度总费用最小为目标函数对萃取剂用量S、总理论板数NT、原料进料位置NF和萃取剂进料位置NS的工艺流程进行优化,具体优化工艺流程如图 3所示。

|

图 3 萃取精馏工艺优化流程 Fig.3 Optimization process of extractive distillation |

在优化过程中通过满足设计规定来调节塔顶采出量D和回流比R,其中萃取精馏塔设计规定塔顶甲乙酮纯度为99.9%,回收率为99.99%;萃取剂回收塔设计规定塔顶水纯度为99.9%,塔釜萃取剂乙二醇纯度为99.999%。

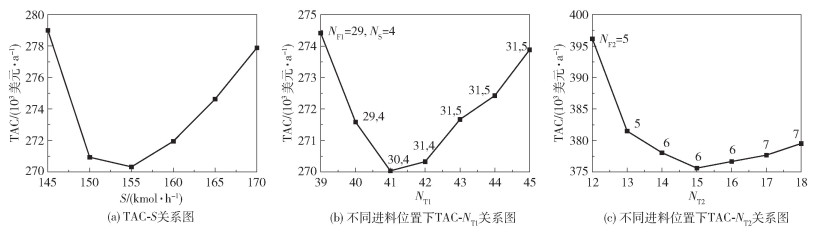

优化过程如图 4所示。从TAC-S关系图中可以看出,随着萃取剂流量的增加,年度总费用先减小后增大。萃取剂流量增加,乙二醇对甲乙酮-水水共沸物相对挥发度的影响增大,年度总费用减小;当萃取剂流量进一步增大时,萃取剂对相对挥发度的影响逐渐减小,并且塔内汽液相负荷逐渐增大,导致年度总费用增大。当萃取剂流量为155 kmol/h时,年度总费用最小。

|

图 4 萃取精馏工艺优化过程 Fig.4 Optimization process of the extractive distillation process |

在TAC-NT关系图中包含了不同理论板数下的最佳进料位置。从图中可以看出,随着理论板数的增加,年度总费用呈先减小后增大的趋势。理论板数增加,工艺操作费用减小,导致年度总费用减小;当理论板数进一步增加时(NT1>41,NT2>15),设备费用开始主导年度总费用的变化,表现为TAC随理论板数的增加而增大。当萃取精馏塔理论板数NT1=41时,年度总费用最小,对应的最佳进料位置为NF1=30,NS=4;当萃取剂回收塔理论板数NT2=15时,年度总费用最小,对应的最佳进料位置为NF2=6。综上得到萃取精馏工艺的最终优化结果如表 3所示。

| 下载CSV 表 3 萃取精馏工艺优化结果 Table 3 Optimization results of the extractive distillation process |

变压精馏原理是利用压力的变化来改变共沸物的组成,从而达到共沸物分离提纯的目的。一般在合适的压力变化范围内,共沸组成变化幅度超过5%(摩尔分数)即可采用变压精馏[15]。

表 4为不同压力下甲乙酮-水物系的共沸组成及温度。在变压精馏工艺中,塔顶压力的选择影响着整个工艺流程能耗的大小,随着两塔之间压差的逐渐增大,共沸组成变化幅度也逐渐增大,循环回去的流量和能耗逐渐减小[16]。本文工艺流程中为了避免使用较为昂贵的冷冻盐水对低压塔(LPC)塔顶冷凝器进行换热,选择低压塔操作压力为常压(101.325 kPa);当高压塔(HPC)塔顶操作压力大于800 kPa时,共沸组成变化较小,而且塔釜再沸器需要使用高压蒸汽对其进行加热,与中压蒸汽加热相比,大大增加了工艺能耗,为了减少操作费用,本文选择高压塔操作压力为800 kPa。

| 下载CSV 表 4 不同压力下甲乙酮-水物系的共沸组成及温度 Table 4 Azeotropic composition and temperature of the methyl ethyl ketone-water system at different pressures |

从图 5可以看出,当压力由101.325 kPa变化到800 kPa时,甲乙酮-水物系的组成发生了明显的变化,甲乙酮液相摩尔分数由0.65降低至0.5,共沸组成变化幅度超过5%,证明了变压精馏分离甲乙酮-水物系的可行性。

|

图 5 不同压力下甲乙酮-水水体系y-x相图 Fig.5 y-x phase diagram of the methyl ethyl ketone-water system at different pressures |

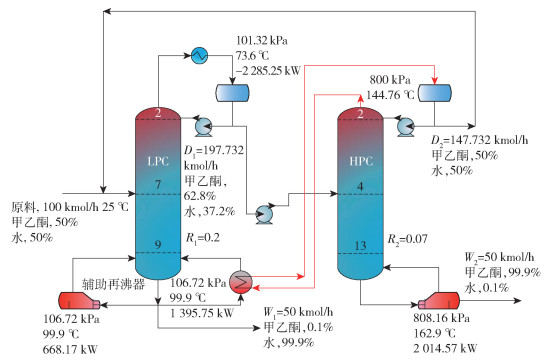

变压精馏分离甲乙酮-水水工艺流程如图 6所示。原料甲乙酮和水以物质的量比1 ∶1从低压塔底部进料,塔釜得到纯度为99.9%的水,塔顶得到甲乙酮-水水共沸物(甲乙酮摩尔分数为62.8%)由泵打入高压塔,高压塔塔釜得到纯度为99.9%的甲乙酮产品,塔顶得到甲乙酮-水水共沸物(甲乙酮摩尔分数为50%)返回低压塔进行二次精馏。

|

图 6 变压精馏工艺流程图 Fig.6 Flowsheet of the pressure swing distillation process |

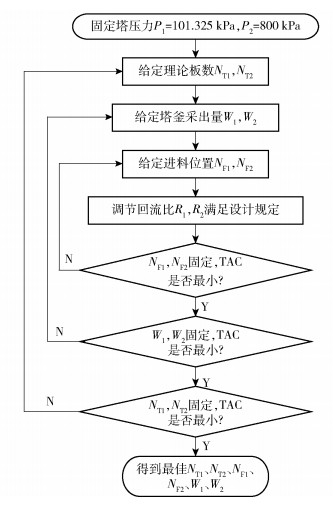

采用序贯迭代法,以年度总费用最小为目标函数对总理论板数NT、原料进料位置NF的工艺流程进行优化,具体优化流程如图 7所示。在优化过程中通过满足设计规定来调节回流比R,其中低压塔设计规定塔釜水的纯度为99.9%,高压塔设计规定塔釜甲乙酮纯度为99.9%。

|

图 7 变压精馏工艺优化流程 Fig.7 Optimization process of pressure swing distillation |

优化过程如图 8所示。从TAC-NT关系图中可以看出,随着理论板数的增加,年度总费用呈先减小后增大的趋势。理论板数增加,工艺操作费用减小,导致年度总费用减小;当理论板数进一步增加时(NT1>9,NT2>13),设备费用开始主导年度总费用的变化,表现为TAC随理论板数的增加而增大。当低压塔理论板数NT1=9时,年度总费用最小,对应的最佳进料位置为NF1=7。同样的,当高压塔理论板数NT2=13时,年度总费用最小,对应的最佳进料位置为NF2=4。得到变压精馏工艺的最终优化结果如表 5所示。

|

图 8 变压精馏工艺优化过程 Fig.8 Optimization process of the pressure swing distillation process |

| 下载CSV 表 5 变压精馏工艺优化结果 Table 5 Optimization results of the pressure swing distillation process |

在变压精馏工艺中,可以通过两个塔之间的热集成来降低工艺能耗。从图 6中可以看出,HPC塔塔顶冷凝器负荷为-1 395.74 kW,塔顶物流温度为144.8 ℃,LPC塔釜再沸器负荷为2 063.91 kW,塔釜物流温度为99.9 ℃,这表明了对变压精馏进行热集成的可行性。对于热集成变压精馏工艺,即在常规变压精馏工艺的基础上,将高压塔塔顶蒸汽与低压塔再沸器进行流股间换热,冷凝后的物流再送回塔顶回流罐。由于两个换热器之间的热量不匹配,在低压塔塔釜需增加一个辅助再沸器[17],其工艺流程如图 9所示。两塔操作参数与常规变压精馏工艺相同。

|

图 9 热集成变压精馏工艺流程图 Fig.9 Flowsheet of the heat-integrated pressure swing distillation process |

将优化后的萃取精馏工艺和变压精馏工艺以及热集成变压精馏工艺进行对比,3种工艺优化后的设计参数和经济分析如表 6所示。结果表明,萃取精馏工艺的TAC最低,为6.569×105美元;在相同的分离要求下,通过热集成可以显著降低年度总费用,由于热集成使得塔顶冷凝器设备费用和塔釜再沸器能耗费用减小,与常规变压精馏工艺相比,热集成变压精馏工艺的TAC降低了27.1%,但与萃取精馏工艺相比,其TAC还是明显偏高。

| 下载CSV 表 6 经济分析结果 Table 6 Results of economic analysis |

(1) 通过萃取精馏、变压精馏和热集成变压精馏对分离甲乙酮-水物系工艺进行稳态模拟,可得到纯度为99.9%的甲乙酮产品。

(2)对工业上常用的乙二醇、N, N-二甲基甲酰胺和N-甲基吡咯烷酮这3种萃取剂进行筛选,计算出相同溶剂 比下3种萃取剂对甲乙酮-水物系的相对挥发度,结果表明乙二醇更适合作为萃取剂用来分离甲乙酮-水物系。

(3) 以年度总费用为目标函数,通过序贯迭代法对萃取剂用量、总理论板数、萃取剂进料位置和原料进料位置等参数进行灵敏度分析,得到最佳的工艺操作参数如下:萃取精馏工艺中萃取剂用量为155 kmol/h,最佳理论板数分别为41块、15块;变压精馏工艺中压力分别为101.325 kPa、800 kPa,最佳理论板数分别为9块、13块。

(4) 对优化后的萃取精馏工艺、变压精馏工艺以及热集成变压精馏工艺这3种分离工艺能耗进行对比,其中萃取精馏与热集成变压精馏工艺相比,TAC降低了21.5%,与常规变压精馏相比,TAC降低了42.8%,表明萃取精馏更适合用于分离甲乙酮-水物系。

| [1] |

曹建洛. 甲乙酮生产现状及市场需求分析[J]. 现代化工, 2005, 25(6): 62-65. CAO J L. Current situation of production of methyl ethyl ketone and analysis on its market demand[J]. Modern Chemical Industry, 2005, 25(6): 62-65. (in Chinese) DOI:10.3321/j.issn:0253-4320.2005.06.016 |

| [2] |

杨世哲, 朱冬梅. 甲乙酮的合成及其应用的研究进展[J]. 广州化工, 2011, 39(8): 15-17, 30. YANG S Z, ZHU D M. Research progress of synthesis and application of methyl ethyl ketone[J]. Guangzhou Chemical Industry, 2011, 39(8): 15-17, 30. (in Chinese) DOI:10.3969/j.issn.1001-9677.2011.08.006 |

| [3] |

崔小明. 国内外甲乙酮的供需现状及发展前景分析[J]. 石油化工技术与经济, 2017, 33(3): 13-16, 21. CUI X M. Supply and demand status of methyl ethyl ketone at home and abroad and its development prospect[J]. Technology and Economics in Petrochemicals, 2017, 33(3): 13-16, 21. (in Chinese) |

| [4] |

QI J, TANG J L, ZHANG Q J, et al. Heat-integrated azeotropic distillation and extractive distillation for the separation of heterogeneous ternary azeotropes of diisopropyl ether/isopropyl alcohol/water[J]. Industrial & Engineering Chemistry Research, 2019, 58: 20734-20745. |

| [5] |

LI Q S, HU N, ZHANG S P, et al. Energy-saving heat integrated extractive-azeotropic distillation for separating isobutanol-ethanol-water[J]. Separation and Purification Technology, 2021, 255: 117695. DOI:10.1016/j.seppur.2020.117695 |

| [6] |

GHUGE P D, MALI N A, JOSHI S S. Comparative analysis of extractive and pressure swing distillation for separation of THF-water separation[J]. Computers and Chemical Engineering, 2017, 103: 188-200. DOI:10.1016/j.compchemeng.2017.03.019 |

| [7] |

邱学青, 杨东杰, 沈慧芳. 丁酮-水分离新方法研究[J]. 化学工程, 1998, 26(1): 25-28. QIU X Q, YANG D J, SHEN H F. A study of a new method to separate butanone water[J]. Chemical Engineering, 1998, 26(1): 25-28. (in Chinese) |

| [8] |

陈小平, 张珠. 加盐萃取精馏分离甲乙酮-水恒沸物的研究[J]. 烟台大学学报(自然科学与工程版), 2002, 15(2): 128-132. CHEN X P, ZHANG Z. Study on the separation of azeotrope of methyl ethyl ketone-water system using extractive distillation with salt[J]. Journal of Yantai University (Natural Science and Engineering Edition), 2002, 15(2): 128-132. (in Chinese) |

| [9] |

陈红梅, 叶青, 朱国彪, 等. 隔离壁萃取精馏塔分离甲乙酮/水[J]. 江苏工业学院学报, 2008, 20(4): 44-47. CHEN H M, YE Q, ZHU G B, et al. Study of separation of 2-butanone/water with divided wall extractive distillation column[J]. Journal of Jiangsu Polytechnic University, 2008, 20(4): 44-47. (in Chinese) |

| [10] |

ZHU Z Y, GENG X L, HE W, et al. Computer-aided screening of ionic liquids as entrainers for separating methyl acetate and methanol via extractive distillation[J]. Industrial & Engineering Chemistry Research, 2018, 57: 9656-9664. |

| [11] |

亓军. 异丙醚-异丙醇-水体系的特殊精馏分离研究及关键评估[D]. 北京: 北京化工大学, 2020. QI J. Special distillation research and critical evaluation for the separation of isopropyl ether-isopropanol-water system[D]. Beijing: Beijing University of Chemical Technology, 2020. (in Chinese) |

| [12] |

HEGELY L, LANG P. Optimization of entrainer feeding in batch extractive distillation[J]. Computer Aided Chemical Engineering, 2014, 33: 1177-1182. |

| [13] |

XU Y G, LI J L, YE Q, et al. Design and optimization for the separation of tetrahydrofuran/isopropanol/water using heat pump assisted heat-integrated extractive distillation[J]. Separation and Purification Technology, 2021, 277: 119498. |

| [14] |

王永光, 李群生, 李润超, 等. 正、反向萃取精馏分离丙酮-甲醇体系的模拟研究[J]. 北京化工大学学报(自然科学版), 2020, 47(1): 20-24. WANG Y G, LI Q S, LI R C, et al. Simulation of the separation of acetone-methanol systems by positive and reverse extractive distillation[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2020, 47(1): 20-24. (in Chinese) |

| [15] |

郑明石, 宋泽, 李群生, 等. 耦合变压精馏分离甲醇-丙酸甲酯共沸体系的工艺模拟和优化[J]. 北京化工大学学报(自然科学版), 2019, 46(3): 28-34. ZHENG M S, SONG Z, LI Q S, et al. Process simulation and optimization of the separation of a methanol-methyl propionate azeotropic system by coupled pressure swing distillation[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2019, 46(3): 28-34. (in Chinese) |

| [16] |

WANG Y L, CUI P Z, ZHANG Z. Heat-integrated pressure-swing-distillation process for separation of tetrahydrofuran/methanol with different feed compoitions[J]. Industrial & Engineering Chemistry Research, 2014, 53: 7186-7194. |

| [17] |

SHAN B M, SUN D F, ZHENG Q, et al. Dynamic control of the pressure-swing distillation process for THF/ethanol/water separation with and without thermal integration[J]. Separation and Purification Technology, 2021, 268: 118686. |