化工领域、能源领域和航空航天领域中广泛使用了各种压力容器,由于使用时间变长、压力容器材料老化、不同结构受力不均、容器壁腐蚀变薄等原因,压力容器可能会出现微小的裂纹和小孔,导致容器内部介质逸出。目前工业场景中常用的压力容器气密性检测方法有氦质谱检测法[1]、水检法[2]、压差法[3]、声波法[4]和气体浓度法[5]等方法。其中,氦质谱检测法虽然具有较高的泄漏检测灵敏度和泄漏点定位能力,但是该方法需要对被检容器充入可检测的氦气,且仅适用于停产检验,不适用于处于工作状态的压力容器的气密性检测。水检法定源性好,泄漏现象直观,但需把压力容器浸入水槽中,这对于工业现场的大型压力容器难以适用。压差法通过检测待检容器在保压过程中的压降实现气密性检测,其检测灵敏度取决于压力检测仪表的精度,且无法确定漏点位置。声波法通过检测泄漏气流通过漏孔时产生的声波实现压力容器的气密性检测,这种方法对不同的容器体积和结构适应性良好,定源能力强,可以在压力容器处于工作状态时实施;然而声波法易受环境中的背景噪声的干扰,对环境适应性较差。气体浓度法虽然具有较高的气密性检测灵敏度,无需停产检验,且适用于不同形状和大小的压力容器,然而该方法只能检测特定的气体介质,也难以实现漏孔的精确定位。

由此可见,目前还没有一种方法能够同时兼有泄漏检测灵敏度高、漏孔定位准确、对气体介质无选择性、能够对工作状态的压力容器进行气密性检测等优点。受压电式压力传感器在动态压力检测领域得到成功应用的启发[6-8],本文提出一种基于压电式压力传感器的压力容器气密性检测方法,以探求同时解决上述问题。

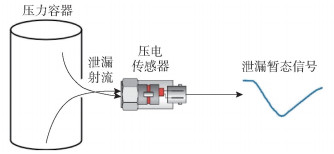

1 压力容器气密性检测仪表工作原理当容器内部压力大于外部气压,且容器表面出现气密性故障或者有漏孔时,容器内部的压缩气体会由于漏孔而向外喷射,形成射流。当压电式压力传感器的感测面没有受到外力作用时,其输出信号是幅值微小的、平稳的高斯随机信号;当压电式压力传感器的感测面受到泄漏射流冲击时,由于冲击力的作用会产生电荷,从而产生幅值较大的暂态过程信号。通过对这类暂态过程信号的检测识别,就能够实现对压力容器气密性的检测。由于压电式压力传感器检测的是压力容器漏孔处产生的气体射流,因此基于压电式压力传感器的气密性检测方法对气体介质没有选择性。此外,压电式压力传感器的灵敏度高、动态响应宽的特点也决定了其具有较高的泄漏检测灵敏度。基于压电式压力传感器的气密性检测工作原理如图 1所示。

|

图 1 压电式压力传感器气密性检测工作原理 Fig.1 Principle of airtightness detection with a piezoelectric sensor |

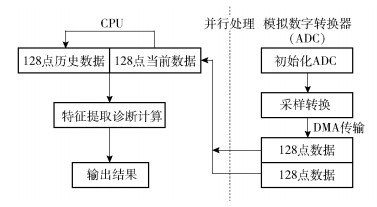

压电式压力传感器输出的电荷信号需要经过信号调理、A/D转换变成数字信号后才能由微处理器作进一步的特征提取、实时泄漏诊断和漏孔定位等处理。图 2所示为基于STM32F407微处理器的气密性检测仪表信号流图。

|

图 2 气密性检测仪表信号流图 Fig.2 Signal flow for the airtightness detection instrument |

基于STM32F407微处理器的气密性检测仪表是一种便携式设备,既可以以手持方式实施对小型压力容器的气密性检测,也可以以搭载在机械臂上的方式实现对大型压力容器的气密性检测。气密性检测仪表的本地信息处理包括信号采样、数据传输、特征提取和诊断模型计算4个环节。由于仪表具有实时诊断能力,使得其在诊断出压力容器气密性故障的同时,也完成了漏孔的定位。

作为仪表核心的STM32F407微处理器为仪表的实时性能创造了条件,该微处理器具有168 MHz主频, 1 Mb程序存储器, 196 kb数据存储器, 平均最大功耗为0.1 W。基于其内嵌A/D转换器的信号采样工作无需CPU的介入,采样数据的转存也可以采用直接存储器访问(direct memory access,DMA)传输方式完成,从而使得信号采样与诊断模型计算的并行处理成为可能(图 3)。

|

图 3 并行信息处理流程 Fig.3 Parallel information processing flow |

目前常用的故障信号特征可以分为时域特征[9]和频域特征[10]两类,其中时域特征包括峰值、均方差、峭度因子、偏度因子等,频域特征包括频域能量、重心频率和功率谱峰值等。以下从时频域两个方面分析本文中信号的特征。

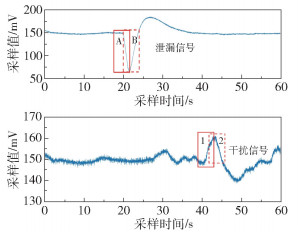

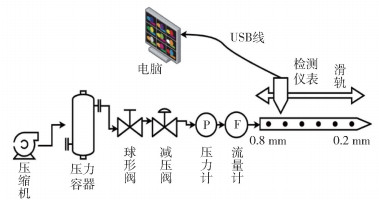

图 4所示分别为在压力容器发生气密性故障(泄漏)和正常(存在外部干扰)两种条件下,气密性检测仪表于移动状态下实时采集的两帧信号。其中,泄漏信号是在压力容器内部压力为10 kPa、泄漏孔径为0.2 mm的条件下模拟产生;正常信号的外部干扰是在压力容器密闭性良好条件下, 在检测仪表移动采样信号的同时,使用50 W家用电风扇在侧向施加干扰气流产生。两帧信号对应的检测仪表的平均移动速度均为5 cm/s,采样频率为256 Hz。

|

图 4 移动窗截取数据示意图 Fig.4 Schematic diagram of the moving window intercepting data |

使用移动加窗法动态截取一段固定长度的历史数据来模拟仪表在移动过程中的实时数据采集。设移动窗宽度为N(移动步距为N/2), 截取一帧长度为N的诊断帧数据(参考图 4)。

| $ X=\{x \mid x(k), k=1, 2, \cdots, N\} $ | (1) |

式中,x(k)为采样点信号,N为数据长度。考虑到仪表的实时性要求,仪表诊断周期以1 s为宜,因此在信号采样率为256 Hz条件下诊断帧数据长度N=256。

由于256 Hz的信号采样频率及诊断帧数据长度N的限制,导致数据处理时能够得到的频率分辨率仅为1 Hz,难以满足频域特征提取的要求,因此本文选取了以下3个时域特征构成压力容器气密性诊断模型的输入向量。

时域信号最小值

| $ P_{\min }=\min \{X\} $ | (2) |

时域信号峰峰值

| $ P_{-} P=\max \{X\}-\min \{X\} $ | (3) |

时域信号幅值均方差(MSE)

| $ X_{\mathrm{MSE}}=\frac{1}{N} \sum\limits_{k=1}^N\left(x(k)-x_{\text {mean }}\right)^2 $ | (4) |

其中, xmean表示此帧信号的均值。

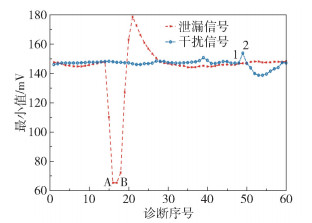

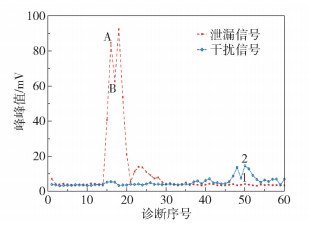

对应图 4所示的两帧信号,得到上述3种时域特征对比如图 5~7所示。图中A、B的特征值分别对应图 4上移动窗A、B截取的信号,标记1、2的特征值分别对应图 4下移动窗1、2截取的信号。

|

图 5 时域最小值特征 Fig.5 Time domain minimum features |

|

图 6 时域峰峰值特征 Fig.6 Time domain peak-to-peak features |

|

图 7 时域均方差特征 Fig.7 Time domain MSE features |

对比图 5~7可以发现:信号采样频率为256 Hz与移动窗宽为256点对应同一个泄漏信号,3个特征序列中每种特征至少存在两个诊断周期,其输出的特征值(对应标记A、B)明显区别于干扰信号输出的特征值(对应标记1、2)。这表明上述3种特征均能明显区分气密性故障(泄漏)和正常(包括干扰)信号。因此构建如式(5)所示的特征向量作为压力容器气密性检测诊断模型的特征量。为了提高特征向量在不同场合的适用性,根据式(6)对各个特征量作归一化处理。

| $ \boldsymbol{V}=\left[P_{\min }, P_{-} P, X_{\mathrm{MSE}}\right] $ | (5) |

| $ V_{K, \text { norm }}= \begin{cases}0 & \left(V_K<V_{K, \min }\right) \\ \frac{V_K-V_{K, \min }}{V_{K, \max }-V_{K, \min }} & \left(V_{K, \min }<V_K<V_{K, \max }\right) \\ 1 & \left(V_K>V_{K, \max }\right)\end{cases} $ | (6) |

式中,VK为原始特征值,VK,max和VK,min分别为在被检测容器的实际工作压力、期望的最小泄漏检测孔径和设定的检测仪表移动速度条件下所测得的各项特征的最大值和最小值。这些特征值的极大、极小值完全可以在实验室模拟条件下获得,不会影响诊断模型的准确度。

2.2 压力容器气密性故障诊断模型诊断模型的建模方法有卷积神经网络[11]、贝叶斯网络[12]、遗传算法[13]、支持向量机(SVM)[14]等,这些方法都需要正常样本和故障样本进行建模。然而压力容器发生气密性故障的几率很低,导致故障信号样本非常难以获取。

针对实际压力容器的气密性故障样本信号难以获取的现实,本文提出如下检测模型建模和模型检验思路:根据被检压力容器的实际工作压力P、期望的泄漏孔径Φ和设定的检测仪表移动速度v,在实验室环境下构建相同的实验条件(除了压力容器体积和形状之外);在压力容器完整性良好的条件下,于设定的检测仪表移动速度v和采样频率fs情况下,采集正常数据用于气密性故障诊断模型的建立;在期望的泄漏量条件下,将按照相同的检测仪表移动速度v和信号采样频率fs采集的数据用于模型性能的检验。

支持向量数据描述(support vector data description, SVDD)是一种仅需正常信号就可建立诊断模型的建模方法。本文采用SVDD方法建立气密性故障诊断模型。

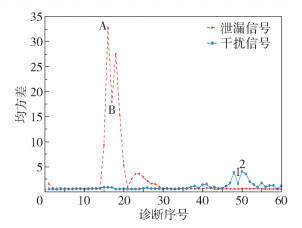

为了获取建模和检验数据,本文构建了如图 8所示的实验平台。

|

图 8 实验平台组成图 Fig.8 Schematic diagram of the experimental platform |

实验平台由压缩机、压力容器、球形阀、减压阀、压力表、流量计、泄漏孔模拟金属管、滑轨、数据采集仪表和计算机组成。其中,压力容器体积为15 L,最高耐压100 kPa;流量计型号为MF5712(广州纹徕仪器仪表公司),精度0.01 L/min; 滑轨长度50 cm;泄漏孔模拟金属管采用激光加工的方法在镀锌管上加工产生,在孔径0.2~0.8 mm(步长0.1 mm)之间共7种模拟泄漏孔。7种模拟泄漏孔呈直线、间隔一定间距排列,检测仪表在步进电机驱动下可以在导轨上往复滑动,从而使传感器滑动经过不同孔径的泄漏孔;传感器与泄漏孔模拟金属管之间的距离可调。检测仪表和带有漏孔的金属管实物如图 9所示。

|

图 9 检测仪表和带有漏孔的金属管 Fig.9 Detection instrument and a pipe with simulated leak holes |

在压力容器压力为10 kPa、检测仪表移动速度为5 cm/s的条件下,连续采集了44 928点数据,在诊断窗宽N=256、移动步距为128的条件下,共获得350帧建模数据。同时针对期望的0.2 mm最小泄漏孔径,采集了50帧气密性故障样本数据,最终获得式(5)所列的3个特征量的最大和最小值分别为[143 90 34]和[62 5 1]。按照2.1节特征量归一化方法对上述建模数据进行处理,然后建立气密性故障SVDD诊断模型。

最终确定模型的核参数σ=8,支持向量个数为11,超球体半径R=0.75。基于上述模型参数,就可以根据以下决策函数实施气密性故障诊断。

| $ \begin{aligned} &f=D^2-R^2=2 \sum\limits_{i=1}^n a_i K\left(\boldsymbol{x}_i, \boldsymbol{x}_k\right)- \\ &2 \sum\limits_{i=1}^n a_i K\left(\boldsymbol{x}_i, \boldsymbol{Z}\right) \end{aligned} $ | (7) |

式中,D是检测点距离超球体球心的距离,ai是求得的支持向量特征参数,xi、xk是支持向量,Z是提取的被测样本的特征向量。当f>0时,被测样本为故障数据,当f≤0时,为正常数据。

3 有效性验证 3.1 仪表在线诊断的实时性检验仪表在线诊断的实时性是气密性检测和定位准确性的保证。仪表的采样频率为256 Hz,采用DMA方式将ADC采集的数据传输到内存中开辟的512字节缓存中,此过程不需要CPU的介入。当ADC转换采集的数据达到开辟的缓存的一半和全部时会分别向CPU发送消息,CPU接收到上述消息后从缓存中读取128点的原始数据,再结合历史的128点数据进行特征提取和诊断模型计算。

由此可见,仪表在线诊断的实时性仅取决于特征提取和气密性故障诊断模型的计算速度。由于采样128点数据耗时0.5 s,因此,只要特征提取和诊断模型计算耗时不超过0.5 s就能保证仪表的实时性。在仪表的连续工作过程中,对其特征提取和诊断模型计算所花费的时间连续进行100次计时,并取其均值作为仪表的实时性评价依据。求得仪表平均计算耗费时间为0.37 s,低于前述的0.5 s,表明本文提出的特征提取和诊断模型计算方法能够保证仪表满足实时性要求。

3.2 漏孔定位误差分析由仪表的工作原理可知,当仪表在移动过程中检测到气密性故障时,就会发出报警,此时传感器感测面正对的区域就是漏孔的位置。仪表的定位精度由仪表的移动速度和仪表单次诊断时间决定。在仪表单次诊断周期为0.5 s的条件下,漏孔的定位精度就仅取决于仪表的移动速度。表 1给出了不同移动速度下漏孔的最大定位误差。

| 下载CSV 表 1 不同移动速度下漏孔的最大定位误差 Table 1 The maximum positioning error of the leak hole at different moving speeds |

在压力容器实际工作压力和期望最小泄漏检测孔径条件下,利用模拟实验平台上采集的样本数据建立气密性故障诊断模型。该诊断模型能否在偏离工作压力和存在环境噪声条件下实现压力容器气密性故障的准确检测,是本项检验的目的。

为此,利用2.2节建立的气密性故障诊断模型,在表 2所列测试条件下检验模型的准确性及其环境适应性。同时在实验过程中利用50 W的家用电风扇对仪表施加侧向随机气流干扰,利用气泵工作施加地面振动和环境噪声干扰。诊断周期为0.5 s,采样频率为256 Hz, 测试结果如表 2所示。

| 下载CSV 表 2 不同条件下仪表诊断结果 Table 2 Diagnosis results under different conditions |

由表 2数据可以看出:检测仪表对泄漏孔径大于0.2 mm或容器压力大于10 kPa的气密性故障都具有较高的检测准确度。段锁林等[15]使用水检法与图像处理相结合的阀体气密性故障检测方法,获得了98%的阀体气密性检测准确率,该方法采用摄像头固定的工作方式,本文方法的检测准确率与之相当,但具有更加灵活的工作方式。

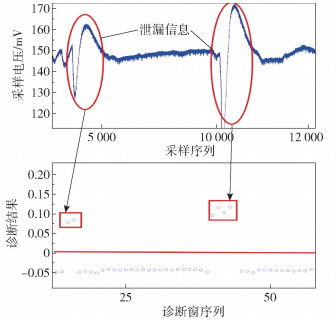

图 10所示为在泄漏孔径0.2 mm、储罐压力10 kPa、仪表平均移动速度5 cm/s的实验条件下所得到的实测信号及其诊断模型输出。

|

图 10 实测信号及其诊断模型输出 Fig.10 Sampled signal and output of the diagnosis model |

针对目前低压压力容器气密性故障检测中尚没有一种方法能够同时兼有泄漏检测灵敏度高、漏孔定位准确、对气体介质无选择性、能够对工作状态的压力容器进行气密性故障检测这4种优点的问题,提出了一种基于压电式压力传感器的压力容器气密性检测方法。气密性故障检测仪器建模和模型检验所需信号样本使用模拟实验平台在工业压力容器的实际工作压力和期望的最小泄漏检测孔径条件下产生,解决了建模样本信号少的难题。由于采用了压电式压力传感器和移动检测方式,该检测方法对气体介质没有选择性,也不受环境噪声的干扰,同时具有较高的泄漏检测灵敏度和漏点定位精度。测试结果验证了方法的可行性和有效性,能够在10 kPa的压力条件下达到0.13 L/min的泄漏检测能力,为低压条件下压力容器的气密性检测提供了一种新的思路和方法。

| [1] |

KIRSCH L E, NGUYEN L, MOECKLY C S. Pharmaceutical container/closure integrity I: mass spectrometry-based helium leak rate detection for rubber-stoppered glass vials[J]. PDA Journal of Pharmaceutical Science and Technology, 1997, 51(5): 187-194. |

| [2] |

MURVAY P S, SILEA I. A survey on gas leak detection and localization techniques[J]. Journal of Loss Prevention in the Process Industries, 2012, 25(6): 966-973. DOI:10.1016/j.jlp.2012.05.010 |

| [3] |

HARUS L G, CAI M L, KAWASHIMA K, et al. Determination of temperature recovery time in differential-pressure-based air leak detector[J]. Measurement Science and Technology, 2006, 17(2): 411-418. DOI:10.1088/0957-0233/17/2/024 |

| [4] |

AWWAD A, YAHYIA M, ALBASHA L, et al. Communication network for ultrasonic acoustic water leakage detectors[J]. IEEE Access, 2020, 8: 29954-29964. DOI:10.1109/ACCESS.2020.2972648 |

| [5] |

CHRAIM F, EROL Y B, PISTER K. Wireless gas leak detection and localization[J]. IEEE Transactions on Industrial Informatics, 2016, 12(2): 768-779. DOI:10.1109/TII.2015.2397879 |

| [6] |

ZHANG Y, CHEN S L, LI J, et al. Leak detection monitoring system of long distance oil pipeline based on dynamic pressure transmitter[J]. Measurement, 2014, 49(1): 382-389. |

| [7] |

林伟国, 郑志受. 基于动态压力信号的管道泄漏检测技术研究[J]. 仪器仪表学报, 2006, 27(8): 907-910. LIN W G, ZHENG Z S. Research on pipeline leak detection based on dynamic pressure signal[J]. Chinese Journal of Scientific Instrument, 2006, 27(8): 907-910. (in Chinese) DOI:10.3321/j.issn:0254-3087.2006.08.020 |

| [8] |

WANG F, LIN W G, LIU Z, et al. Pipeline leak detection and location based on model-free isolation of abnormal acoustic signals[J]. Energies, 2019, 12(16): 3172. DOI:10.3390/en12163172 |

| [9] |

MERT A, KILIÇ N, AKAN A. Evaluation of bagging ensemble method with time-domain feature extraction for diagnosing of arrhythmia beats[J]. Neural Computing and Applications, 2014, 24(2): 317-326. DOI:10.1007/s00521-012-1232-7 |

| [10] |

WANG J R, LI S M, XIN Y, et al. Gear fault intelligent diagnosis based on frequency-domain feature extraction[J]. Journal of Vibration Engineering & Technologies, 2019, 7(2): 159-166. |

| [11] |

HE F, YE Q. A bearing fault diagnosis method based on wavelet packet transform and convolutional neural network optimized by simulated annealing algorithm[J]. Sensors, 2022, 22(4): 1410. DOI:10.3390/s22041410 |

| [12] |

AMIN M T, KHAN F, AHMED S, et al. A data-driven Bayesian network learning method for process fault diagnosis[J]. Process Safety and Environmental Protection, 2021, 150: 110-122. DOI:10.1016/j.psep.2021.04.004 |

| [13] |

KE Z, DI C, BAO X H. Adaptive suppression of mode mixing in CEEMD based on genetic algorithm for motor bearing fault diagnosis[J]. IEEE Transactions on Magnetics, 2022, 58(2): 1-6. DOI:10.1109/TMAG.2021.3140011 |

| [14] |

WUMAIER T, XU C, GUO H Y, et al. Fault diagnosis of wind turbines based on a support vector machine optimized by the sparrow search algorithm[J]. IEEE Access, 2021, 9: 69307-69315. |

| [15] |

段锁林, 赵鹏, 王春玲, 等. 基于改进的SIFT算法的阀体气密性检测方法[J]. 常州大学学报(自然科学版), 2020, 32(4): 37-45. DUAN S L, ZHAO P, WANG C L, et al. Valve body airtightness detection method based on improved SIFT algorithm[J]. Journal of Changzhou University(Natural Science Edition), 2020, 32(4): 37-45. (in Chinese) |