在经济全球化和技术不断进步的大背景下,汽车行业得以迅速发展,它在提供便捷、给物资流动带来益处的同时,也增加了交通事故的风险。有数据显示,在发生交通事故的诸多案例中由轮胎质量问题引起的占40%[1],可见轮胎的生产质量对于行车安全、生命安全非常重要。而带束层作为箍紧轮胎胎体的主要元件,其接头质量的好坏是直接影响轮胎整体性能的关键因素,因此需要采用精确、高效的缺陷检测方法在轮胎胎胚贴合源头上保证带束层的高质量贴合。

针对轮胎胎胚贴合缺陷检测,目前普遍采用人工检测方法,受自身主观因素的影响较大,无法保证检测精度,因而不能满足轮胎制造业的发展需求。随着计算机视觉技术的发展,利用射线技术来实现无损检测开始广泛应用于工业领域[2],诸多研究者利用X射线在穿过物体时被吸收程度的不同实现了包括带束层在内的多种缺陷检测[3-5],并运用传统及改进的深度学习算法来实现轮胎缺陷的自动分类[6]。该方法虽能够达到理想的效果,但究其短板,检测目标为成品轮胎,对于出现缺陷的产品只能返工或降级处理,在增加生产成本的同时,也造成了资源的浪费,有悖于绿色环保的生产理念。且因X射线极具辐射性,不能用于流水线上产品的缺陷检测,所以开发适用于流水线上的胎胚带束层缺陷检测方法十分必要。

为实现轮胎带束层贴合过程中的在线检测,本文采用一种线激光辅助的视觉检测方法,利用线激光不易受自然光干扰的优势,将轮胎带束层接头处的特征转化为激光条纹的形状特征,仅需处理激光条纹中的特征信息即可完成缺陷诊断,在减少冗余计算的同时提高了检测效率和准确性,检测耗时及检测结果的误检率和检出率可以达到轮胎带束层贴合线上的在线检测要求。

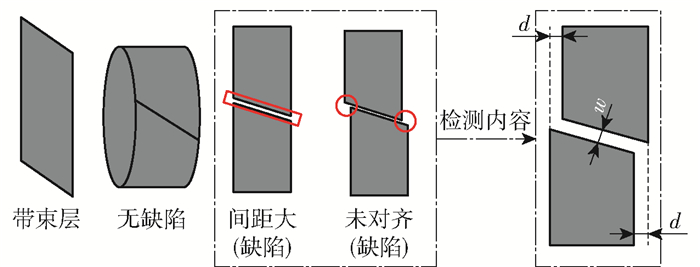

1 检测系统设计 1.1 缺陷类型及判定标准根据生产实际,将带束层贴合过程中接头处常见的缺陷分为间隔过大和未对齐这两种缺陷类型,如图 1所示,其中d表示接头未对齐时的偏移量,w表示接头间距。对应的缺陷判定标准如表 1所示。

|

图 1 常见带束层接头缺陷类型及检测内容 Fig.1 Common types of defects and their detection in belt joints |

| 下载CSV 表 1 带束层接头人工检测标准 Table 1 Manual inspection standard of tire belt joints |

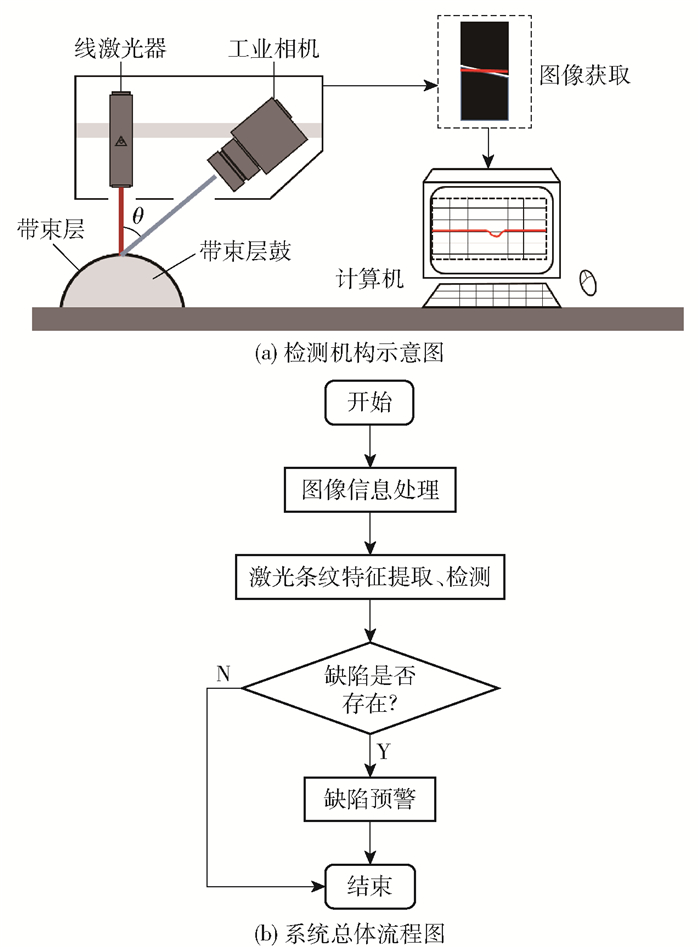

基于线激光辅助的轮胎带束层接头缺陷检测方法流程包括图像采集、图像预处理、中心线及特征点的提取和检测4个部分。在图像采集阶段,使用线激光发射器、光源和工业相机完成图像获取,测量方式为直入式测量,即线激光发射器与待测物体表面法线方向一致,工业相机与线激光发射器呈角度θ。根据检测方式建立的检测机构及系统总体流程如图 2所示。

|

图 2 检测机构及系统总体流程 Fig.2 Detection mechanism and the overall system process |

与一般目标缺陷检测相比,带束层接头缺陷检测具有目标宽度相对较小、图像对比度低的特点。在实际工况中由于受周围光照不均匀、机械振动等复杂环境的影响,相机获取的图像中会含有噪声及异常灰度区域,因此需对待检测图像进行预处理,去除噪点,改善图像质量,以提高缺陷检测效果。

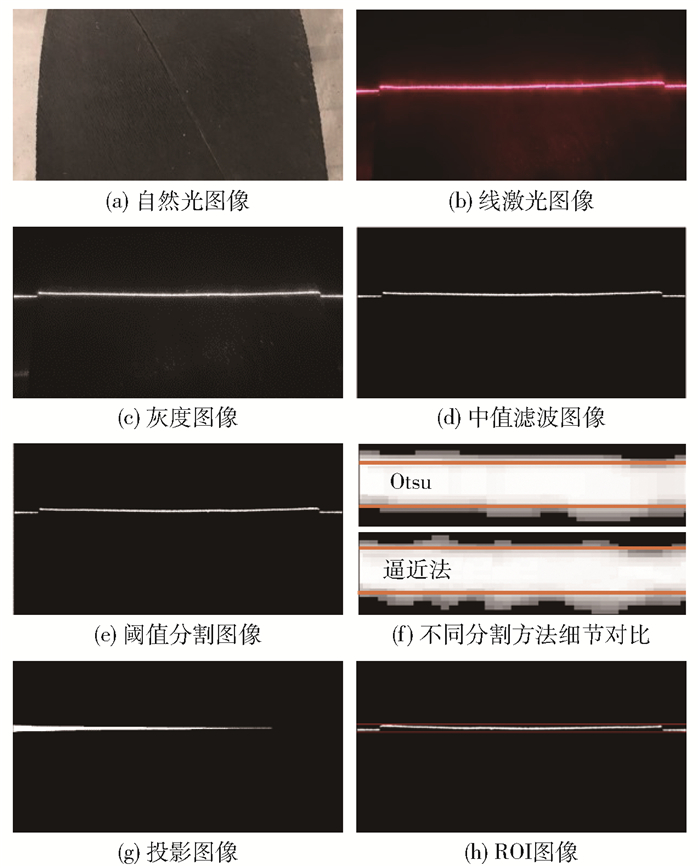

2.1 图像采集利用CMOS相机分别获取基于自然光与线激光的带束层图像如图 3(a)、(b)所示,对比可见,基于线激光的图像更易提取特征信息。本阶段获取的原始图像包含B、G、R 3个分量,矩阵形式为

| $ A=\left(\begin{array}{ccc} B(1, 1), G(1, 1), R(1, 1) & \cdots & B(1, n), G(1, n), R(1, n) \\ \vdots & \ddots & \vdots \\ B(m, 1), G(m, 1), R(m, 1) & \cdots & B(m, n), G(m, n), R(m, n) \end{array}\right) $ | (1) |

|

图 3 各处理流程中的图像结果 Fig.3 Image processing flow results |

式中,B(x, y)、G(x, y)、R(x, y) 分别表示蓝、绿、红通道分量的灰度值。原始图像进行灰度变换时,根据线激光颜色为红色,采用分量法提取红色通道作为图像灰度,即

| $ \boldsymbol{G r a y}_{m \times n}=\boldsymbol{R}(\boldsymbol{x}, \boldsymbol{y}) $ | (2) |

式中,Graym×n表示m×n大小的灰度分布矩阵。利用该方法得到的灰度图像如图 3(c)所示。

2.2 图像去噪由图 3(c)可见,激光散斑造成的噪声明显存在,极易影响检测结果的准确性。在线激光图像中常见噪声类型为高斯噪声和椒盐噪声,可采用空间滤波器中的中值滤波器将上述两种噪声同时去除,并能较好地保留图像的边缘信息。该方法将图像中某一像素点的邻域灰度按值排序,选择中值替换当前像素点的灰度值,具体可以表示为

| $ gray\left(x_i, y_j\right)=\operatorname{Med}\left\{R\left(x_i, y_j\right)\right\} $ | (3) |

式中,Med表示一组数据的中值;(xi, yj)∈N,N代表图像中像素点(x, y)的邻域,本文实验取N大小为3×3;邻域灰度值用R (xi, yj)表示。经中值滤波处理后的图像效果如图 3(d)所示,可见该方法在有效抑制图像噪声的同时,也完整保留了图像的特征信息。

2.3 激光条纹分割由图 3(d)中呈现的信息可以看出,线激光区域的灰度明显高于其背景区域,因此通过设置合理的阈值T将激光条纹与背景分割。阈值分割法可表述为

| $ gray^{\prime}\left(x_i, y_j\right)=\left\{\begin{array}{ll} gray\left(x_i, y_j\right), & gray\left(x_i, y_j\right)>T \\ 0, & gray\left(x_i, y_j\right) <T \end{array}\right. $ | (4) |

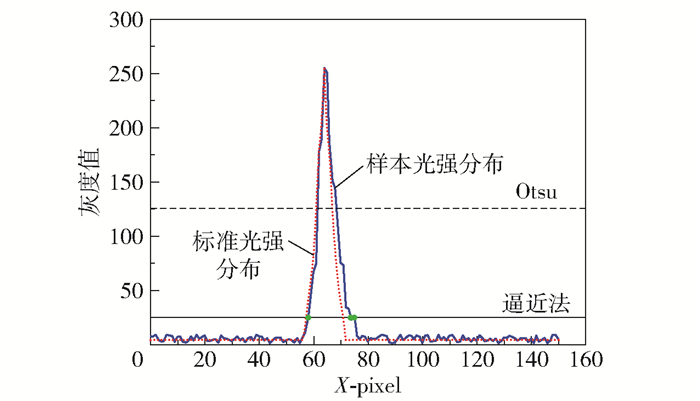

式中,阈值T根据图像整体的灰度分布确定,为避免激光条纹出现欠分割而导致部分数据特征丢失,本文采用逼近法确定最终阈值。该方法原理表示如下:由于激光条纹截面光强近似为高斯分布,为过滤残余噪声及非光条区域,采用一条水平直线,由最大灰度值自上而下逼近,逼近过程中直线与光强分布曲线至少存在一个交点(n=1),当交点n≥3时,即逼近至非光条区域最大灰度值,记录此时的灰度值作为分割阈值T,如图 4所示。

|

图 4 线激光灰度分布曲线 Fig.4 Line laser grayscale distribution curve |

经阈值分割后的图像效果如图 3(e)所示。与大津法(Otsu)分割算法对比同一位置的细节可知,去除图像残余噪点在使得图像更加平滑的同时,该方法能够最大限度地保留线激光条纹边缘的特征信息,如图 3(f)所示。

2.4 特征提取 2.4.1 ROI提取鉴于高分辨率的图像会使整个缺陷检测系统有一定的延迟,本文通过提取感兴趣区域(ROI),去除无关区域的影响来减少运算量[7]。ROI的选取根据图像的水平投影确定,其计算公式为

| $ H(i)=\sum\limits_{j=1}^n gray^{\prime}\left(x_i, y_j\right) $ | (5) |

式中,H(i)为图像中第i行投影值。在具体提取过程中,首先确定最大行投影值Max[H(i)],并记录所在行i。确定目标区域上限时,以i为起始位置,当H(i)>0时,i=i+1,循环完成即可确定目标上限iu;同理,确定目标下限时,当H(i)>0时,i=i-1,循环完成即可确定目标下限i1。利用上述方法得到的图像水平投影如图 3(g)所示,获取的ROI如图 3(h)所示。

2.4.2 线激光中心线提取在ROI中利用灰度重心法对线激光条纹逐列进行计算,将每列计算出的激光条纹灰度重心作为其中心坐标[8]。该方法原理可解释为沿着垂直于线激光条纹方向,假设目标图像中条纹的长度为l,则条纹截面的第k列某点的坐标为(xk, yi),对应的灰度值为gray′(xk, yi),其中i=1, 2,…, M,M表示条纹的截面宽度,则第k列条纹重心的纵坐标计算公式表示为[9]

| $ y_k=\frac{\sum\limits_{i=1}^M gray^{\prime}\left(x_k, y_i\right) \times y_i}{\sum\limits_{i=1}^M gray^{\prime}\left(x_k, y_i\right)}, k \in(0, l) $ | (6) |

由于实验中带束层接头存有间隙,且在实际中带束层贴合鼓表面并不连续,造成相机捕捉的图像中线结构光条纹的某列或连续几列出现间断现象,致使式(6)中

|

图 5 激光条纹中心线轮廓及斜率分布 Fig.5 Laser stripe centerline and slope distribution |

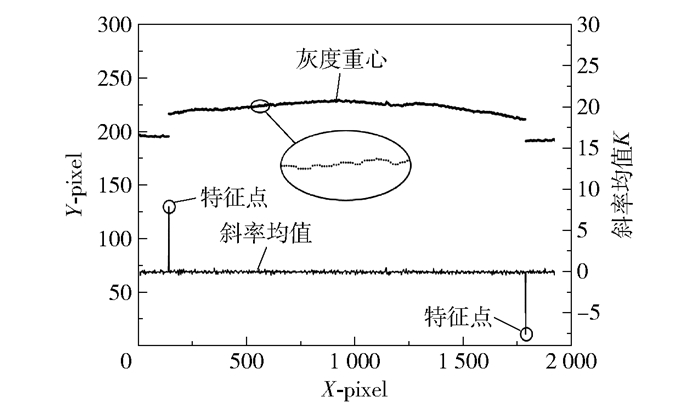

根据线激光条纹重心轮廓特征,综合考虑特征点提取方法的准确性和可靠性,本文采用斜率均值法求取特征点[10],即求取散点轮廓中一点左右各n列的平均斜率作为该点的斜率,具体可表示为

| $ \begin{array}{l} \;\;\;\;\;\;\;\;K_i=\left[\frac{f(i+1)-f(i-1)}{2}+\frac{f(i+2)-f(i-2)}{2 \times 2}+\right. \\ \left.\cdots+\frac{f(i+n)-f(i-n)}{2 n}\right] / n \end{array} $ | (7) |

式中,Ki表示散点轮廓中某点处的斜率,f(i+1)表示后一列像素纵坐标,f(i-1)表示前一列像素纵坐标。线激光图像(图 3(b))的斜率变化特征如图 5所示。利用该方法从散点轮廓的左右两侧向中间逼近,当分别检测到斜率突变点时,记录下点坐标并停止检测,即完成带束层两侧特征点的提取。

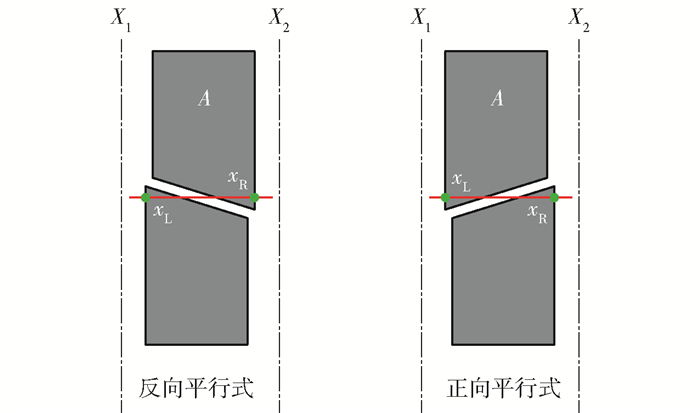

将两侧特征点分别记为xL与xR。进行接头未对齐缺陷类型的诊断时,根据带束层的贴合工艺及接头未对齐缺陷特征的表现形式确定具体的缺陷检测方案。因带束层接头A的位置具有相对固定性,故根据该特性设置合理的标准参考值X1与X2,同时为保证检测系统针对正向平行式接头及反向平行式接头均具有普适性,规定满足|xL-X1| < ξ及|xR-X2| < ξ时(ξ为允许的最大偏移量),接头未对齐缺陷不存在,否则缺陷存在,检测原理如图 6所示。

|

图 6 带束层接头未对齐缺陷检测原理图 Fig.6 Schematic diagram of the detection of unaligned defects in the joint |

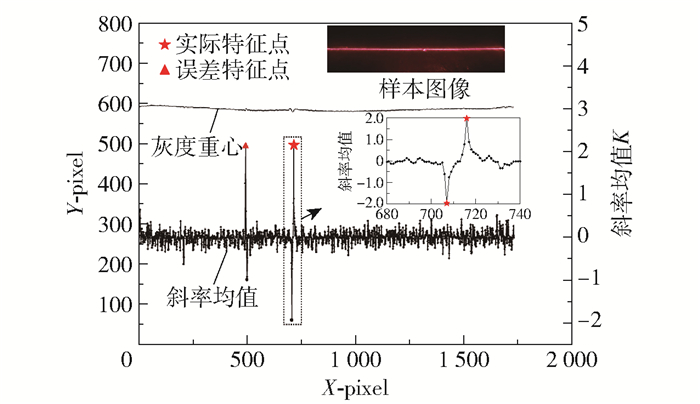

在中部特征点的提取过程中,因带束层遍布帘线导致其表面粗糙度较大,极易出现图 7所示的特征点误判现象,真实特征点与斜率均值法直接提取的特征点差异显著。

|

图 7 特征点误判示意图 Fig.7 Illustration of feature point misclassification |

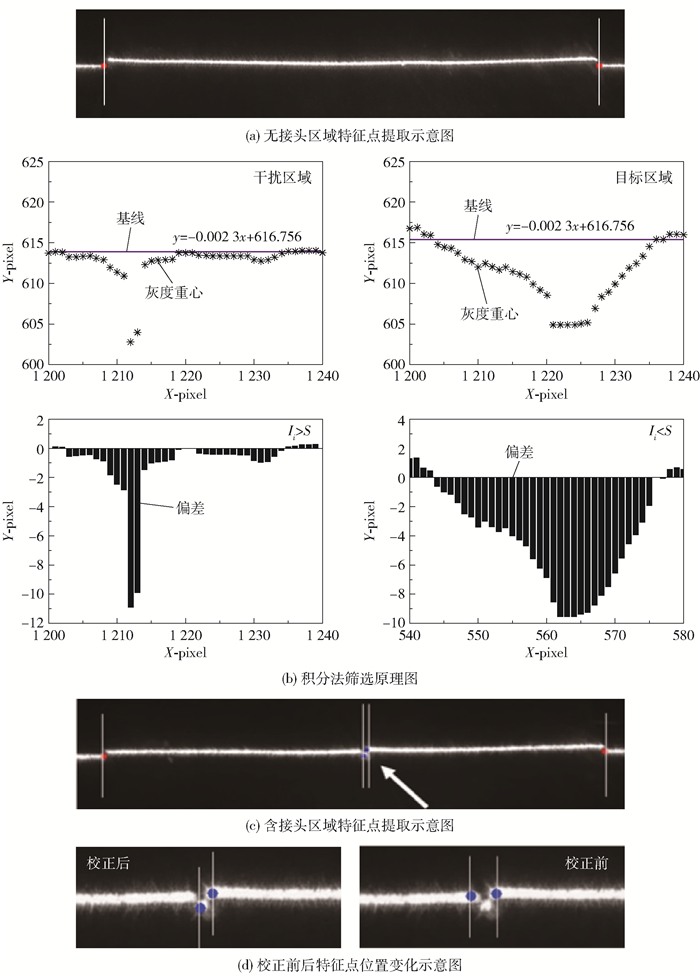

鉴于上述方法存在的不足,本文提出一种将积分法初定位和斜率均值法精提取相结合的特征点提取方法,具体步骤如下。

1) 对于一帧数据,首先去除带束层鼓上的冗余信息,将目标区域记为Q,并利用最小二乘法拟合散点轮廓确定基线方程,拟合过程可表示为

| $ \left[\begin{array}{l} k \\ b \end{array}\right]=\left[\begin{array}{cc} \sum\limits_{i=1}^n x_i^2 & \sum\limits_{i=1}^n x_i \\ \sum\limits_{i=1}^n x_i & n \end{array}\right]^{-1}\left[\begin{array}{c} \sum\limits_{i=1}^n x_i y_i \\ \sum\limits_{i=1}^n y_i \end{array}\right] $ | (8) |

2) 针对目标区域,搜索最低点并记录其所在列为xmin。依次计算xmin两侧散点与基线的偏差Di直至Di≥0停止运算。此时,特征区域可表示为

| $ I_i=\int_{x_i=\tilde{x}_{n_2}}^{x_i=\tilde{x}_{n_1}} \mathrm{~d} D_i $ | (9) |

式中,

| $ D_i\left(x_i, y_i\right)=\frac{a x_i+b y_i+c}{\sqrt{a^2+b^2}} $ | (10) |

3) 设置积分阈值S,当满足条件Ii < S时,得到目标特征区域QS={(

4) 若Ii>S,则表明该特征区域不是目标特征区域。

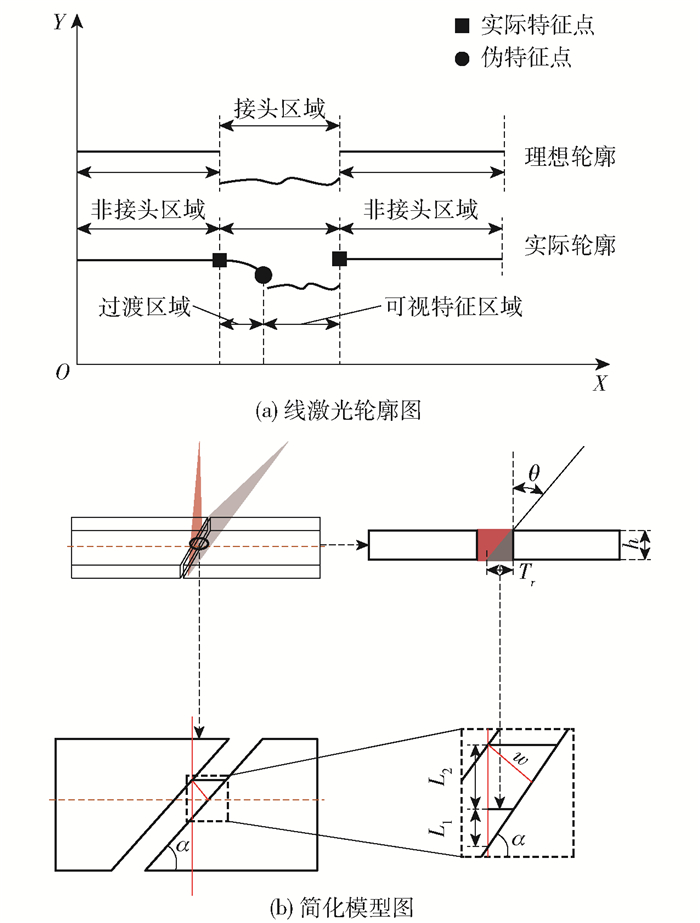

受线激光在带束层接头处形成过渡区域的影响,左侧特征点的斜率特征不显著,得到的特征点位置易出现偏差,因而将xL视为伪特征点,如图 8(a)所示。为改善上述情形,提高检测精度,建立精度校正模型。该模型将过渡区产生的原因视为线激光被带束层的自身厚度所遮挡,其简化形式如图 8(b)所示。

|

图 8 精度校正模型原理图 Fig.8 Schematic diagram of the accuracy correction model |

在图 8(b)中,h和α分别为带束层的厚度与角度,θ为工作角,Tr表示过渡区域。假设伪特征点坐标为(x1, y1),则实际特征点(

| $ \left\{\begin{array}{l} \overline{\bar{x}}_1=x_1-T_r \\ \overline{\bar{y}}_1=\bar{y}_1+h / \tau \end{array}\right. $ | (11) |

式中,Tr=h*tan θ*tan α,τ为工业相机在Y轴方向上的精度。将右侧特征点记为(xr, yr),则带束层接头间距w可由式(12)计算

| $ w=\sqrt{\left(y_{\mathrm{r}}-y_1-h / \tau\right)^2+\left(x_{\mathrm{r}}-x_1+T_r\right)^2} \times \cos \alpha $ | (12) |

设置距离阈值为Tw,当w>Tw时,说明存在接头间距大的缺陷。

利用本文提出的特征点提取方法及精度校正模型获取的特征点如图 9所示。其中图 9(a)所示的带束层轮廓中无满足条件Ii < S的目标特征区域,因此判定为无接头区域(正常接头)。提取中部特征点时,首先使用积分法定位特征区域,再利用斜率均值法提取特征点,积分法筛选原理如图 9(b)所示,左图待测区域(干扰区域)的灰度重心与基线间形成的偏差区域不满足预设条件,即Ii>S,故排除该干扰区域,相反,满足条件的目标区域(Ii < S)如右图所示,其具体的特征点提取效果如图 9(c)所示。利用精度校正模型校正前后特征点的位置变换如图 9(d)所示,其中右侧为校正前特征点所在位置。

|

图 9 特征点提取结果 Fig.9 Feature point extraction results |

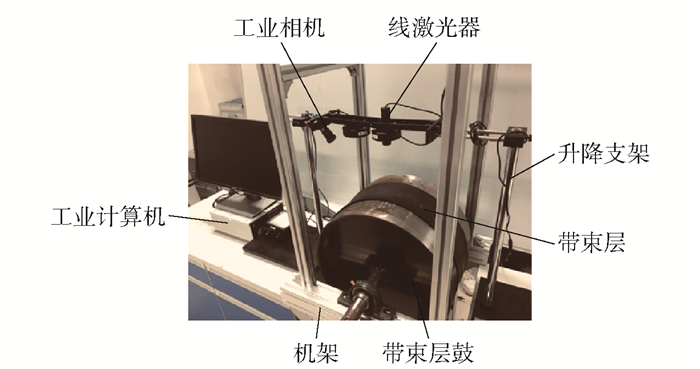

为验证所提缺陷检测方案的有效性,搭建了基于线激光的视觉检测平台如图 10所示。平台使用大恒图像公司的MER 2-50 2-79U3C系列工业相机和M082 4-MPW2型号镜头,综合考虑设备价格及检测精度,选用Coherent公司生产的StingRayμ F-660型线激光发射器。所捕获图像通过USB 3.0实时传输至工业计算机,该计算机搭载i 7-6900K CPU、32GB RAM和512G SSD,运行环境为Windows10。

|

图 10 视觉检测平台 Fig.10 Visual detection platform |

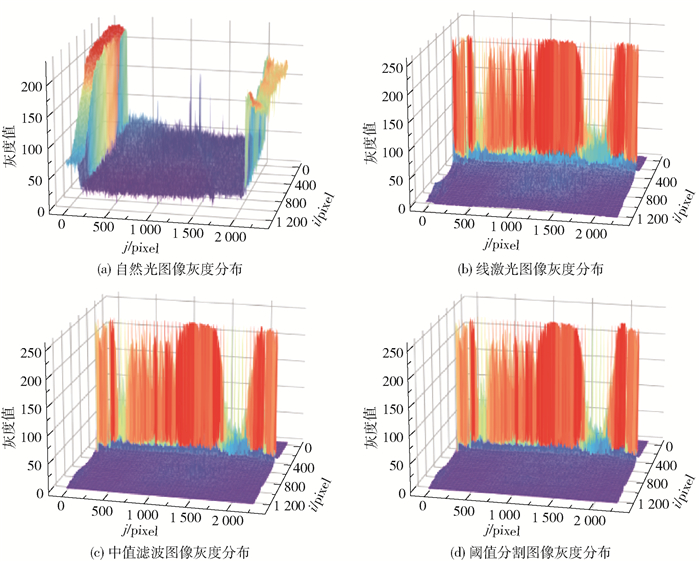

为验证图像处理算法的鲁棒性,本文采用图像三维灰度分布来体现处理过程中的细节变化。图像的三维灰度分布如图 11所示,其中图 11(a)、(b)分别为自然光图像及线激光图像的三维灰度分布。对比可见,自然光图像中目标区域的对比度较低,难以精确提取特征区域,而利用线激光作为辅助工具,在增大图像对比度的同时,激光条纹也能够较为完整地反映带束层表面的轮廓特征,便于后续特征点的提取,因此该方法在实际工况下相较于传统的视觉检测方法(无线激光)更具有可操作性。

|

图 11 图像三维灰度分布 Fig.11 Image 3D grayscale distribution |

图 11(c)、(d)分别对应中值滤波图像以及阈值分割后图像的三维灰度分布。与线激光图像灰度分布对比可知,处理后图像的灰度分布更趋均匀,表明图像中存在的噪音、光散斑等干扰因素得以去除,而激光条纹灰度分布的变化较小,能够保证激光条纹中所包含特征信息的完整性。上述结果说明本文采用的图像处理流程具有一定的鲁棒性。

3.2 检测结果分析本文实验选用120组缺陷样本图像,以游标卡尺人工测量获取的缺陷数据作为标准值,并将其与传统计算机视觉检测及基于线激光辅助的视觉检测方法进行对比验证,用检出率和误检率来表征检测方法的可靠性,实验结果如表 2所示。

| 下载CSV 表 2 样本图像检测结果 Table 2 Sample image detection results |

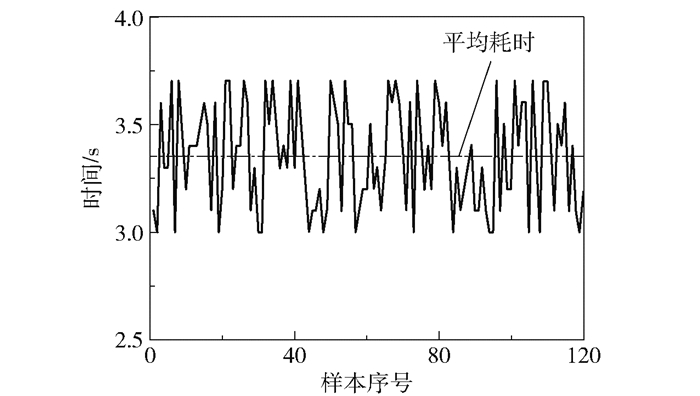

如表 2的实验结果所示,利用传统的视觉检测方法(无线激光)检出率约为91%,误检率为7.5%,误检率较高的原因是带束层图像的对比度低,接头区域目标小,难以精确提取特征区域。而基于线激光辅助的视觉检测方法将带束层接头处的特征转化为线激光条纹的形状特征,增大了图像对比度,弥补了传统方法存在的缺陷;并且线激光作为一种强光源,能够克服自然光变化的影响,使得其检出率达96.7%,误检率低于5%,可靠性明显优于传统的视觉检测。但限于线激光器对机器工作过程中产生的振动较为敏感,仍会导致系统存在一定的误检率及漏检率。为此,需要进一步优化结构设计,增加减震装置,以最大程度减轻振动因素的影响;此外原料胶片在切割过程中自身存在的缺陷也是导致检测系统存在一定误检率的原因,例如胶料毛刺、胶料部分缺失等。实验中,人工检测的平均耗时最长,约为10 s,利用传统的视觉检测方法(无线激光)平均耗时约为8 s,而本文的基于线激光辅助的视觉检测方法,从图像获取至得到检测结果平均耗时为3.35 s,能够更及时地满足实际检测需求。检测耗时结果如图 12所示。

|

图 12 线激光辅助的视觉检测方法耗时 Fig.12 The time-consuming diagram of the line laser-assisted vision detection method |

为实现流水线上带束层接头缺陷的在线检测,本文提出一种线激光辅助的视觉检测方法。该方法结合所设计的图像处理方案,根据线激光颜色选用分量法对样本图像进行灰度变换,保证了线激光条纹特征的完整性;针对中值滤波处理后的图像,采用阈值逼近法对其进行分割,可同时达到平滑图像以及最大限度地保留激光条纹边缘特征信息的目的;随后利用投影法提取出ROI以确保方法的准确性与实时性。其次,结合线激光条纹形状反映出的带束层接头特征,选用斜率均值法提取特征点,并为克服带束层表面粗糙度对中部特征点提取精度的影响,提出了一种积分法初定位、斜率均值法精提取的特征点提取方法,针对线激光在接头处形成的过渡区域建立了精度校正模型,减少了伪特征点对检测精度的影响。实验验证的结果表明本文搭建的缺陷检测系统稳定可靠,所提出的缺陷检测方案可精确、高效地完成缺陷诊断,其检出率达96.7%,误检率低于5%,平均检测时间为3.35 s,能够满足轮胎带束层贴合线上的在线检测要求。

| [1] |

ERDOGAN S. Explorative spatial analysis of traffic accident statistics and road mortality among the provinces of Turkey[J]. Journal of Safety Research, 2009, 40(5): 341-351. DOI:10.1016/j.jsr.2009.07.006 |

| [2] |

邬冠华, 熊鸿建. 中国射线检测技术现状及研究进展[J]. 仪器仪表学报, 2016, 37(8): 1683-1695. WU G H, XIONG H J. Radiography testing in China[J]. Chinese Journal of Scientific Instrument, 2016, 37(8): 1683-1695. (in Chinese) DOI:10.3969/j.issn.0254-3087.2016.08.001 |

| [3] |

ZHANG Y, LI T, LI Q L. Defect detection for tire laser shearography image using curvelet transform based edge detector[J]. Optics & Laser Technology, 2013, 47: 64-71. |

| [4] |

XIANG Y Y, ZHANG C M, GUO Q. A dictionary-based method for tire defect detection[C]//2014 IEEE International Conference on Information and Automation (ICIA). Harbin, 2014: 519-523.

|

| [5] |

ZHANG Y, LEFEBVRE D, LI Q L. Automatic detection of defects in tire radiographic images[J]. IEEE Transactions on Automation Science and Engineering, 2015, 14(3): 1378-1386. |

| [6] |

ZHU Q D, AI X T. The defect detection algorithm for tire X-ray images based on deep learning[C]// 2018 IEEE 3rd International Conference on Image, Vision and Computing. Chongqing, 2018: 138-142.

|

| [7] |

贺俊吉, 张广军. 结构光三维视觉检测中光条图像处理方法研究[J]. 北京航空航天大学学报, 2003, 29(7): 593-597. HE J J, ZHANG G J. Study on method for processing image of strip in structured-light 3D vision measuring technique[J]. Journal of Beijing University of Aeronautics and Astronautics, 2003, 29(7): 593-597. (in Chinese) DOI:10.3969/j.issn.1001-5965.2003.07.007 |

| [8] |

曾超, 王少军, 卢红, 等. 线结构光光条中心提取算法[J]. 中国图象图形学报, 2019, 24(10): 1772-1780. ZENG C, WANG S J, LU H, et al. Center extraction algorithm of line structured light stripe[J]. Journal of Image and Graphics, 2019, 24(10): 1772-1780. (in Chinese) |

| [9] |

张小艳, 王晓强, 白福忠, 等. 基于改进灰度重心法的光带中心提取算法[J]. 激光与红外, 2016, 46(5): 622-626. ZHANG X Y, WANG X Q, BAI F Z, et al. Improved gray centroid method for extracting the centre-line of light-stripe[J]. Laser & Infrared, 2016, 46(5): 622-626. (in Chinese) |

| [10] |

赵相宾, 李亮玉, 夏长亮, 等. 激光视觉焊缝跟踪系统图像处理[J]. 焊接学报, 2006, 27(12): 42-44, 48. ZHAO X B, LI L Y, XIA C L, et al. Image processing of seam tracking system with laser vision[J]. Transactions of the China Welding Institution, 2006, 27(12): 42-44, 48. (in Chinese) |