隔壁塔(DWC)的性能通常比其传统分离序列(直接和间接分离序列)更加优异,许多理论和实验研究表明,除了节省工厂面积[1]外,DWC可以同时使投资和运营成本降低至少30%[2]。而蒸汽再压缩热泵(VRHP)强化的DWC(VRHP-DWC)具有更显著的优势[3-4]。诸多学者已经对VRHP在DWC中的应用进行了多方面的研究。Navarro-Amorós等[5]提出从塔顶、精馏段和提馏段等部位抽取额外的气相或液相,并对其进行正向或反向蒸汽压缩循环,以利用隔壁塔多余的热量,与传统配置相比,该装置节能约20%~30%。为了进一步探究热泵在隔壁塔中的应用限制,Chew等[6]使用废热回收(waste heat recovery,WHR)方法(包括热泵, 有机朗肯循环和卡琳娜循环)对DWC结构进行优化,发现塔顶温度是否过低以及塔顶和塔底温差相对是否过大是影响WHR方法是否可行的关键因素。Luo等[7]和Ghalavand等[8]分别针对隔板位于顶部和底部的情况,用一个VRHP的压缩塔顶蒸汽来加热预分离塔提馏段和公共提馏段,形成一种新型强化分离结构,相应的年度总成本(TAC)分别降低了24%和10.42%,证明了VRHP对于隔板位置不同的精馏塔均具有优化效果。为了探索VRHP更多的应用方式和潜力,Chen等[9]提出一种新型的复杂热集成结构,用两个VRHP对隔壁塔的塔顶蒸汽进行多级压缩利用,进一步提高了烃类混合物精馏分离过程的能量效率,并通过比较多种不同的VRHP-DWC强化结构,确定了TAC最高可节省25.72%。

由于隔壁塔中具有两塔柱和多热源/热阱的特点,各种VRHP-DWC拓扑结构存在很多种可能的联系,如果可以预先确定VRHP-DWC处理某一类三元混合物的最佳拓扑结构,则可以在工艺合成和设计过程中解耦拓扑结构的确定与具体的结构和参数搜索,大大减少实际操作中过程建模和搜索计算等复杂而耗时的工作。本文就重组分占优宽沸点三元物系的分离对VRHP-DWC的最佳拓扑结构进行了深入探究,首先根据待分离物系的特性对VRHP-DWC的最佳拓扑结构进行了理论推导,然后通过在两组物系上的模拟验证了所提结构在经济与能耗上的优势, 最后给出了一般性的结论。

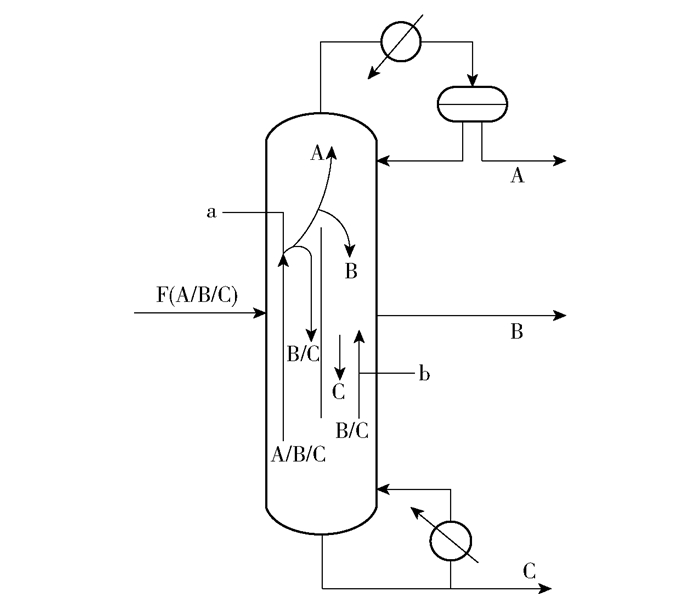

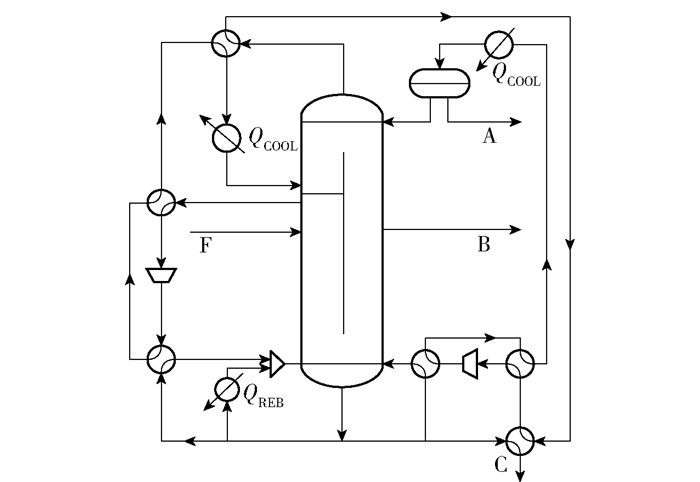

1 VRHP-DWC最佳结构推导在DWC实际应用的过程中,待分离物系的性质往往会对其能量消耗、经济性能造成不可忽视的影响。本节以隔板在中部的DWC(DWCM)为例,针对分离重组分占优宽沸点三元物系的过程,探讨一种合理有效的热泵强化方案。图 1展示了DWCM分离重组分占优宽沸点三元物系的原理。A、B、C分别表示进料F中的轻组分、中间组分与重组分。为了达到分离效果,a、b两点处都有不同程度C的过热产生,由于C占优,预分离塔对A、B的分离效果有限,大部分B从隔板顶端进入主塔,因此a点的过热量应该远大于b点。C占优也导致了a点与塔釜的低温差,可直接作为有效热源被第一个VRHP利用。其次,塔顶蒸汽虽然与塔底温差较大,但是经过塔底产品流与第一个VRHP的高温冷凝液体预热后,也可作为一个有效热源。若只利用a点过热,则塔顶蒸汽会有剩余热量浪费;若只利用塔顶蒸汽,则塔底产品流的预热效果有限,塔顶蒸汽与塔釜过大的温差将不利于VRHP的应用,因此二者的结合无疑是最佳选择。VRHP热量释放的最佳位置应该在塔釜,这是由重组分占优的进料特性决定的。通过上述分析,推导出VRHP-DWCM最佳的拓扑结构如图 2所示。

|

图 1 DWCM分离重组分占优宽沸点三元物系 Fig.1 View of the DWCM used for separating heavy-component dominated and wide-boiling point ternary mixtures |

|

图 2 VRHP-DWCM最佳拓扑结构 Fig.2 Optimum topological configuration of VRHP-DWCM |

为了获得经济效益最好的VRHP-DWC拓扑结构,将包含操作成本(OC)和资本投资(CI)的年度总成本作为过程设计和优化的目标函数。目标函数TAC的优化通过单变量搜索方法完成[10],操作成本、资本投资和年度总成本及其所包含具体参数的计算公式详见文献[11]。TAC的计算如方程(1)所示, 其中βpbt为投资回收期,本文设定为3年。预热器的冷热出口温差设定为5 K, 换热器的温差驱动力设定为10 K,由热泵轴功率保证。本节将主要以DWCM为例进行模拟,详细介绍其热泵强化结构的设计过程,并与隔板位于顶部的DWC(DWCT)与隔板位于底部的DWC(DWCB)进行比较,讨论隔板位置对所提热泵强化结构性能的影响。模拟所用两组物系分别为苯/甲苯/邻二甲苯(例一)与正戊烷/正己烷/正庚烷(例二),均符合宽沸点的进料特征。

| $ C_{\mathrm{TAC}}=C_{\mathrm{OC}}+\frac{C_{\mathrm{CI}}}{\beta_{\mathrm{pbt}}} $ | (1) |

表 1列出了工艺操作和产品设计规格的主要条件。进料流量为1 000 kmol/h,其中苯、甲苯和邻二甲苯摩尔分数分别设为5%、5%和90%。苯、甲苯和邻二甲苯在标准大气压下的沸点分别为353.30 K、385.30 K和417.55 K,相邻组分之间的沸点差超过30 K,满足宽沸点要求。产品规格统一设定为99.5%(摩尔分数)的纯度,在实际操作中可由不同的自由度控制。在塔结构的设计上,规定隔板两侧的塔板数量相同。电力、高压蒸汽(3 102.64 kPa,510.15 K)和冷却水(303.15 K)的单位成本分别为0.04美元/(kW·h)、14.55美元/t、0.066美元/t。此外,设备运营时间为8 150 h/a。汽-液平衡关系由Peng-Robinson热力学模型描述,整个过程模拟通过商业软件Aspen Plus进行。

| 下载CSV 表 1 操作条件和产品规格(例一) Table 1 Operating conditions and product specifications (example Ⅰ) |

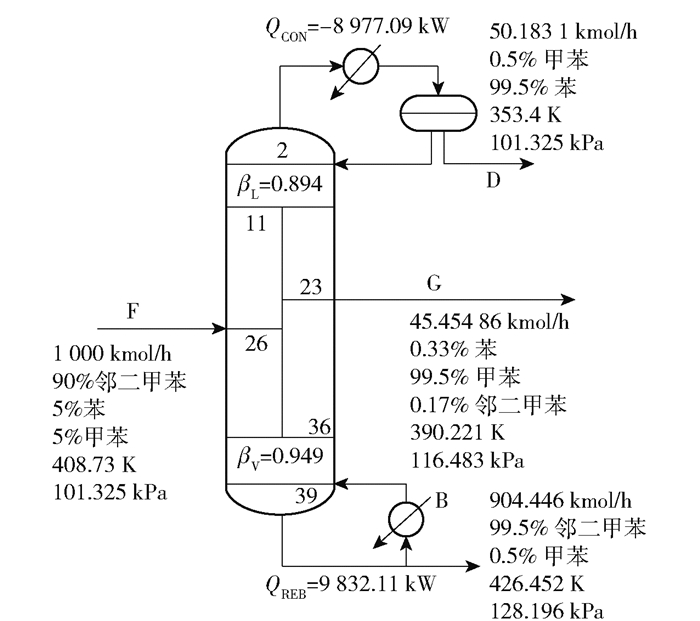

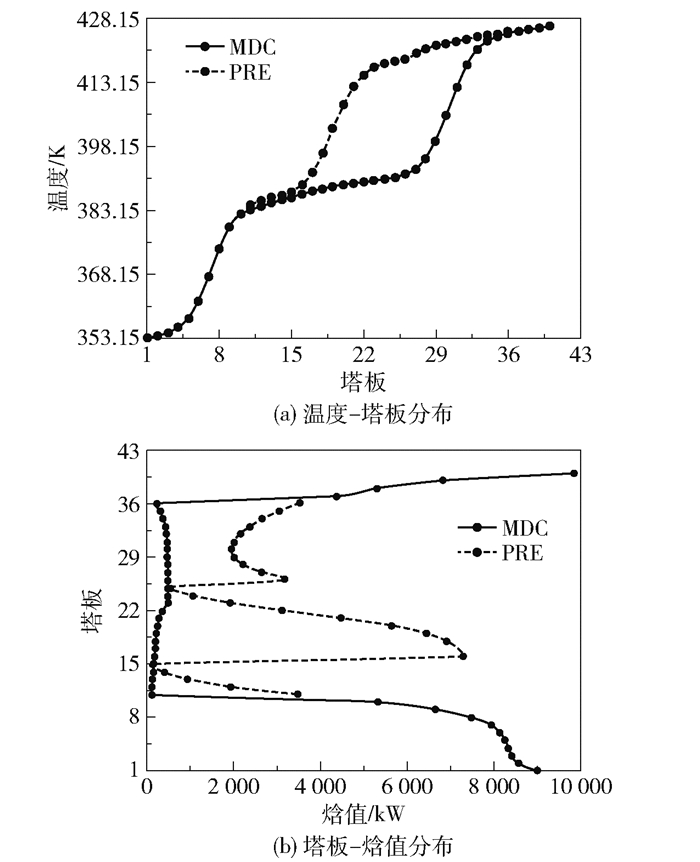

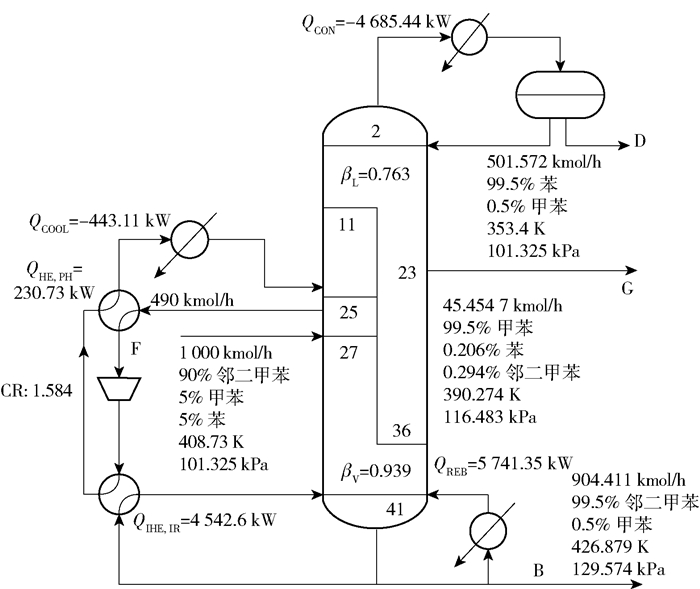

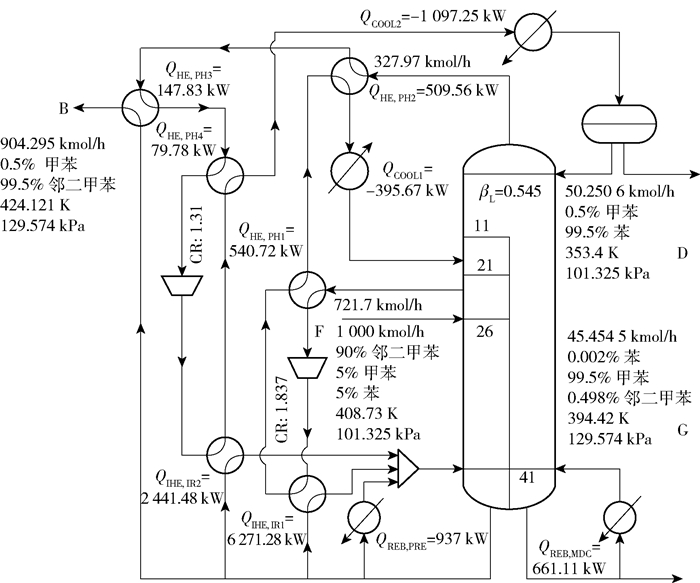

经目标函数优化后,DWCM的结构如图 3所示,其中F表示进料流股,D表示轻组分产品流股,G表示中间组分产品流股,B表示重组分产品流股,QCON与QREB分别表示冷凝器与再沸器的热负荷,βL与βV分别表示隔壁塔的液相分离比与气相分离比。待分离混合物从预分离塔第26块板进料,中间产品从主塔第23块板采出。图 4(a)为DWCM的温度-塔板分布,其中PRE与MDC分别表示预分离塔与主塔。可以看出,DWCM的公共提馏段以及PRE提馏段都具有较小的温度跨度,这是由重组分占优的进料特性导致的,而该特性也会导致产生大量的邻二甲苯过热蒸汽。图 4(b)为DWCM的塔板-焓值分布,可以看出PRE的第16块板到第25块板释放了相当的热量,这无疑是由大量邻二甲苯过热蒸汽放热引起的。从该塔段抽出过热蒸汽作为过程强化的第一启动热源,由此得到的单热泵隔壁塔(VRHP-DWCM-Ⅰ)结构如图 5所示,其中QHE, PH表示预热器热负荷,QIHE, IR表示换热器热负荷,QCOOL表示冷却器热负荷,CR表示热泵压缩比。可以看出,与DWCM相比,虽然总塔板数增加了两块,但VRHP-DWCM-Ⅰ的冷凝器和再沸器的热负荷分别减少了4 291.65 kW和4 090.76 kW,系统能耗大幅降低。值得注意的是,过热蒸汽的抽出位置也可以用夹点理论来解释。从图 4(b)可以看出,PRE第25块板对应了系统的夹点,而夹点的位置在很大程度上决定了系统的性能。因此,从夹点下方且靠近夹点的位置抽出过热蒸汽,可以使得夹点在塔板-焓值图中的位置进一步左移,有助于DWC性能的提升。

|

图 3 DWCM结构(例一) Fig.3 Configuration of DWCM (example Ⅰ) |

|

图 4 DWCM温度-塔板分布与塔板-焓值分布(例一) Fig.4 Temperature-stage and stage-enthalpy distribution of DWCM (example Ⅰ) |

|

图 5 VRHP-DWCM-Ⅰ结构(例一) Fig.5 Configuration of VRHP-DWCM-Ⅰ (example Ⅰ) |

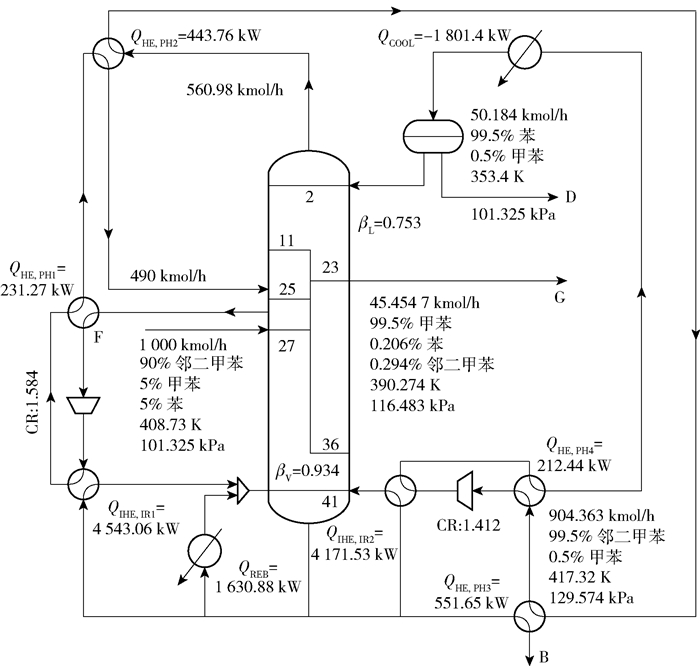

第二个可用热源为塔顶蒸汽。为了克服由重组分绝对占优导致的塔顶与塔底之间的巨大温差,利用来自第一个VRHP的高温冷凝液体与塔底重组分产品流股对塔顶蒸汽进行预热,之后再用第二个VRHP进行压缩升温,不仅可使得第一个VRHP产生的热量得到更充分的利用,降低了第一个VRHP后的冷却器的能耗,而且使第二个VRHP的能耗也得到了有效降低。设计的双热泵隔壁塔(VRHP-DWCM-Ⅱ)结构如图 6所示, 再沸器的热负荷减少了8 201.23 kW, 而冷凝器(气相到液相)被冷却器(液相到液相)取代,塔顶蒸汽所含潜热被完全利用,能耗进一步降低。

|

图 6 VRHP-DWCM-Ⅱ结构(例一) Fig.6 Configuration of VRHP-DWCM-Ⅱ(example Ⅰ) |

表 2比较了DWCM、VRHP-DWCM-Ⅰ、VRHP-DWCM-Ⅱ的经济效益。可以发现,VRHP、预热器、换热器、冷却器等设备的添加虽然一定程度上增加了投资费用,但是热量的回收利用可以大大减少公用工程带来的操作成本。与DWCM相比,当VRHP- DWCM-Ⅰ与VRHP-DWCM-Ⅱ的CI分别增加了38.56%和70.24%时,相应的OC分别减少了37.12%和74.91%,而这使得VRHP-DWCM-Ⅰ与VRHP-DWCM-Ⅱ的TAC分别降低了7.04%和17.22%。这证明通过VRHP对塔内热量进行压缩再利用的过程强化方案是合理有效的,而VRHP-DWCM-Ⅱ无论在节能性还是经济性上都具有最佳表现。

| 下载CSV 表 2 VRHP-DWCM的经济评估(例一) Table 2 Economic assessment of VRHP-DWCM (example Ⅰ) |

表 3列出了例二的工艺操作设计和产品规格的主要条件。进料流量为1 000 kmol/h,其中正戊烷、正己烷和正庚烷的摩尔分数同样分别设为5%、5%和90%。在一个标准大气压下3种物质的沸点分别为309.7、342.16、371.60 K,基本满足宽沸点物系的条件。在整个设计过程中,产品规格保持为99.5%(摩尔分数),并使隔板两侧的塔板数量相同。电力、低压蒸汽(344.74 kPa,420.15 K)和冷却水(278.15 K)的单位成本分别为0.04美元/(kW·h)、6.61美元/t和4.43美元/GJ,运营时间同样为8 150 h/a。用Soave-Redlich-Kwong热力学模型描述汽-液平衡关系,采用商业软件Aspen Plus进行过程模拟。

| 下载CSV 表 3 操作条件和产品规格(例二) Table 3 Operating conditions and product specifications (example Ⅱ) |

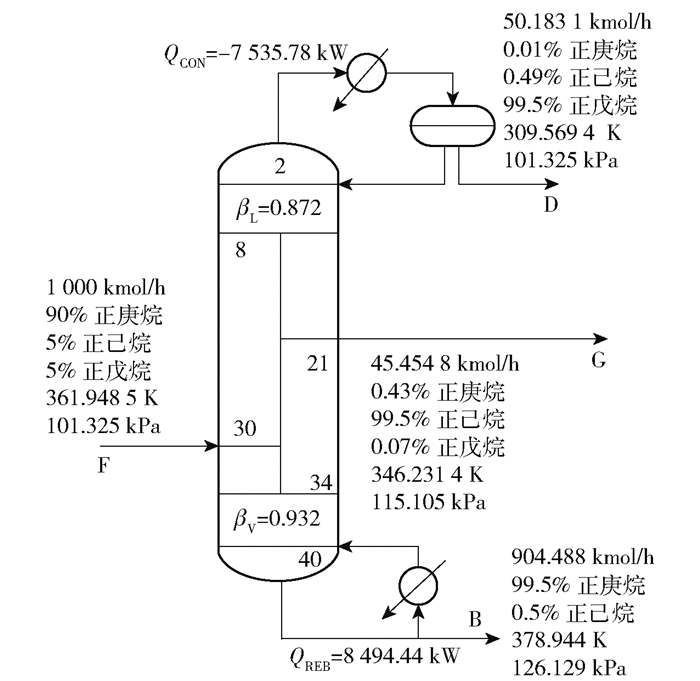

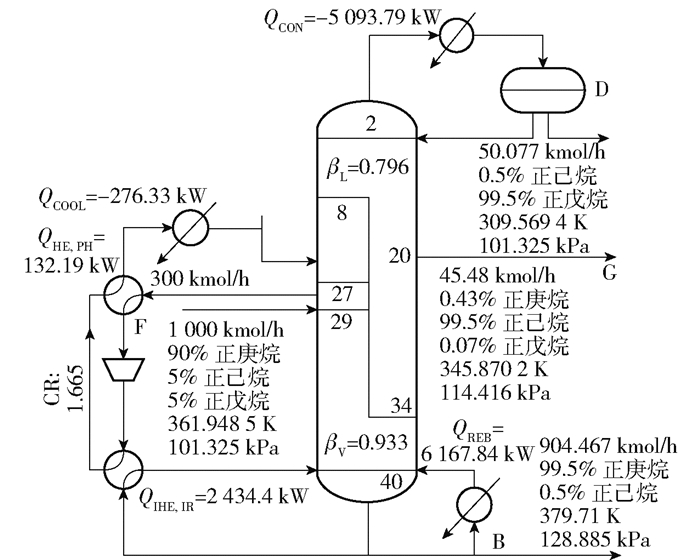

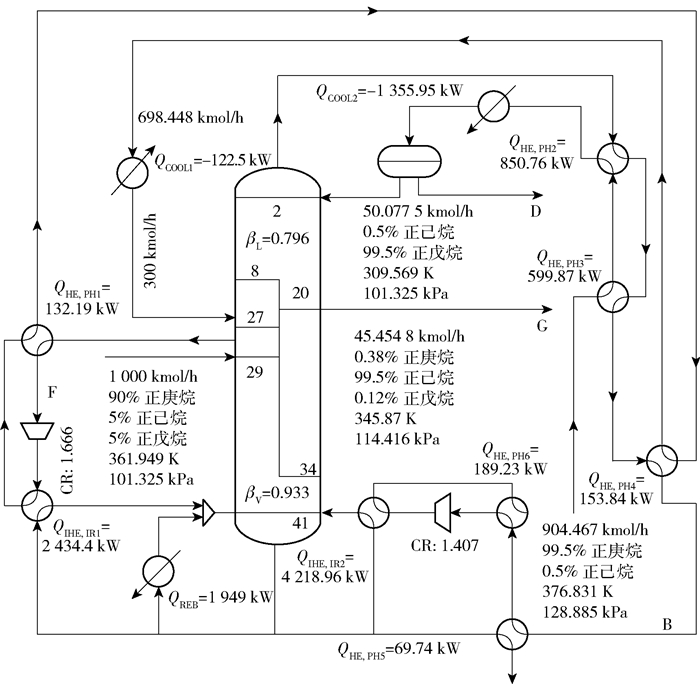

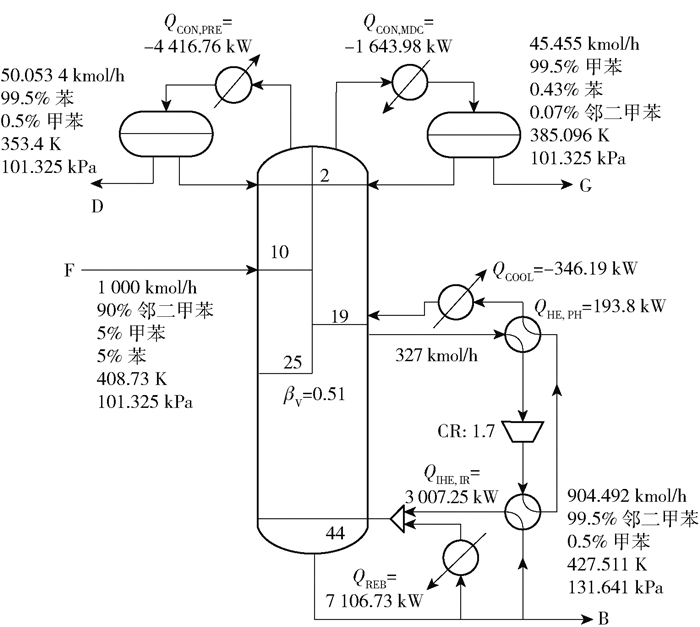

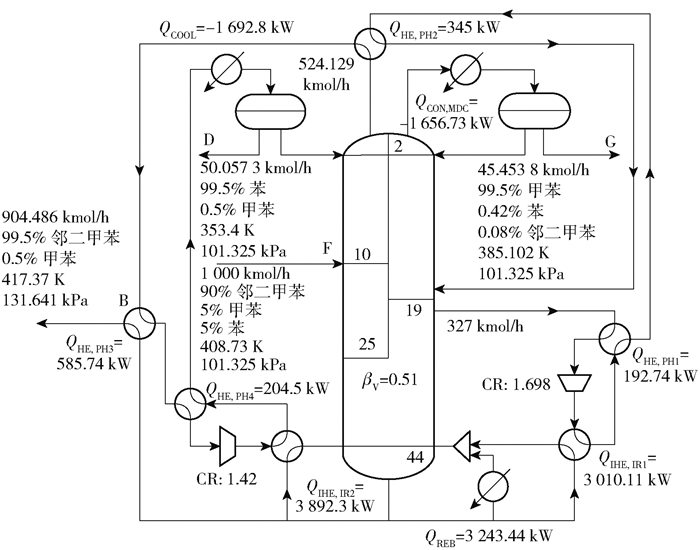

同样采用例一的思路:首先,将重组分正庚烷的过热蒸汽作为过程强化的第一启动热源,用一个VRHP将其压缩升温后释放至塔底再沸器;然后用来自第一个VRHP的高温冷凝液体与塔底重组分产品流股对塔顶蒸汽进行预热,再用第二个VRHP将其潜在热量释放至塔底再沸器。与例一不同的是,例二中烷烃物系更低的沸点导致其需要更低温度、更高价格的冷却水,进而使得塔顶冷却器带来的操作成本超出预期。因此,引入两个额外的中间换热器作为塔顶蒸汽的第一步预热,来自第一个VRHP的高温冷凝液体和塔底重组分产品流股则分别用于预热的第二步和第三步。这样不仅可以减小经第二个VRHP后的高温冷凝液体与塔顶蒸汽之间的温差,进而大大降低冷却器的操作成本,还能使第二个VRHP产生的热量得到多级利用,可观地提高热效益。根据以上分析,例二的DWCM、VRHP-DWCM-Ⅰ、VRHP-DWCM-Ⅱ最佳结构分别如图 7~9所示。

|

图 7 DWCM结构(例二) Fig.7 Configuration of DWCM (example Ⅱ) |

|

图 8 VRHP-DWCM-Ⅰ结构(例二) Fig.8 Configuration of VRHP-DWCM-Ⅰ(example Ⅱ) |

|

图 9 VRHP-DWCM-Ⅱ结构(例二) Fig.9 Configuration of VRHP-DWCM-Ⅱ(example Ⅱ) |

可以看出,与DWCM相比,VRHP-DWCM-Ⅰ冷凝器与再沸器的热负荷分别降低了2 441.99 kW和2 326.6 kW, 而VRHP-DWCM-Ⅱ的总塔板数虽然比初始结构增加了1块,但再沸器的热负荷降低了6 545.44 kW, 冷凝器同样被一个冷却器取代,能耗得到大幅降低。

2.2.3 经济性评估表 4比较了例二中DWCM、VRHP-DWCM-Ⅰ、VRHP-DWCM-Ⅱ的经济效益。与例一相同,虽然随着过程强化的逐步进行,投资费用会有一定程度的增加,但是操作成本的降低显然带来了更大的收益。相较于DWCM,VRHP-DWCM-Ⅰ与VRHP-DWCM-Ⅱ的TAC分别降低了2.16%和7.11%,再次证明VRHP-DWCM-Ⅱ无论是在节能性还是经济性上都具有最佳表现。值得注意的是,例二中VRHP-DWCM的经济效益远不如例一明显,这无疑与被分离物系的具体性质密切相关。

| 下载CSV 表 4 VRHP-DWCM的经济评估(例二) Table 4 Economic assessment of VRHP-DWCM (example Ⅱ) |

以苯/甲苯/邻二甲苯的分离为例,按照VRHP-DWCM的设计过程,可以依次得到VRHP-DWCT-Ⅰ和VRHP-DWCT-Ⅱ的最佳结构,如图 10、11所示。提取过热蒸汽的位置变为隔板右侧而不是进料上方塔段,这显然与不同隔板位置的特性有关。塔顶蒸汽被隔板分成两部分,由于主塔塔顶蒸汽在第一个VRHP的强化后流量大大降低,所以将预分离塔塔顶蒸汽作为第二个可用热源。

|

图 10 VRHP-DWCT-Ⅰ结构 Fig.10 Configuration of VRHP-DWCT-Ⅰ |

|

图 11 VRHP-DWCT-Ⅱ结构 Fig.11 Configuration of VRHP-DWCT-Ⅱ |

VRHP-DWCT的经济评估见表 5。与例一中VRHP-DWCM的表现相比可以看出,虽然VRHP-DWCT仍然是以一定程度的投资增加来减少操作成本,使TAC呈下降趋势,但是下降幅度却远不如VRHP-DWCM。尽管如此,VRHP-DWCT-Ⅱ仍然是VRHP-DWCT的最佳拓扑结构,具有最优的能耗优势与经济优势。

| 下载CSV 表 5 VRHP-DWCT经济评估 Table 5 Economic assessment of VRHP-DWCT |

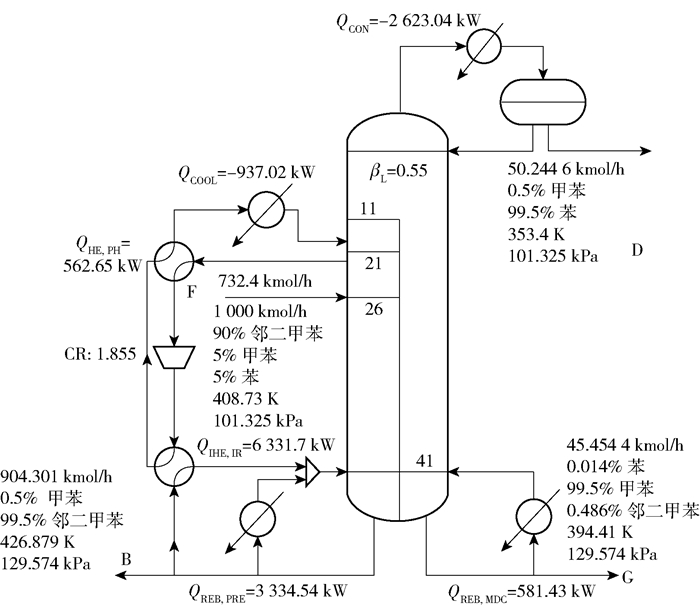

同样以苯/甲苯/邻二甲苯的分离为例,按照VRHP-DWCM的设计过程,依次得到VRHP-DWCB-Ⅰ和VRHP-DWCB-Ⅱ的最佳结构,如图 12、13所示。可以看出,VRHP-DWCB两个VRHP的热量都释放至预分离塔提馏段,这也是由隔板位置特性决定的。

|

图 12 VRHP-DWCB-Ⅰ结构 Fig.12 Configuration of VRHP-DWCB-Ⅰ |

|

图 13 VRHP-DWCB-Ⅱ结构 Fig.13 Configuration of VRHP-DWCB-Ⅱ |

表 6为VRHP-DWCB的经济评估结果。可以看出,VRHP-DWCB-Ⅱ仍然显示出最佳的经济效益。与例一中VRHP-DWCM的表现相比表明,VRHP-DWCB-Ⅱ的TAC降幅略低于VRHP-DWCM-Ⅱ。但值得注意的是,由于VRHP-DWCB少一个自由变量(气相分离比),因此在模拟过程中具有更好的稳态收敛特性。

| 下载CSV 表 6 VRHP-DWCB经济评估 Table 6 Economic assessment of VRHP-DWCB |

(1) 对于重组分占优的宽沸点三元混合物在隔壁塔中的分离,其进料特性导致产生了公共提馏段/预分离塔提馏段的低温度跨度和含有大量重组分的过热蒸汽,并因此决定了VRHP-DWC的最佳拓扑结构设计。无论隔板位于何处,第一个VRHP都用于压缩该过热蒸汽,第二个VRHP则用于充分利用塔顶蒸汽的剩余热量。

(2) 苯/甲苯/邻二甲苯以及正戊烷/正己烷/正庚烷的分离模拟结果表明,待分离混合物的具体物性(沸点、相对挥发度)和隔板的位置都对VRHP-DWC的经济性能有一定的影响。随着热泵的逐个添加,经济效益逐渐提升的总体趋势没有改变,这表明重组分占优的进料特性对VRHP-DWC最佳拓扑结构的确立起着决定性的作用。

(3) VRHP-DWCM与VRHP-DWCB在经济效益与稳态特性上各有优劣,在实际生产过程中应该根据待处理混合物的具体性质以及主要的生产目标进行合理选择。

| [1] |

TARJANI A J, TOTH A J, NAGY T, et al. Thermodynamic and exergy analysis of energy-integrated distillation technologies focusing on dividing-wall columns with upper and lower partitions[J]. Industrial & Engineering Chemistry Research, 2018, 57(10): 3678-3684. |

| [2] |

ASPRION N, KAIBEL G. Dividing wall columns: fundamentals and recent advances[J]. Chemical Engineering and Processing: Process Intensification, 2010, 49(2): 139-146. DOI:10.1016/j.cep.2010.01.013 |

| [3] |

JANA A K. Vertical partition in fractionating tower to configure a novel heat integrated distillation hybridized with vapor recompression[J]. Separation and Purification Technology, 2020, 235: 116153. DOI:10.1016/j.seppur.2019.116153 |

| [4] |

PATRAŞCU I, BILDEA C S, KISS A A. Eco-efficient downstream processing of biobutanol by enhanced process intensification and integration[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(4): 5452-5461. |

| [5] |

NAVARRO-AMORÓS M A, RUIZ-FEMENIA R, CABALLERO J A. A new technique for recovering energy in thermally coupled distillation using vapor recompression cycles[J]. AIChE Journal, 2013, 59(10): 3767-3781. DOI:10.1002/aic.14137 |

| [6] |

CHEW J M, REDDY C C S, RANGAIAH G P. Improving energy efficiency of dividing-wall columns using heat pumps, organic Rankine cycle and Kalina cycle[J]. Chemical Engineering and Processing: Process Intensification, 2014, 76: 45-59. DOI:10.1016/j.cep.2013.11.011 |

| [7] |

LUO H, BILDEA C S, KISS A A. Novel heat pump-assisted extractive distillation for bioethanol purification[J]. Industrial & Engineering Chemistry Research, 2015, 54(7): 2208-2213. |

| [8] |

GHALAVAND Y, NIKKHAH H, NIKKHAH A. Heat pump assisted divided wall column for ethanol azeotropic purification[J]. Journal of the Taiwan Institute of Chemical Engineers, 2021, 123: 206-218. DOI:10.1016/j.jtice.2021.05.002 |

| [9] |

CHEN H, CONG H F, HE L, et al. A novel two-parts heat integrated dividing wall column with middle vapor recompression[J]. Separation and Purification Technology, 2021, 262: 118302. DOI:10.1016/j.seppur.2021.118302 |

| [10] |

SHI L, HUANG K J, WANG S J, et al. Application of vapor recompression to heterogeneous azeotropic dividing-wall distillation columns[J]. Industrial & Engineering Chemistry Research, 2015, 54(46): 11592-11609. |

| [11] |

YU J P, WANG S J, HUANG K J, et al. Improving the performance of extractive dividing-wall columns with intermediate heating[J]. Industrial & Engineering Chemistry Research, 2015, 54(10): 2709-2723. |