精馏是化工行业中最为成熟、规模最大的分离操作,而塔器是最常见的精馏设备[1]。与填料塔相比,板式塔具有结构简单、加工成本低、操作弹性大、不易堵塞的优点,同时塔器作为化工生产中应用数量最多、涉及面最广、能耗最大的设备单元,其增效、扩能、降耗已成为提高经济效益最有效的一种手段[2-3]。

板式塔发展至今已有200多年的历史,经历了泡罩塔板—筛孔塔板—浮阀塔板的发展历程[4],它们是应用最久也最为广泛的塔板类型。随着时代的发展,化工生产中高纯度与高能耗的矛盾日益突出,大通量、高效率、低压降的塔板被相继开发出来。20世纪70年代,新型垂直筛板(New VST)的问世代表着塔板设计由二维平面转向立体空间,由于其主要传质场所在三维空间,气液接触呈并流喷射状态,所以New VST不仅具有处理能力强、传质效率高、压降低的优点,而且操作弹性大,抗结垢、堵塞性能好。研究者们基于新型垂直筛板,并结合规整填料的传质分离作用,开发了新型复合塔板如T/P型复合塔板[5]、并流喷射填料塔板(JCPT)[6]等。本文结合板式塔与填料塔的优点,以课题组前期开发的高效导向筛板为基础[7],设计了导向立体喷射复合塔板(FVJT),并通过冷模实验得到了塔板的流体力学数据和传质数据。

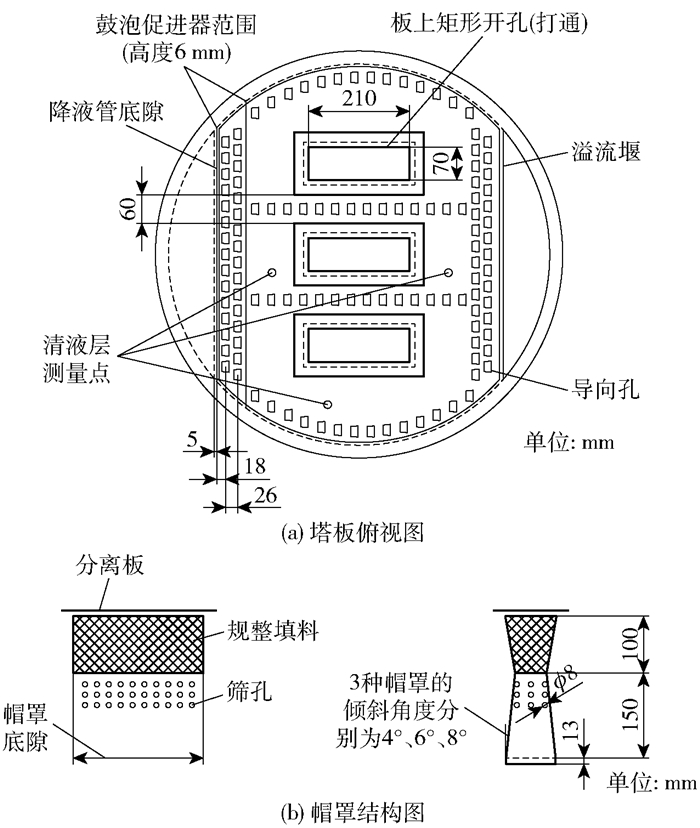

1 实验部分 1.1 导向立体喷射复合塔板的结构与特点导向立体喷射复合塔板由导向孔、帽罩、填料、分离板复合而成[8],塔板结构如图 1所示,结构参数如表 1所示。该塔板的结构特点如下。

|

图 1 导向立体喷射复合塔板结构 Fig.1 Structure of the FVJT |

| 下载CSV 表 1 实验塔板结构参数 Table 1 Structure parameters of experimental trays |

(1) 塔板的开孔区域开有3个70 mm×210 mm的矩形孔和118个导向孔,矩形孔为气体的主要通道,导向孔的作用在于为液体提供向前流动的推动力,消除液面落差。

(2) 在塔板的液相进口和出口分布着向上凸起且密集的导向孔。当液相自上而下由降液管进入塔板后立即进行气液接触传质,消除非活化区;在液相出口,通过鼓泡促进液体翻过溢流堰落到降液管中完成传质。

(3) 在矩形孔上方安装有渐缩、渐扩的立体帽罩,由于均匀收缩和逐渐扩大,流体流速变化平缓,涡流较小,能量损失较小;Mellapak 250Y规整填料横向放置在帽罩上端,增大气液接触面积以强化传质。

1.2 实验装置与流程常温常压下,在实验塔内依次进行3块FVJT塔板(表 1)的测定。塔板开孔率Φ为10.6%(以气相流通的截面积计,包括导向孔面积和矩形孔面积)。塔设备参数如表 2所示。

| 下载CSV 表 2 塔设备参数 Table 2 Parameters of the column |

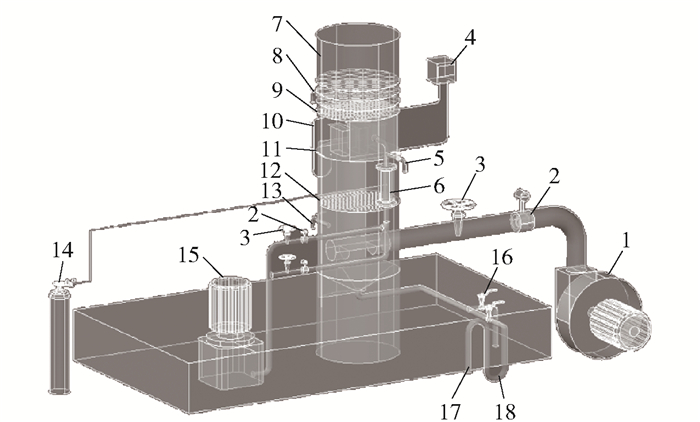

实验装置如图 2所示。空气由气体管路上的涡街流量计和阀门调节计计量后送入塔内,再经分布板分布后进入实验塔板;水箱中的水由水泵经涡街流量计计量后再经氧气吸收柱形成富氧水,之后送到实验塔板上方的降液管中;气液两相在实验塔板上错流流动,在立体帽罩内进行并流喷射接触传质。通过实验塔板的气体压降由SSF625型电子压差计(淄博森世电子科技有限公司)记录;通过形成连通器,塔内板上清液层高度由塔外带刻度的玻璃管读出;分别由雾沫捕集板和漏液收集板收集测量FVJT塔板的夹带率和漏液率,最后分别在进水管取样口和降液管取样口取样,利用YSI-550A溶氧仪(美国维赛)测定水中的氧含量。

|

1—风机;2—涡街流量计;3—流量调节阀;4—数字压差计;5—进料取样口;6—氧气吸收柱;7—塔体;8—夹带采集口;9—雾沫捕集板;10—带刻度的玻璃管;11—实验塔板;12—气体分布板;13—出料取样口;14—氧气钢瓶;15—水泵;16—漏液回流口;17—漏液收集口;18—液封装置。 图 2 实验装置图 Fig.2 Experimental flow chart |

干板压降是指仅有气体自下而上穿过实验塔板时,因塔板自身结构产生的阻力损失[9]。赖文衡[10]通过实验数据拟合出了新型垂直筛板的干板压降公式为

| $ \Delta p_{\mathrm{d}}=\zeta \rho_{\mathrm{v}} \frac{u_0^2}{2} $ | (1) |

式中,Δpd为干板压降,Pa;u0为板孔气速,m/s;ζ为阻力系数;ρv为空气密度,kg/m3。与新型垂直筛板相比,本文实验塔板由立体帽罩和导向孔两种结构组成,将导向孔的压降考虑其中,用平均孔气速代替板孔气速,可得

| $ \Delta p_{\mathrm{d}}=\frac{\zeta}{2} F_0^2 $ | (2) |

| $ F_0=\frac{F_{\mathrm{T}}}{\varPhi} $ | (3) |

式中,F0为平均孔动能因子,(m/s)·(kg/m3)0.5;FT为空塔动能因子,(m/s)·(kg/m3)0.5;Φ为开孔率,%。

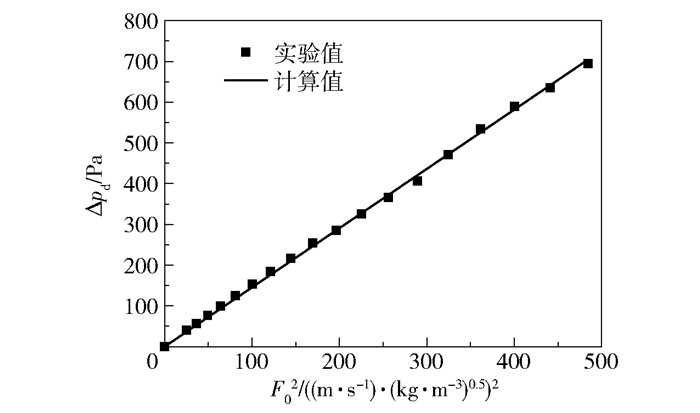

将2#实验塔板干板压降数据随F02的变化关系作图,如图 3所示,由式(2)得如下关系式

| $ \Delta p_{\mathrm{d}}=1.454 F_0^2 $ | (4) |

|

图 3 干板压降实验值拟合 Fig.3 Fitting of experimental data for the dry tray pressure drop |

相关性系数R2=0.999 7,实验值与计算值误差在5%以内。

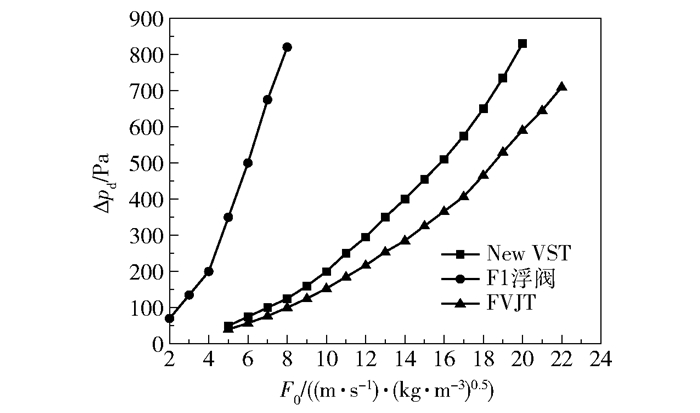

将2#塔板(下文均采用此类型塔板)的干板压降与杜佩衡等[11]拟合的New VST和传统F1浮阀塔板的干板压降进行对比,结果如图 4所示。由图 4可知,在相同的开孔率(ΦNew VST=10.8%,下同)下,与New VST相比,FVJT的干板压降降低了20%~30%。

|

图 4 3类塔板干板压降对比 Fig.4 Comparison of dry tray pressure drop for three kinds of trays |

由图 4可知,随着F0的增大,New VST、F1浮阀和FVJT的干板压降也迅速增大,同时3类塔板干板压降的差别也越来越大。因气体穿过F1浮阀塔板时需要克服浮阀的重力,其干板压降明显高于另外两类塔板。FVJT的干板压降低于New VST,这是因为与New VST相比,FVJT帽罩上部的规整填料是半开放结构,气体穿过板孔后不易产生憋压。

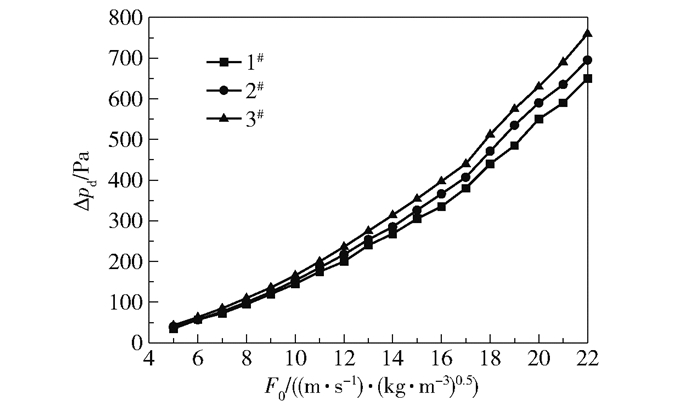

3种倾斜角度的FVJT干板压降随F0的变化规律如图 5所示。可以看出,倾斜角度越大,干板压降也越大,且气速越大干板压降之间的差距越大。

|

图 5 3种角度FVJT干板压降对比 Fig.5 Comparison of dry tray pressure drop for FVJT with three angles |

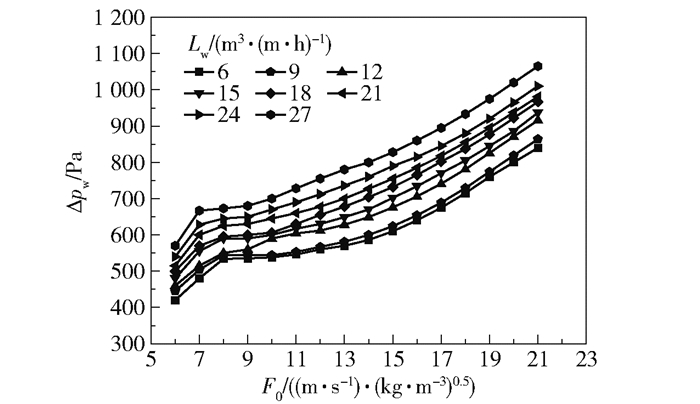

湿板压降Δpw是指气体穿过板上液层引起的阻力损失[12]。湿板压降与气液两相的流动状况密切相关。本文实验塔板在正常操作时液层所引起的阻力由两部分组成:一是气体经导向孔穿过板上液层所克服的阻力;二是气体在帽罩内提升破碎液体时所引起的阻力。图 6为2#塔板湿板压降随F0变化的关系曲线,其中Lw表示溢流强度。

|

图 6 不同溢流强度下湿板压降随F0变化的关系曲线 Fig.6 Relationship between the wet tray pressure drop and F0 for different liquid flow intensities |

从图 6可以看出,当F0一定时,Δpw随溢流强度的增大而增大;当溢流强度一定时,Δpw随F0增大而增大的幅度先较大,再平缓,之后又变大。

湿板压降随F0的增大过程可以分为3个阶段:1)当F0较小时,气体穿过板孔产生的提升力不足以克服自身的重力,此时为漏液阶段,随F0的增大,漏液逐渐减少,气体开始经导向孔穿过板上液层,压降迅速增加;2)当F0继续增大时,矩形孔漏液逐渐消失,气体开始经矩形孔提升液体,漏液和提升相互作用,矩形孔处液体呈脉冲波动状态,湿板压降缓慢增加;3)当F0增大到一定程度后,塔板呈正常操作状态,能量损失主要来源于气体经矩形孔的提升和破碎液体,随着越来越多的液体进入帽罩,液体提升量和液体分散程度也越来越大,湿板压降迅速增加。

目前,广泛地将湿板压降拟合为加和模型,即湿板压降为干板压降与液层阻力之和[13],其关联式为

| $ \Delta p_{\mathrm{w}}=\Delta p_{\mathrm{d}}+\beta h_1 $ | (5) |

式中,β为液层阻力系数,Pa/mm;h1为清液层高度,mm。将2#塔板在溢流强度为15 m3/(m·h)时所测得的实验数据利用式(5)进行拟合,得到关联式

| $ \Delta p_{\mathrm{w}}=1.454 F_0^2+7.16 h_1 $ | (6) |

式中,41 mm < h1 < 60 mm,相关性系数R2=0.997,计算值与实验值误差在5%以内。

将FVJT在溢流强度为15 m3/(m·h)下的湿板压降与文献[11]拟合的New VST以及F1浮阀塔板的湿板压降进行对比,如图 7所示。从图 7可知,在相同的开孔率下,与New VST相比,FVJT的湿板压降降低了10%~20%;当气速较小时,FVJT的湿板压降略高于New VST;随着气速增大,New VST的湿板压降逐渐高于FVJT,且气速越大,压降差距越明显。同时,FVJT和New VST的湿板压降都低于F1浮阀塔板。这是因为对于F1浮阀塔板,气体需要全部通过液层,所以其压降最大;而相较于New VST,FVJT罩体上部疏松的规整填料为液流喷射提供了较大的空间,故压降最小。

|

图 7 3类塔板湿板压降对比 Fig.7 Comparison of wet tray pressure drop for three kinds of trays |

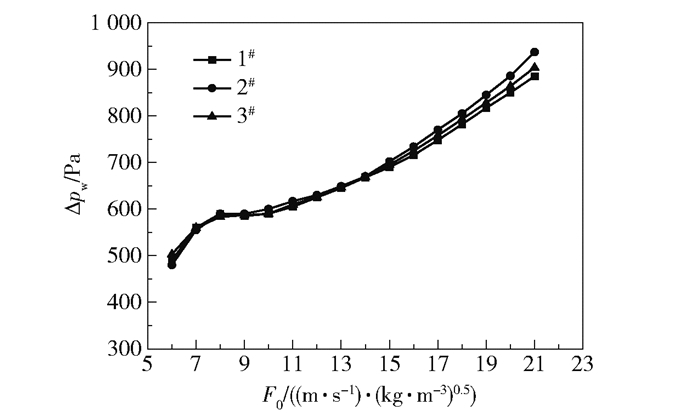

将3种不同倾斜角度的FVJT在溢流强度为15 m3/(m·h)时的湿板压降随F0的变化进行对比,如图 8所示。可以看出,随气速的增大,湿塔压降的大小顺序为2#>3#>1#。这是因为当气速较小时,漏液占主要部分,用于提升液体消耗的能量相差无几;当气速较大时,倾角越大,气体经过帽罩的速度越大,帽罩内外的静压差越大,从而使得进入帽罩内的液体量也越多,湿板压降随之越大;但当倾角过大时,帽罩内空间变小,液体没有获得较好的提升破碎效果,湿板压降降低。

|

图 8 3种角度FVJT湿板压降对比 Fig.8 Comparison of wet tray pressure drop for FVJT with three angles |

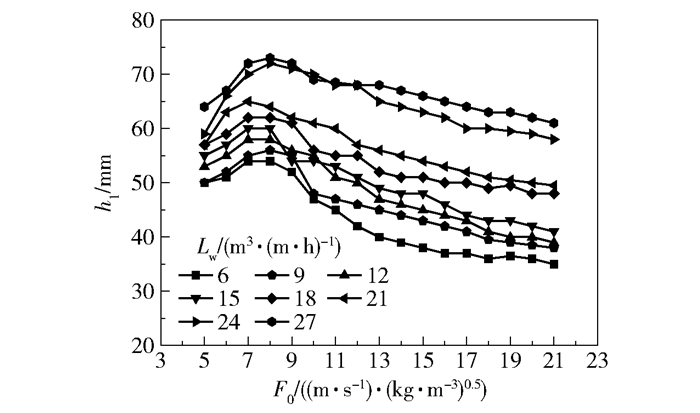

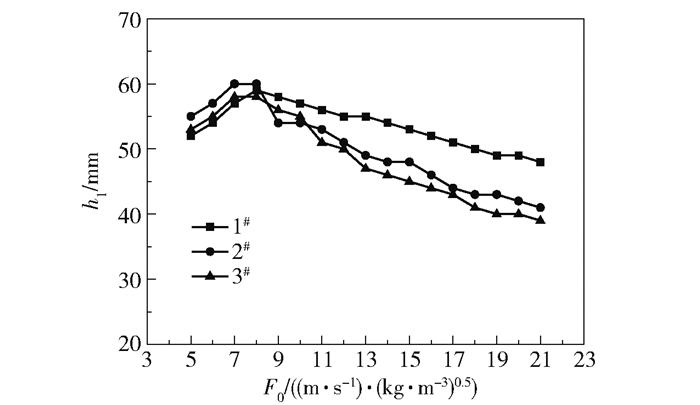

清液层高度h1即板上液层厚度,是塔板持液量与板上气液两相接触状态的反映[14],对其变化规律进行研究,可以更好地掌握板上液体的流动特性。如图 9所示,在不同溢流强度下,整体上清液层高度呈先增加后减小的趋势。对比3种倾斜角度FVJT在溢流强度为15 m3/(m·h)时的清液层高度,结果如图 10所示。倾斜角度越大,进入帽罩内的液体越多,板上清液层高度越小;2#和3#塔板相差不大,且明显低于1#塔板的清液层高度。

|

图 9 不同溢流强度下清液层高度随F0变化的关系曲线 Fig.9 The relationship between the clear liquid height and F0 for different liquid flow intensities |

|

图 10 3种角度FVJT塔板清液层高度对比 Fig.10 Comparison of clear liquid height for FVJT with three angles |

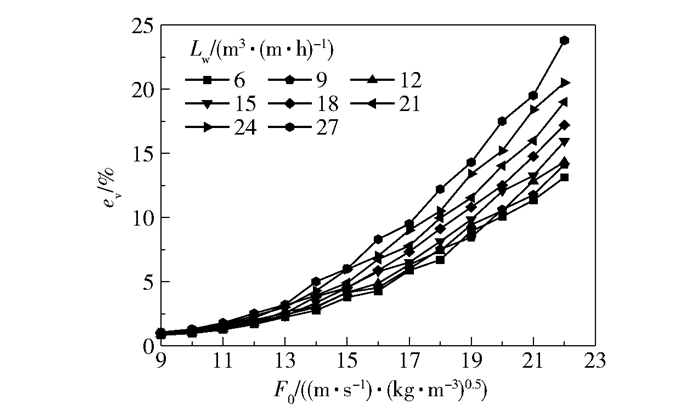

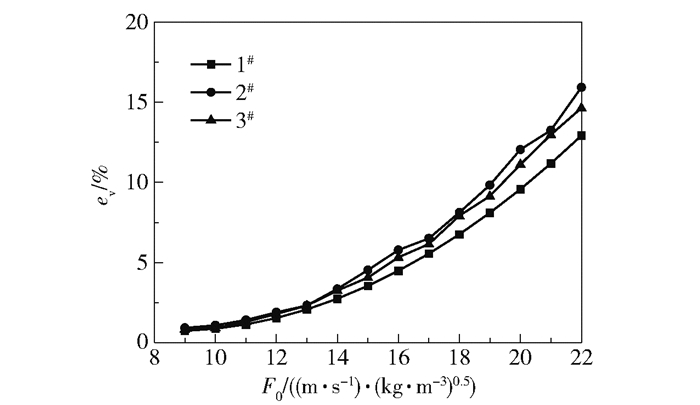

雾沫夹带属于液相返混,是气体包裹着液滴到达上一层塔板的现象。过量的雾沫夹带会影响塔的传质效率[15]。随气速的增大,气体夹带液滴的速度和质量都增大,当夹带率为10%时即达到气相负荷上限。将不同溢流强度下的雾沫夹带率ev随F0的变化关系进行比较,如图 11所示。可以看出,不同溢流强度下的雾沫夹带率均先缓慢增加,再迅速增加;在低气速时,雾沫夹带率保持较小值基本不变,随着气速的增加,不同溢流强度下的雾沫夹带率之间差距越来越大。将3种倾斜角度FVJT在溢流强度为15 m3/(m·h)下的雾沫夹带率进行比较,结果如图 12所示。可以看出,在低气速时,3块塔板的雾沫夹带率都较小且无明显差别;高气速时,雾沫夹带率的大小顺序为2#>3#>1#。这不仅与帽罩的提升性能有关,而且倾角越大,从填料喷出的液流所冲撞的空间也越大,液流冲撞越激烈,被分离板阻挡下来的液量也越少,从而被气流夹带到上一层塔板的液量越多。

|

图 11 不同溢流强度下雾沫夹带率随F0变化的关系曲线 Fig.11 Relationship between the entrainment and F0 for different liquid flow intensities |

|

图 12 3种角度FVJT的雾沫夹带率对比 Fig.12 Comparison of entrainment for FVJT with three angles |

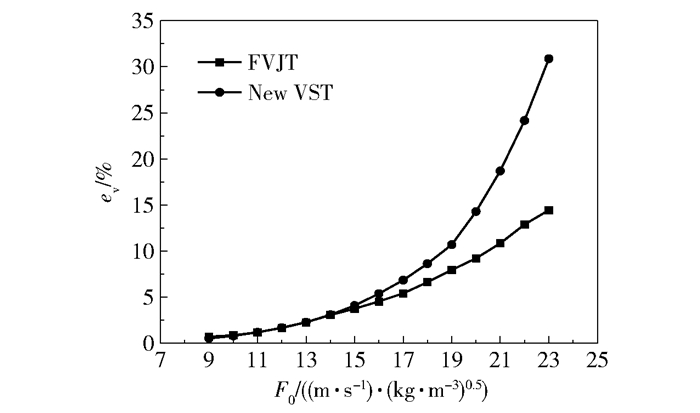

根据文献[11]拟合得到New VST雾沫夹带率ev的关联式为

| $ e_{\mathrm{v}}=7.55 \times 10^{-7} F_0^{4.03}, e_{\mathrm{v}} \leqslant 10 \% $ | (7) |

| $ e_{\mathrm{v}}=1.0 \times 10^{-8} F_0^{5.5}, e_{\mathrm{v}}>10 \% $ | (8) |

在溢流强度为15 m3/(m·h)时,将其与FVJT的雾沫夹带率进行对比,如图 13所示。以夹带率10%为气相负荷上限,此时New VST的孔动能因子F0为18.85 (m/s)·(kg/m3)0.5,而FVJT的F0为20.62 (m/s)·(kg/m3)0.5。

|

图 13 FVJT与New VST的雾沫夹带率对比 Fig.13 Comparison of entrainment for FVJT and New VST |

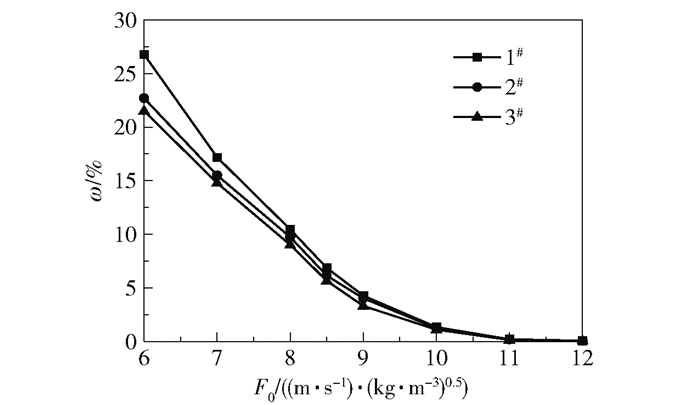

漏液是指液体在塔板上未经接触传质从塔板开孔处落到下一层塔板。在塔板开孔率一定时,气速是影响漏液的主要因素[16]。工业上,将漏液率10%作为精馏塔的气相负荷下限。图 14为不同溢流强度下漏液率ω随F0变化的关系曲线。从图中可以看出,随F0的增加,漏液率迅速减小到10%以下,直至为0,且溢流强度对漏液率的影响越来越小。原因在于,随着气速的增加,矩形孔处的漏液迅速减小,当只有导向孔处漏液时,漏液率逐步减小至0。对比3种不同角度FVJT在溢流强度15 m3/(m·h) 下的漏液率(图 15),可以看出1#塔板的漏液率明显高于2#、3#塔板。

|

图 14 不同溢流强度下漏液率随F0变化的关系曲线 Fig.14 Relationship between the weeping and F0 for different liquid flow intensities |

|

图 15 3种角度FVJT的漏液率对比 Fig.15 Comparison of weeping for FVJT with three angles |

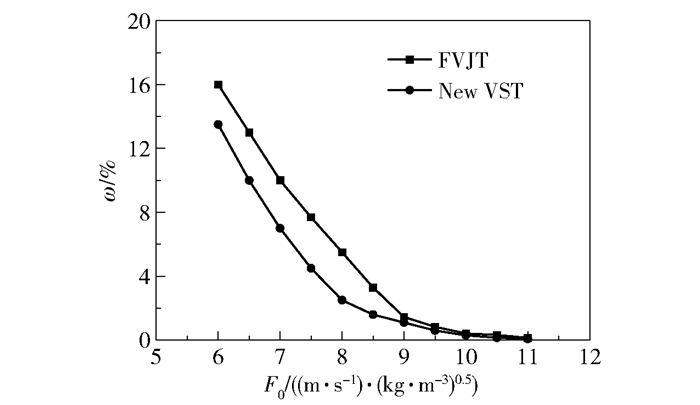

在溢流强度为15 m3/(m·h)时,不同气速下New VST和FVJT的漏液率对比如图 16所示。文献[11]通过实验测得,在漏液率为10%时New VST的孔动能因子F0≥5.8~7.4(m/s)·(kg/m3)0.5,而FVJT达到此漏液量时,其F0≥7.1~8.5(m/s)·(kg/m3)0.5,即在相同的孔气速条件下,FVJT比New VST的漏液量稍大。

|

图 16 FVJT与New VST的漏液率对比 Fig.16 Comparison of weeping for FVJT and New VST |

塔板传质效率又称默弗里单板效率,用于表示1块塔板的传质性能。本文采用氧解析实验,通过测定塔板进出口液体含氧量再利用式(9)计算传质效率。

| $ E_{\mathrm{ML}}=\frac{X_{\mathrm{i}}-X_{\mathrm{o}}}{X_{\mathrm{i}}-X_{\mathrm{i}}^*} \times 100 \% $ | (9) |

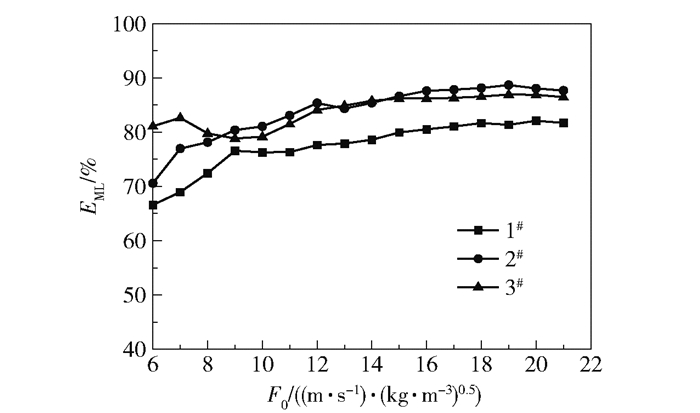

式中,EML为传质效率;Xi为塔板进口水中的含氧量,mg/L;Xo为塔板出口水中的含氧量,mg/L;Xi*为实验温度下水中的平衡含氧量,mg/L。图 17为3种不同倾斜角度FVJT在溢流强度为18 m3/(m·h)时的板效率对比。可以看出,随F0的增加,板效率总体呈现出先增加后趋于平缓、最后略有减小的趋势。原因在于,在低气速时,塔板处于严重漏液状态,气液未进行充分的接触,导致板效率较低;随气速增大,漏液消失,板效率迅速增大,塔板进入正常操作状态,此时,液体在帽罩内经历的拉膜、提升、破碎、喷射过程是进行气液传质的主要过程,气速越大,提升速度、提升量以及破碎程度也越大,从而板效率也随之增加;但气速过大时,会导致大量传质完全的液体没有从降液管落下,造成测得的板效率下降。对比3种不同倾斜角度FVJT可以看出,2#和3#塔板的板效率接近且显著优于1#塔板。帽罩倾角越大,液体获得的提升力也越大,更多的液体进入帽罩,气液接触更充分;同时,帽罩倾角越大,从填料喷出的液流所冲撞的空间也越大,气液传质更完全。但当倾斜角度过大时,帽罩内流道空间较小,大量液体未被提升到上段填料部分而是从下端升气筒侧壁的喷射孔喷出,气液传质受到限制。

|

图 17 3种不同倾斜角度的FVJT传质效率对比 Fig.17 Comparison of mass transfer efficiency for FVJT with three angles |

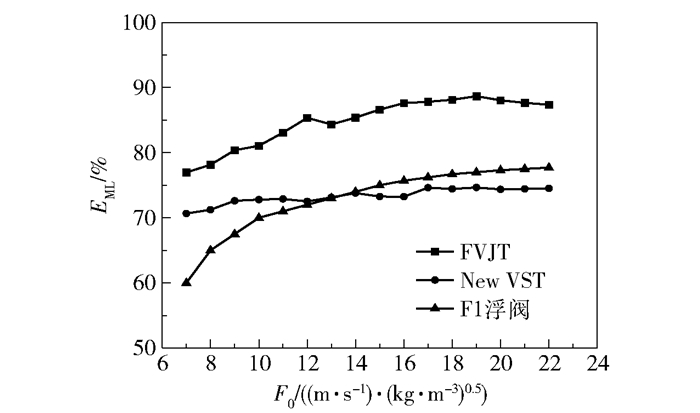

为了进一步衡量FVJT的传质性能,图 18绘出了FVJT、New VST及F1浮阀这3类塔板在溢流强度为15 m3/(m·h)时的传质效率随F0的变化曲线。可以看出,FVJT的传质效率明显高于另外两类塔板[17],其数值提高了约13%~17%。

|

图 18 3类塔板传质效率对比 Fig.18 Comparison of mass transfer efficiency for three kinds of trays |

(1) 导向立体喷射复合塔板“渐缩渐扩”的帽罩结构可以获得较好的提升效果与喷射效果,使得气液接触更充分,传质效率增加。同时疏松的规整填料既能分割流道空间提供传质表面,又因其具有的半开放结构解决了帽罩憋压的问题,降低了气体通过塔板时的阻力损失。

(2) 由冷模实验测得FVJT塔板的流体力学数据,与开孔率相同的New VST塔板相比,FVJT塔板干板压降降低20%~30%,湿板压降降低了10%~20%。此外,由于雾沫夹带率小,FVJT的气相负荷上限高,操作弹性大。

(3) 与传统塔板相比,本文所设计的FVJT将传质过程转移到板间空间,有利于气液接触界面的快速更新,加快了质量传递。采用氧解析法测得的FVJT板效率在75%以上,传质效率与New VST和F1浮阀塔板相比提高了约13%~17%,其中立体帽罩倾斜角度为6°时的板效率最高。

| [1] |

计建炳, 谭天恩. 我国塔器技术的进展[J]. 化工进展, 2001, 20(1): 43-48. JI J B, TAN T E. Progress of tower technology in China[J]. Chemical Industry and Engineering Progress, 2001, 20(1): 43-48. (in Chinese) |

| [2] |

任海伦, 安登超, 朱桃月, 等. 精馏技术研究进展与工业应用[J]. 化工进展, 2016, 35(6): 1606-1626. REN H L, AN D C, ZHU T Y, et al. Distillation technology research progress and industrial application[J]. Chemical Industry and Engineering Progress, 2016, 35(6): 1606-1626. (in Chinese) |

| [3] |

于凤文, 姚克俭, 计建炳, 等. 复合塔板传质性能研究[J]. 化学工程, 2000, 28(2): 6-10. YU F W, YAO K J, JI J B, et al. Study on mass transfer performance of compound tray[J]. Chemical Engineering, 2000, 28(2): 6-10. (in Chinese) |

| [4] |

江山, 胡大鹏, 金鑫, 等. 大通量板式塔研究进展[J]. 化工装备技术, 2015, 36(5): 31-34, 40. JIANG S, HU D P, JIN X, et al. Research progress of high-capacity plate column[J]. Chemical Equipment Technology, 2015, 36(5): 31-34, 40. (in Chinese) |

| [5] |

王良华, 计建炳, 姚克俭, 等. 穿流板结构参数对复合塔板的性能影响[J]. 化学工程, 2000, 28(1): 14-17. WANG L H, JI J B, YAO K J, et al. The effect of the dual-flow tray's parameters on the performance of the compound trays[J]. Chemical Engineering, 2000, 28(1): 14-17. (in Chinese) |

| [6] |

哈婧, 王金戌, 王树楹. 新型复合塔板JCPT的性能及工业应用[J]. 化工科技, 1999, 7(2): 27-31. HA J, WANG J X, WANG S Y. Characteristics of jet coflow packing tray and its application in industry[J]. Science & Technology in Chemical Industry, 1999, 7(2): 27-31. (in Chinese) |

| [7] |

杨硕, 舒亚胜, 李群生, 等. 导向梯形喷射填料式塔板的流体力学与传质性能研究[J]. 北京化工大学学报(自然科学版), 2019, 46(1): 9-15. YANG S, SHU Y S, LI Q S, et al. Hydrodynamics and mass transfer performance of a flow-guided trapezoid spray-packing tray[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2019, 46(1): 9-15. (in Chinese) |

| [8] |

ZHAO H K, LI L, WANG B H, et al. Hydrodynamics performance and tray efficiency analysis of the novel vertical spray packing tray[J]. Chinese Journal of Chemical Engineering, 2018, 26: 2448-2454. |

| [9] |

李群生, 张满霞, 汤效飞, 等. 导向筛板-导向浮阀塔板性能的实验研究[J]. 北京化工大学学报(自然科学版), 2013, 40(5): 1-6. LI Q S, ZHANG M X, TANG X F, et al. Experimental studies of the flow-guided sieve-valve trays[J]. Journal of Beijing University of Chemical Technology(Natural Science), 2013, 40(5): 1-6. (in Chinese) |

| [10] |

赖文衡. 关于新型垂直筛板塔板压降问题[J]. 化学工程, 1983(5): 38-45. LAI W H. Pressure drop of new vertical sieve tray[J]. Chemical Engineering, 1983(5): 38-45. (in Chinese) |

| [11] |

杜佩衡, 于文奎, 王庆瑶. 新型垂直筛板流体力学性能研究[J]. 石油化工设备, 1986, 15(9): 1-8. DU P H, YU W K, WANG Q Y. Study on hydrodynamic characteristics in new vertical sieve tray[J]. Petro-chemical Equipment, 1986, 15(9): 1-8. (in Chinese) |

| [12] |

WANG H H, NIU X W, LI C L, et al. Combined trapezoid spray tray (CTST)-a novel tray with high separation efficiency and operation flexibility[J]. Chemical Engineering and Processing: Process Intensification, 2017, 112: 38-46. |

| [13] |

李群生. 传质分离理论与现代塔器技术[M]. 北京: 化学工业出版社, 2016: 95-108. LI Q S. Mass transfer separation theory and modern tower technology[M]. Beijing: Chemical Industry Press, 2016: 95-108. (in Chinese) |

| [14] |

王志英, 李春利, 王洪海, 等. 新型立体传质塔板板上液层的研究[J]. 现代化工, 2007, 27(增刊1): 310-312, 314. WANG Z Y, LI C L, WANG H H, et al. Study on clear liquid height on new combined trapezoid spray tray[J]. Modern Chemical Industry, 2007, 27(suppl l): 310-312, 314. (in Chinese) |

| [15] |

兰州石油机械研究所. 现代塔器技术[M]. 2版. 北京: 中国石化出版社, 2005: 552-554. Lanzhou Machinery Research Institute. The modern column techniques[M]. 2nd ed. Beijing: China Petrochemical Press, 2005: 552-554. (in Chinese) |

| [16] |

LOCKETT M J, BANIK S. Weeping from sieve trays[J]. Industrial & Engineering Chemistry Process Design and Development, 1986, 25(2): 561-569. |

| [17] |

刘衍烈, 王昂, 翁力, 等. 新型垂直筛板的塔板分离效率研究[J]. 化学工程, 1983(5): 24-37. LIU Y L, WANG A, WENG L, et al. Study on tray separation efficiency of new vertical sieve tray[J]. Chemical Engineering, 1983(5): 24-37. (in Chinese) |