2. 北京化工大学 教育部超重力工程研究中心,北京 100029

2. Research Center of the Ministry of Education for High Gravity Engineering and Technology, Beijing University of Chemical Technology, Beijing 100029, China

在金属表面覆盖有机涂层是延缓金属腐蚀的常见手段[1],有机涂层在金属基材和腐蚀环境之间起着隔绝作用,可阻碍腐蚀介质渗透到金属表面[2]。但是,有机涂料中含有的大量易挥发性有机物会对环境造成污染,不符合绿色环保的理念[3]。水性涂料对环境较为友好,是未来涂料的发展趋势[4]。但是水性涂料的耐腐蚀能力不如传统的有机溶剂涂料,限制了其广泛应用。

在水性涂层中添加适量的填料(如防腐颜料、纳米颗粒等)可有效提高水性涂层的防腐性能[5-6]。层状双氢氧化合物(layered double hydroxide, LDH)为二维层状结构,由带正电荷的金属氢氧化物、层间带负电荷的阴离子以及水分子组成[7-8]。层间的阴离子具有离子交换性,可捕获腐蚀性氯离子,也可插入不同的阴离子缓蚀剂,因此LDH可以作为缓蚀剂的纳米容器,用于水性涂层的长效防护[9-10]。Mei等[11]采用煅烧-再水化法制备了氨基苯甲酸酯插层的MgAl-LDH,电化学测试结果表明,水性环氧树脂中添加适量的氨基苯甲酸酯插层的MgAl-LDH可以明显提高水性涂层的耐腐蚀性能。Tabish等[12]采用原位水热法合成了嵌入2-巯基苯并噻唑(MBT)的CaAl-MBT LDH,并作为填料掺入环氧树脂中,与纯树脂相比,添加2% CaAl-MBT LDH的环氧树脂可显著提高涂层的腐蚀防护能力。

富马酸钠是重要的食品添加剂和医药中间体,可用作食品调味料、富马酸亚铁原料和生化研究制剂。Lamaka等[13]研究表明,富马酸钠对于金属的腐蚀具有抑制作用,提示如果将富马酸钠作为缓蚀剂插层到LDH中,有可能提升涂层的防腐蚀性能。目前,还没有相关方面的研究报道。

超重力技术可以通过旋转产生大于重力加速度的向心加速度,能够强化粒子之间的扩散和传质过程,与传统的搅拌釜式反应器(STR)相比,超重力技术可以制备出粒径更小、分布更窄的单分散纳米粒子[14]。为了探究富马酸根插层的MgAl-LDH对水性涂层耐腐蚀性能的影响,本文采用超重力技术制备了富马酸根插层的LDH浆液,然后通过水热处理得到富马酸根插层的LDH粉末。将其添加到水性环氧树脂涂层中,通过浸泡试验和盐雾试验测试了涂层的耐腐蚀性能,以期为水性涂层找到性能优异的功能性填料。

1 实验部分 1.1 实验材料采用马口铁作为基体,试样尺寸120 mm×50 mm× 0.3 mm,用乙醇进行抛光和脱脂;六水合硝酸镁、九水合硝酸铝、氢氧化钠、富马酸钠,均为分析纯,北京市通广精细化工公司;水性环氧树脂(MU-601A)、固化剂(CU-2350),上海润碳新材料有限公司。

1.2 LDH的制备将0.02 mol六水合硝酸镁和0.01 mol九水合硝酸铝溶解在50 mL去离子水中,配成溶液A。将适量氢氧化钠、0.4 g富马酸钠溶解在50 mL去离子水中,得到溶液B。按照文献[14]的方法和工艺参数,采用自制的超重力旋转填充床(RPB)制备LDH粉末。得到的富马酸根插层的LDH粉末记为LDH-Fu。在溶液B中不添加富马酸钠,其他处理过程与上述方法相同,得到硝酸根插层的LDH粉末,记为LDH-NO3-。

1.3 含有LDH的涂层的制备将制备的LDH按不同的用量(LDH占水性环氧树脂的质量分数,下同)添加到环氧树脂中。搅拌5 min,使LDH在环氧树脂中分散均匀。加入固化剂(固化剂和环氧树脂的质量比为1 ∶5),搅拌5 min,得到液体涂料。然后使用涂膜器将液体涂料涂覆在马口铁样板上,在室温下固化72 h,涂层干膜厚度约为40 μm。

1.4 表征与测试采用X射线衍射仪(XRD)(XRD-6000型,日本岛津公司)测试样品的晶体结构,采用CuKα辐射(波长为0.154 18 nm),扫描范围5°~70°,扫描速率10 (°)/min,管电压40 kV,管电流40 mA;采用傅里叶变换红外光谱仪(FT-IR)(TENSOR27型,德国布鲁克公司)测试样品的表面基团,扫描范围4 000~400 cm-1;采用X射线光电子能谱仪(XPS)(Thermo Scientific K-Alpha,美国赛默飞世尔科技公司)分析样品表面成键情况;采用冷场发射扫描电子显微镜(FESEM)(HITACHI S-4700型,日本日立公司)观察样品的微观形貌;采用紫外分光光度计(UV1700PC型,中国上海奥西科学仪器有限公司)测定富马酸根的释放曲线:将2 mg LDH-Fu浸泡在10 mL 0.01 mol/L NaCl溶液中,在210 nm波长处测定离子交换反应前后溶液的吸光度,通过标准曲线得到富马酸根的浓度,绘制其释放曲线;通过附着力测试仪(PosiTest AT-M型,美国DeFelsko公司)测量涂层的附着力;使用接触角测量仪(OCA25型,德国DatePhysics Instruments GmbH公司)测量涂层的接触角。

1.5 浸泡试验将管径40 mm、高度50 mm的聚氯乙烯(PVC) 管固定在覆盖有涂层的马口铁表面,管内加入3.5%(质量分数,下同)NaCl溶液。涂层浸泡一定时间后,采用电化学工作站(Interface 1000型,美国Gamry公司)对涂层进行电化学测试。使用三电极体系,以铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,覆有涂层的马口铁为工作电极(有效接触面积为12.56 cm2)。以开路电位(OCP)为基准,在1 000 kHz~0.05 Hz的频率范围内进行电化学阻抗谱(EIS)测试,使用ZSimpWin软件对EIS数据进行拟合并计算EIS参数。

1.6 盐雾试验涂层的划痕盐雾试验在盐雾箱(YWX/Q-150型,中国南京泰斯特试验设备有限公司)中进行。试验温度为35 ℃,电解液为5% NaCl溶液,pH保持在6.5~7.2。将带有划痕的涂层样板放入盐雾箱中进行盐雾试验,120 h后取出,观察基体表面的腐蚀情况并拍照记录。

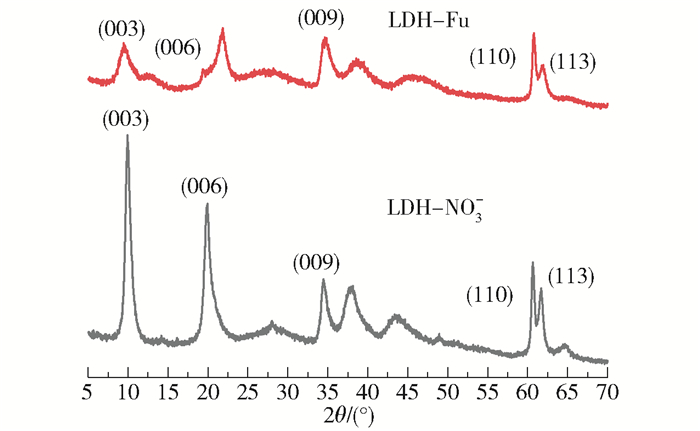

2 结果与讨论 2.1 LDH的晶体结构图 1为LDH-Fu和LDH-NO3-的XRD谱图。由结果可知,所有产物都出现了具有LDH特点的特征衍射峰,分别对应(003)、(006)、(009)、(110)、(113)晶面[15-16],表明使用超重力技术成功合成了LDH。根据Bragg’s定律,计算得到LDH-NO3-的(003)晶面间距为0.88 nm。制备过程中引入富马酸钠后,由于富马酸根插入LDH结构的层间,导致LDH-Fu与LDH-NO3-相比,(003)晶面的衍射峰向左移到9.38°,(003)晶面的间距增加到0.94 nm。由于富马酸根的离子半径比NO3-大,晶面间距的增大说明富马酸根成功置换进入LDH层间。

|

图 1 LDH-Fu和LDH-NO3-的XRD谱图 Fig.1 XRD patterns of LDH-Fu and LDH-NO3- |

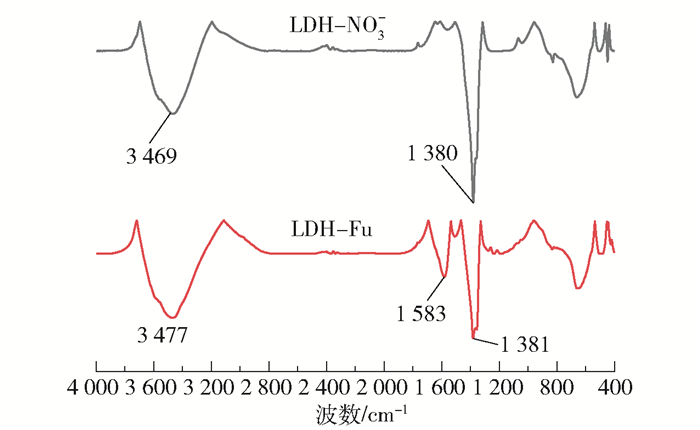

图 2为LDH-Fu和LDH-NO3-的FT-IR谱图。由结果可知,这两种LDH粉末都具有典型的双金属氢氧化物的红外特征吸收峰,分别在3 477 cm-1和3 469 cm-1处出现宽大的羟基和层间结晶水的氢键伸缩吸收带[16-17]。LDH-NO3-在1 380 cm-1附近出现NO3-吸收峰[12],LDH-Fu在1 583 cm-1处出现较强的C=O伸缩振动特征峰,证明富马酸根成功取代NO3-,插入LDH层间。

|

图 2 LDH-Fu和LDH-NO3-的FT-IR谱图 Fig.2 FT-IR spectra of LDH-Fu and LDH-NO3- |

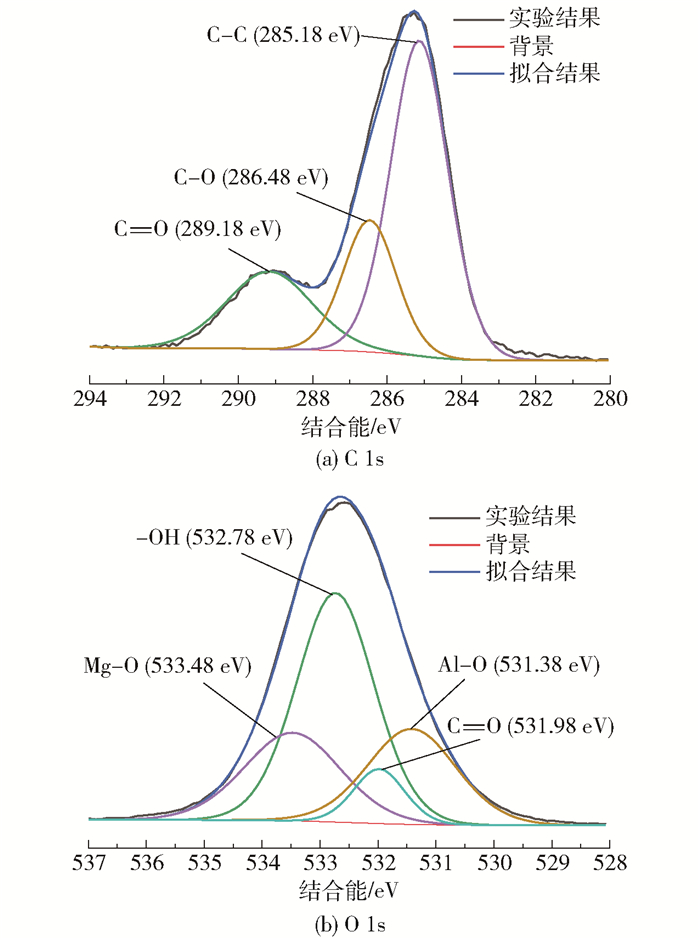

图 3为LDH-Fu的高分辨XPS谱图。可以看出,C 1s在289.18、286.48、285.18 eV处的3个特定吸附峰分别归属于羰基碳(C=O)、C—O键、C—C键[18]。O 1s在533.48、532.78、531.98、531.38 eV处的4个吸附峰分别对应Mg—O键、羟基(—OH)、羰基碳(C=O)、Al—O键[7, 19]。这些特征峰进一步证实了LDH-Fu中含有富马酸根。

|

图 3 LDH-Fu的高分辨XPS谱图 Fig.3 High resolution XPS spectra of LDH-Fu |

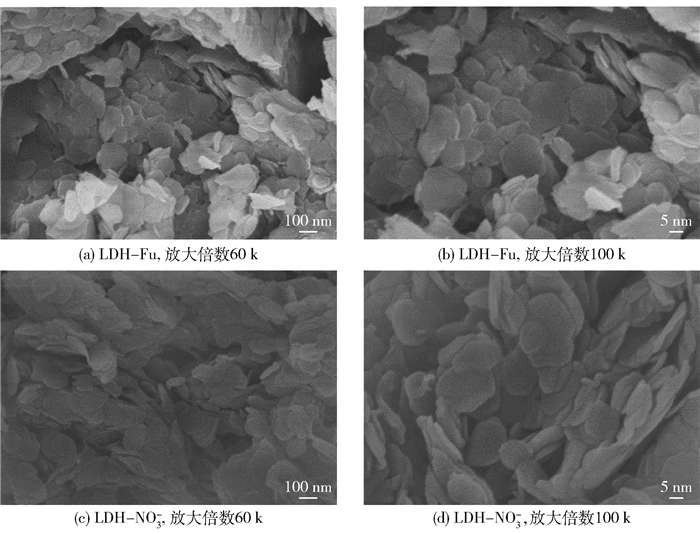

图 4为LDH-Fu和LDH-NO3-的FESEM图。可以看出,与硝酸根插层的LDH相比,富马酸根插层的LDH呈现出更加规则的六边形,并且分散性也更好。

|

图 4 LDH-Fu和LDH-NO3-的FESEM图 Fig.4 FESEM images of LDH-Fu and LDH-NO3- |

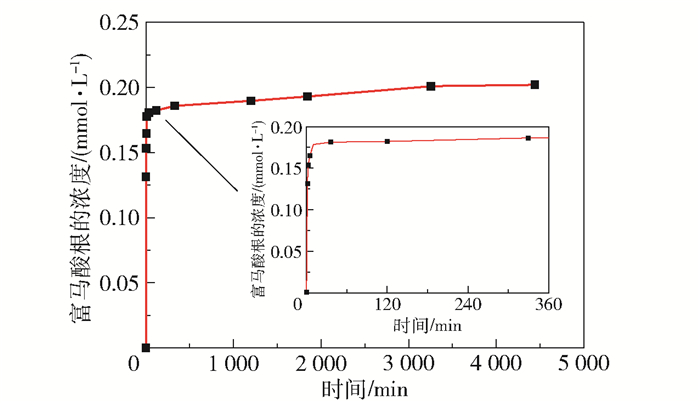

图 5为富马酸根在0.01 mol/L NaCl溶液中从LDH层间的释放曲线。富马酸根在120 min之前从LDH层间的释放速度较快,释放量达到最大释放量的90%;在120 min后,富马酸根的释放速度减小,剩余的富马酸根缓慢释放。结果表明LDH-Fu具有良好的离子释放性能,能够对腐蚀性离子做出快速响应,同时也可以进行长时间的释放。

|

图 5 富马酸根在0.01 mol/L NaCl溶液中从LDH层间的释放曲线 Fig.5 Release curve of fumarate from LDH interlayer in 0.01 mol/L NaCl solution |

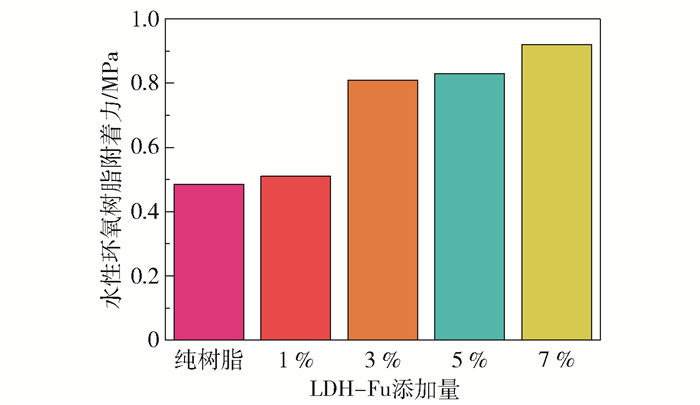

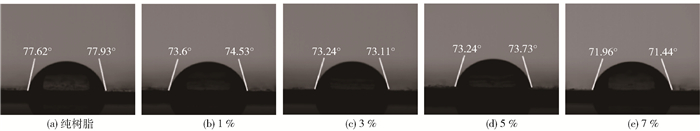

附着力能够体现出涂层性能的优劣,附着力越大表明涂层和金属基体的结合力越强,对金属基体的保护作用越好[20-21]。图 6为添加不同量LDH-Fu的水性环氧树脂涂层的附着力。结果表明,随着LDH-Fu添加量的增加,水性涂层的附着力逐渐增大。图 7是添加不同量LDH-Fu的水性环氧树脂涂层的接触角。由于制备的LDH-Fu具有亲水性,如果加入到涂层中,可能会增大涂层的亲水性,影响涂层的防腐蚀性能。结果表明,与纯环氧树脂涂层相比,LDH-Fu的加入只是略微降低了涂层的接触角,并没有明显提高涂层的亲水性。

|

图 6 添加不同量LDH-Fu的水性环氧树脂涂层的附着力 Fig.6 Adhesion of waterborne epoxy resin coatings with different amounts of LDH-Fu |

|

图 7 添加不同量LDH-Fu的水性环氧树脂涂层的接触角 Fig.7 Contact angles of waterborne epoxy resin coatings with different amounts of LDH-Fu |

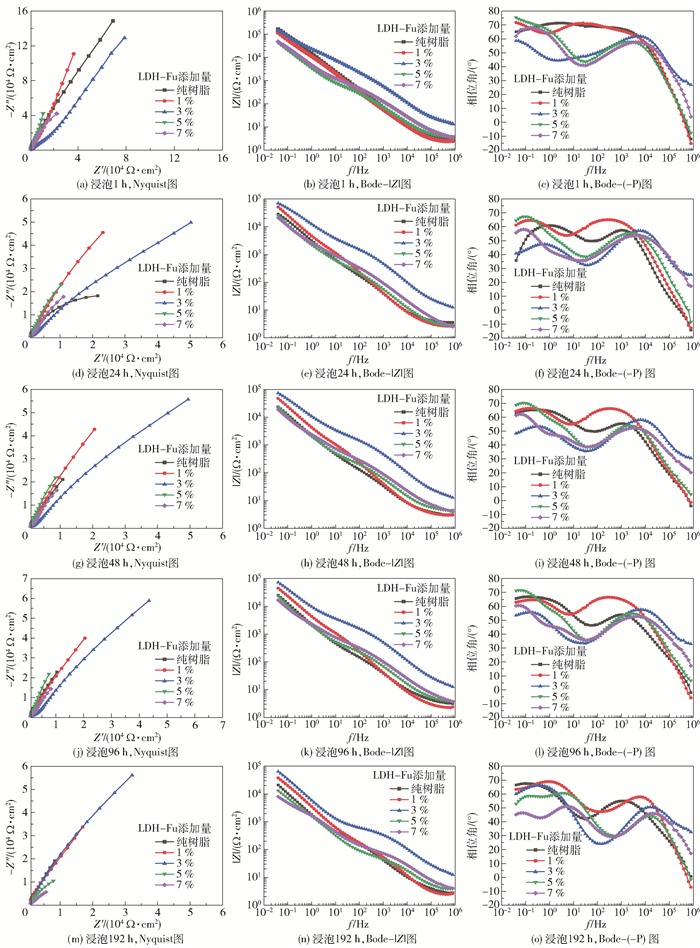

图 8为添加不同量LDH-Fu的水性环氧树脂涂层在3.5% NaCl溶液中浸泡不同时间的EIS。低频阻抗模量通常用于评价涂层的耐蚀性,低频阻抗模量越大,涂层的耐蚀性越好[20]。可以看出:浸泡1 h后,Bode-|Z|图中添加1%和3% LDH-Fu的涂层的低频阻抗模量与纯树脂涂层相近;添加5%和7% LDH-Fu的涂层的低频阻抗值低于纯树脂涂层,原因是过多的LDH-Fu会在涂层中形成更多的缺陷。浸泡24 h后,所有样品的Nyquist图和Bode-(-P)图中均显示出两个时间常数的特征,这表明腐蚀离子通过涂层的微孔和缺陷到达金属与涂层的界面。浸泡96 h后,腐蚀性离子进入涂层内部,Bode-|Z|图中所有涂层的低频阻抗模量降低;同时,Bode-(-P)图中的相位角和Nyquist图中的容抗弧半径也减小。浸泡192 h后,添加7% LDH-Fu的涂层的低频阻抗模量小于104 Ω ·cm2,这可能是由于添加过量LDH-Fu引起的缺陷使涂层失去了保护作用;而此时添加3% LDH-Fu的涂层的低频阻抗模量仍然大于其他涂层,这证明了添加3% LDH-Fu的水性涂层能够更好地保护金属基体。

|

图 8 添加不同量LDH-Fu的水性环氧树脂涂层在3.5% NaCl溶液中浸泡不同时间的EIS Fig.8 EIS of waterborne epoxy resin coatings with different amounts of LDH-Fu soaked in 3.5% NaCl solution for different times |

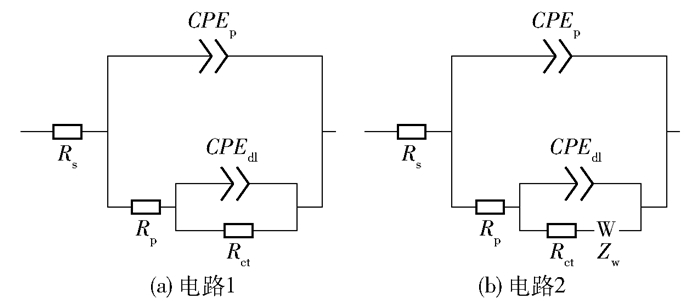

为了更好地了解水性环氧树脂涂层的电化学参数随浸泡时间的变化,使用ZSimpWin软件,选择图 9所示的等效电路对获得的阻抗进行拟合。其中,Rs为溶液电阻,Rp为电解液渗入涂层引起的孔隙电阻,Rct为基体与溶液界面的电荷转移电阻,CPEp和CPEdl分别为涂层电容和涂层-金属基体界面存在的双电层电容,Zw为Warburg扩散阻抗(表示扩散引起的电极表面阻抗值)。

|

图 9 EIS等效电路 Fig.9 Equivalent circuits of EIS |

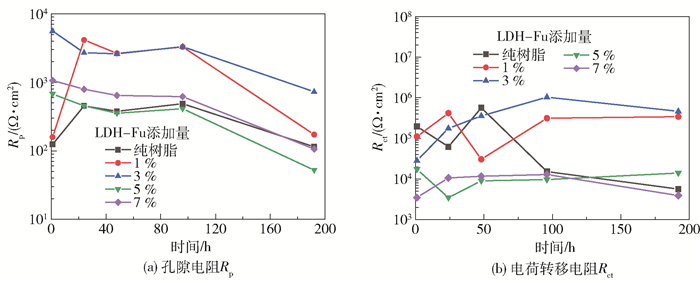

图 10为添加不同量LDH-Fu的水性环氧树脂涂层的孔隙电阻Rp和电荷转移电阻Rct随浸泡时间的变化曲线。Rp是涂层防止腐蚀性离子通过的电阻,反映了涂层对溶液中腐蚀性离子的抗渗透能力,可用于表征涂层的防护性能[22]。由图 10(a)可以看出,浸泡1 h后,添加3% LDH-Fu的涂层的Rp最大,纯树脂涂层的Rp最小。这是因为纯树脂涂层在固化过程中形成微孔,导致屏蔽效果减弱;添加LDH-Fu粉末可以增加腐蚀离子的扩散路径长度,抑制微孔和空穴的形成,同时将腐蚀离子吸收到中间层中,从而改善涂层的防腐性能。浸泡24 h后,LDH-Fu添加量为3%、5%、7%的涂层的Rp均有不同程度的降低;而纯树脂涂层和LDH-Fu添加量为1%的涂层的Rp有所增加,这可能是由于浸泡过程中腐蚀产物堵塞微孔造成的。浸泡192 h后,添加3% LDH-Fu的涂层具有最大的孔隙电阻。

|

图 10 添加不同量LDH-Fu的水性环氧树脂涂层的孔隙电阻Rp和电荷转移电阻Rct随浸泡时间的变化曲线 Fig.10 The pore resistance Rp and charge transfer resistance Rct of waterborne epoxy resin coatings with different amounts of LDH-Fu as a function of immersion time |

电荷转移电阻Rct表示电荷通过金属表面的难度。Rct越大,电荷通过金属表面的难度越大,金属的腐蚀速度越小[23]。由图 10(b)可以看出,纯树脂涂层和添加1% LDH-Fu的涂层的Rct整体上呈现出急剧增大和减小的波动趋势,这是因为腐蚀产物的产生暂时阻止了腐蚀离子的侵蚀,从而Rct增大,然后腐蚀离子穿过腐蚀产物并继续与基体接触,因此Rct减小。在浸泡1~96 h之间,添加3% LDH-Fu的涂层的Rct呈上升趋势,这是因为LDH-Fu可以释放对碳钢具有缓蚀作用的富马酸根[13];浸泡192 h后,其Rct略有下降,此时Rct为464.4 kΩ ·cm2,远大于纯树脂涂层的Rct(5.66 kΩ ·cm2)。

以上结果表明,在LDH-Fu添加量为0~7%的范围内,添加3% LDH-Fu的水性涂层的防护性能最好,此时LDH-Fu粉末在树脂中均匀分散,填充涂层的微孔,同时吸收Cl-[24],释放出富马酸根,作用于涂层-金属基体界面,从而达到良好的防腐效果。

为了比较LDH-NO3-与LDH-Fu对涂层耐腐蚀性能的影响,分别将3% LDH-NO3-和3% LDH-Fu添加到水性环氧树脂涂层中,随后对两组涂层进行浸泡试验,结果如图 11所示。浸泡1 h后,这两种水性涂层的低频阻抗模量相差不大。对于添加3% LDH-NO3-的涂层,浸泡24 h后,其低频阻抗模量急剧下降;浸泡24~96 h时其低频阻抗模量保持稳定,这是因为此时腐蚀性离子进入涂层,与LDH-NO3-接触,并被置换到层间,从而起到了抑制腐蚀的效果;浸泡192 h后,由于LDH-NO3-层间Cl-吸收达到饱和,导致LDH-NO3-不再吸收Cl-,因此添加3% LDH-NO3-的涂层的低频阻抗模量降低。

|

图 11 添加3% LDH-NO3-和添加3% LDH-Fu的水性环氧树脂涂层在3.5% NaCl溶液中浸泡不同时间的EIS Fig.11 EIS of waterborne epoxy coatings with 3% LDH-NO3- and 3% LDH-Fu soaked in 3.5% NaCl solution for different times |

对于添加3% LDH-Fu的涂层,浸泡24 h相比浸泡1 h,其低频阻抗模量降低;在之后的浸泡过程中(24~192 h),其低频阻抗模量保持稳定,这是因为LDH-Fu能够将Cl-吸收进层间,同时释放出富马酸根,起到了良好的缓蚀作用。由2.5节的富马酸根释放曲线可知,LDH-Fu能够对腐蚀性介质快速响应,并且保持长时间的释放,从而使得在浸泡后期其低频阻抗模量能够保持稳定。浸泡192 h后,添加3% LDH-Fu的涂层的低频阻抗模量为64.74 kΩ ·cm2,大于添加3% LDH-NO3-的涂层的低频阻抗模量(11.69 kΩ ·cm2),结果表明与添加3% LDH-NO3-相比,添加3% LDH-Fu可以提高水性涂层的耐蚀性和使用寿命。

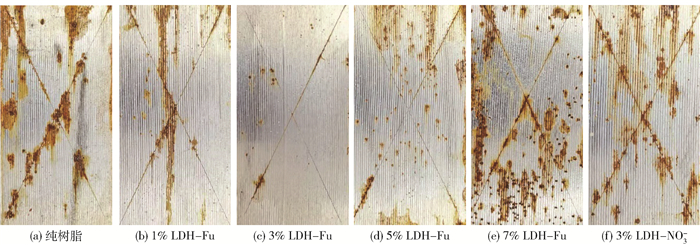

2.8 盐雾试验结果采用盐雾试验测试了添加不同量LDH-Fu和添加3% LDH-NO3-的水性环氧树脂涂层的耐腐蚀性能,结果如图 12所示。可以看出,所有涂层均具有不同程度的腐蚀。其中,纯树脂涂层的划痕腐蚀较为严重,涂层被划伤后,涂层失去了屏蔽作用,腐蚀性离子渗透并与金属基体接触,导致腐蚀快速发生。涂层中添加1%、3%和5% LDH-Fu可减轻涂层的腐蚀程度,划痕处无严重腐蚀痕迹,这是因为当涂层受损时,LDH-Fu可以吸收腐蚀离子并释放缓蚀离子,从而减缓腐蚀。当LDH-Fu的添加量为3%时,涂层的腐蚀程度最轻,表面几乎没有腐蚀痕迹。但是,当LDH-Fu的添加量为7%时,涂层的划痕腐蚀较为严重,并且其他区域存在大量的点蚀,原因是填料过多导致环氧树脂不能完全包覆LDH-Fu,或者LDH-Fu发生团聚,使涂层内部出现缺陷,破坏了涂层的屏蔽性能。虽然大量的LDH-Fu能够释放更多的缓蚀阴离子,但是缺陷的存在使得腐蚀介质极易扩散进入涂层-金属基体界面,因此涂层的腐蚀变得严重。另外,通过比较图 12(c)和(f)可以看出,添加3% LDH-Fu的涂层比添加3% LDH-NO3-的涂层具有更好的耐腐蚀性。以上结果与电化学试验结果一致。

|

图 12 盐雾试验中添加不同量LDH-Fu和添加3% LDH-NO3-的水性环氧树脂涂层的实物图 Fig.12 Actual images of waterborne epoxy resin coatings with different amounts of LDH-Fu and 3% LDH-NO3- in salt spray test |

(1) 采用超重力技术成功制备了富马酸根插层的LDH。与LDH-NO3-相比,LDH-Fu呈现出更加规则的六边形,分散性也更好。

(2) LDH-Fu具有良好的离子释放性能,能对腐蚀性离子做出快速响应,同时能保持长时间的释放。

(3) 在LDH-Fu添加量为0~7%的范围内,随着LDH-Fu添加量的增加,水性涂层的附着力逐渐增加,接触角略微降低。

(4) 浸泡试验与盐雾试验表明:在本文实验范围内,添加3% LDH-Fu的水性涂层具有最佳的防护性能;与添加3% LDH-NO3-相比,添加3% LDH-Fu的水性涂层具有更好的耐蚀性。

| [1] |

栾浩, 孟凡帝, 刘莉, 等. 间苯二胺-氧化石墨烯/有机涂层的制备及防腐性能研究[J]. 中国腐蚀与防护学报, 2021, 41(2): 161-168. LUAN H, MENG F D, LIU L, et al. Preparation and anticorrosion performance of m-phenylenediamine-graphene oxide/organic coating[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(2): 161-168. (in Chinese) |

| [2] |

刘玉欣, 何东昱, 孙哲, 等. 有机涂层防护性能的电化学研究进展[J]. 表面技术, 2021, 50(3): 66-78, 115. LIU Y X, HE D Y, SUN Z, et al. Research progress of electrochemical for protective properties of organic coatings[J]. Surface Technology, 2021, 50(3): 66-78, 115. (in Chinese) |

| [3] |

李伟华, 刘晓杰, 樊伟杰, 等. 负载植酸钠的壳聚糖微球改性水性涂层制备及防腐蚀性能研究[J]. 表面技术, 2017, 46(11): 1-5. LI W H, LIU X J, FAN W J, et al. Preparation and anti-corrosion property of water-based coatings modified with chitosan microspheres loaded with sodium phytate[J]. Surface Technology, 2017, 46(11): 1-5. (in Chinese) |

| [4] |

张晨, 朱占勃, 赵景茂. 两种水性聚氨酯涂层在3种加速老化试验中的性能对比[J]. 表面技术, 2021, 50(10): 330-336. ZHANG C, ZHU Z B, ZHAO J M. Property comparison of two water-based polyurethane coatings in three accelerated aging experiments[J]. Surface Technology, 2021, 50(10): 330-336. (in Chinese) |

| [5] |

安成强, 李庆鲁, 郝建军. 纳米二氧化钛硅烷接枝密度对水性环氧涂层耐蚀性能的影响[J]. 表面技术, 2020, 49(3): 248-254, 339. AN C Q, LI Q L, HAO J J. Effect of grafting density of nano-TiO2 silane on corrosion resistance of waterborne epoxy coatings[J]. Surface Technology, 2020, 49(3): 248-254, 339. (in Chinese) |

| [6] |

高燕, 刘成宝, 任思明, 等. 色氨酸功能化石墨烯改性水性环氧涂层的耐蚀行为研究[J]. 表面技术, 2018, 47(12): 263-269. GAO Y, LIU C B, REN S M, et al. Corrosion resistance of modified waterborne epoxy coating by tryptophan functionalized graphene[J]. Surface Technology, 2018, 47(12): 263-269. (in Chinese) |

| [7] |

KUMARI P, PAL B, DAS R K. Superior adsorptive removal of eco-toxic drug diclofenac sodium by Zn-Al LDH · xBi2O3 layer double hydroxide composites[J]. Applied Clay Science, 2021, 208(1): 106119. |

| [8] |

HU J L, GAN M Y, MA L, et al. Preparation and enhanced properties of polyaniline/grafted intercalated ZnAl-LDH nanocomposites[J]. Applied Surface Science, 2015, 328: 325-334. DOI:10.1016/j.apsusc.2014.12.042 |

| [9] |

SU Y, QIU S H, YANG D P, et al. Active anti-corrosion of epoxy coating by nitrite ions intercalated MgAl LDH[J]. Journal of Hazardous Materials, 2020, 391(21): 122215. |

| [10] |

SERDECHNOVA M, SALAK A N, BARBOSA F S, et al. Interlayer intercalation and arrangement of 2-mercaptobenzothiazolate and 1, 2, 3-benzotriazolate anions in layered double hydroxides: in situ X-ray diffraction study[J]. Journal of Solid State Chemistry, 2016, 233: 158-165. DOI:10.1016/j.jssc.2015.10.023 |

| [11] |

MEI Y J, XU J X, JIANG L H, et al. Enhancing corrosion resistance of epoxy coating on steel reinforcement by aminobenzoate intercalated layered double hydroxides[J]. Progress in Organic Coatings, 2019, 134: 288-296. DOI:10.1016/j.porgcoat.2019.05.023 |

| [12] |

TABISH M, ZHAO J M, WANG J B, et al. Improving the corrosion protection ability of epoxy coating using CaAl LDH intercalated with 2-mercaptobenzothiazole as a pigment on steel substrate[J]. Progress in Organic Coatings, 2022, 165: 106765. DOI:10.1016/j.porgcoat.2022.106765 |

| [13] |

LAMAKA S V, VAGHEFINAZARI B, MEI D, et al. Comprehensive screening of Mg corrosion inhibitors[J]. Corrosion Science, 2017, 128: 224-240. DOI:10.1016/j.corsci.2017.07.011 |

| [14] |

张俊, 赵景茂, 邵磊, 等. 超重力法制备的LDH涂层对镁合金耐蚀性的提升作用[J]. 北京化工大学学报(自然科学版), 2021, 48(6): 17-24. ZHANG J, ZHAO J M, SHAO L, et al. Improvement effect of LDH coating prepared by the high gravity method on corrosion resistance of magnesium alloy[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2021, 48(6): 17-24. (in Chinese) |

| [15] |

SUBASRI R, RAJU K R C S, REDDY D S, et al. Environmentally friendly Zn-Al layered double hydroxide (LDH)-based sol-gel corrosion protection coatings on AA 2024-T3[J]. Journal of Coatings Technology and Research, 2019, 16(5): 1447-1463. DOI:10.1007/s11998-019-00229-y |

| [16] |

LI W H, LIU A, TIAN H W, et al. Controlled release of nitrate and molybdate intercalated in Zn-Al-layered double hydroxide nanocontainers towards marine anticorrosion applications[J]. Colloid and Interface Science Communications, 2018, 24: 18-23. DOI:10.1016/j.colcom.2018.03.003 |

| [17] |

LI D D, WANG F Y, YU X, et al. Anticorrosion organic coating with layered double hydroxide loaded with corrosion inhibitor of tungstate[J]. Progress in Organic Coatings, 2011, 71: 302-309. DOI:10.1016/j.porgcoat.2011.03.023 |

| [18] |

WU W, SUN X, ZHU C L, et al. Biocorrosion resistance and biocompatibility of Mg-Al layered double hydroxide/poly-L-glutamic acid hybrid coating on magnesium alloy AZ31[J]. Progress in Organic Coatings, 2020, 147: 105746. DOI:10.1016/j.porgcoat.2020.105746 |

| [19] |

ZONG P F, SHAO M, CAO D L, et al. Synthesis of potential Ca-Mg-Al layered double hydroxides coated graphene oxide composites for simultaneous uptake of europium and fulvic acid from wastewater systems[J]. Environmental Research, 2021, 196: 110375. DOI:10.1016/j.envres.2020.110375 |

| [20] |

张永兴, 陈守刚, 李航, 等. 氮化硅掺杂环氧树脂复合涂层的制备及耐腐蚀性能研究[J]. 表面技术, 2018, 47(1): 100-108. ZHANG Y X, CHEN S G, LI H, et al. Preparation of silicon nitride doped epoxy-based composite coatings and their corrosion resistance[J]. Surface Technology, 2018, 47(1): 100-108. (in Chinese) |

| [21] |

BAHLAKEH G, RAMEZANZADEH B, RAMEZANZADEH M, et al. Cerium oxide nanoparticles influences on the binding and corrosion protection characteristics of a melamine-cured polyester resin on mild steel: an experimental, density functional theory and molecular dynamics simulation study[J]. Corrosion Science, 2017, 118: 69-83. DOI:10.1016/j.corsci.2017.01.021 |

| [22] |

YU D Y, WEN S G, YANG J X, et al. RGO modified ZnAl-LDH as epoxy nanostructure filler: a novel synthe-tic approach to anticorrosive waterborne coating[J]. Surface & Coatings Technology, 2017, 326: 207-215. |

| [23] |

HAYATDAVOUDI H, RAHSEPAR M. Smart inhibition action of layered double hydroxide nanocontainers in zinc-rich epoxy coating for active corrosion protection of carbon steel substrate[J]. Journal of Alloys and Compounds, 2017, 711: 560-567. DOI:10.1016/j.jallcom.2017.04.044 |

| [24] |

TEDIM J, KUZNETSOVA A, SALAK A N, et al. Zn-Al layered double hydroxides as chloride nanotraps in active protective coatings[J]. Corrosion Science, 2012, 55: 1-4. DOI:10.1016/j.corsci.2011.10.003 |