随着航天航空技术的发展,对航天器表面隔热防护材料的轻量化和耐热性能的要求越来越高。烧蚀材料作为一种固体隔热材料,具有密度小、热导率低、抗高温歧变的特点,已逐渐取代了传统的高熔点金属材料[1-4]。目前,以树脂为基体,将超低密度的薄壁中空微球和作为增强体的碳纤维混合而成的低密度烧蚀材料成为航天隔热领域研究的热点[5-7]。

低密度烧蚀材料由各组分原料通过相应的手段混合,得到均匀的预混料后固化而制得。轻质隔热填料通常选用低密度中空薄壁的玻璃微球和酚醛微球,但薄壁结构在混合过程中极易破损,微球破损率直接影响材料的隔热性能;碳纤维作为增强体在基体中的混合均匀性将影响材料的力学性能、热物理性能与烧蚀性能。因此,预混料中各组分的混合均匀性和微球破损率是衡量烧蚀材料机械性能和隔热性能的重要技术指标[8-13]。

研究发现,在制备低密度薄壁中空微球的预混料时,微球破损率与预混料的密度之间呈线性相关[14-16],因此业界通常以预混料的密度来间接表征微球破损率。但是,由于缺乏标准化的测试仪器检测预混料的混合均匀度和微球破损率,目前多采取传统的手工填充称量瓶的方法,即多次选取不同区域的预混料测量其密度,通过密度的重复测试精度来分析混合均匀性和最佳的中空微球填充量,测量结果受人为因素的影响极大,因此这种测试方法的精度低、重复性差[15-17]。针对上述问题,本文基于多级粉体堆积理论,建立了低密度薄壁中空微球预混料的堆积模型和理论密度计算方法;基于微球混合物的图像色彩亮度和混合均匀性存在一定映射关系,采用图像二值法对图像进行处理,并通过PLC实现压力和位移的精确可控,设计了预混料密度及均匀性测量系统,并经过实验验证了该测量系统的可行性。

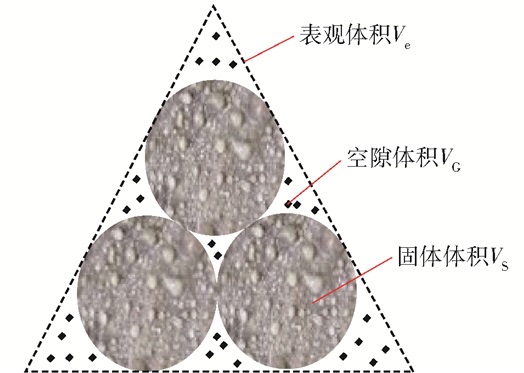

1 低密度薄壁中空微球混合物密度测量方法 1.1 低密度薄壁中空微球堆积体积的表征方法低密度烧蚀预混料由一种或两种低密度薄壁中空微球与黏合剂、碳纤维按一定比例混合均匀而制成。当采用密度间接表征微球破损率时,以混合均匀的预混料的理论密度为参考,而理论密度计算的难点在于体积的计算。混合物以中空微球为主体,其堆积体积可以表征为固体体积(VS)、空隙体积(VG)和表观体积(Ve)。图 1是在理想球体堆积单元中三者关系的示意图,在理想状态下,Ve=VG+VS。

|

图 1 理想球体堆积单元示意图 Fig.1 Schematic diagram of the ideal sphere stacking unit |

酚醛微球的大小不一,并非理想球体,在计算纯酚醛微球的体积时,可用多级粉体堆积模型处理。根据颗粒大小将酚醛微球分为多个粒级,计算时分别将每一粒级作为基础颗粒,其对应的空隙体积分数hs的计算公式如式(1)[18]所示。

| $ \left\{\begin{array}{l} h_{\mathrm{s}}=K_{0}-\sum\limits_{i=1}^{n} \alpha_{\mathrm{s}, i} S_{i} \\ \sum\limits_{i=1}^{n} S_{i}=1 \end{array}\right. $ | (1) |

式中:K0为单一粒径粉体的空隙体积分数,αs, i为i粒级微球的干扰系数,Si为i粒级微球所占整个微球的固体体积分数,n为粒级组分数。

在纯酚醛微球物料中,酚醛微球的固体体积分数KS1和空隙体积分数KG1可由式(2)[18]计算。

| $ \left\{\begin{array}{l} K_{\mathrm{S} 1}=\frac{1}{1+h_{\mathrm{s}, \max }} \\ K_{\mathrm{G} 1}=1-\frac{1}{1+h_{\mathrm{s}, \max }} \end{array}\right. $ | (2) |

式中:hs, max为空隙体积分数的最大值。由此可得纯酚醛微球物料中酚醛微球的固体体积VS1和空隙体积VG1,如式(3)所示。

| $ \left\{\begin{array}{l} V_{\mathrm{S} 1}=K_{\mathrm{S} 1} V_{\mathrm{e} 1} \\ V_{\mathrm{G} 1}=K_{\mathrm{G} 1} V_{\mathrm{e} 1} \end{array}\right. $ | (3) |

式中:Ve1为纯酚醛微球物料的表观体积。玻璃微球因尺寸均匀可视为理想球体,在理想的压实状态下,纯玻璃微球的固体体积分数KS2和空隙体积分数KG2分别为0.625和0.375[14]。

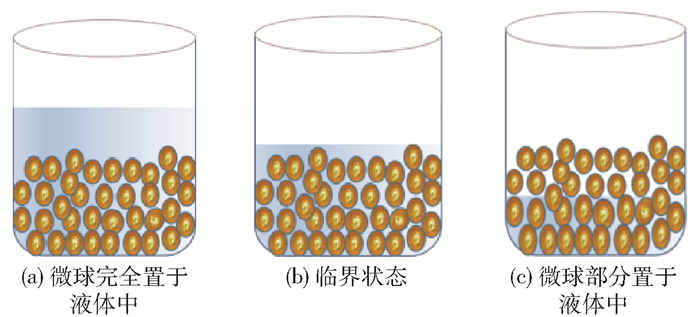

在酚醛微球和玻璃微球的混合物中,酚醛微球和玻璃微球分别被视为粗粉和细粉。若细颗粒的固体体积VS2大于粗颗粒的空隙体积VG1,则微球混合物的空隙体积为细颗粒的空隙体积;反之,微球混合物的空隙体积为粗颗粒的空隙体积与细颗粒的固体体积之差[19-20]。在微球混合物中加入液体(如环氧树脂),液体体积与微球混合物的体积存在3种关系,如图 2所示。图 2(a)表示微球完全置于液体中,此时预混料体积为微球固体体积与液体体积之和;图 2(b)和(c)分别表示微球与液体刚好相互充满(临界状态)以及微球部分置于液体中,此时预混料体积为微球的表观体积。

|

图 2 预混料中固-液体积分布示意图 Fig.2 Schematic diagram of the solid-liquid volume distribution in the premix |

通过以上理论分析可以确定低密度薄壁中空微球多组分预混料的理论体积。在使薄壁微球不产生破损的临界压力下,预混料的实际体积可以通过容器的几何尺寸得到,当测定出预混料的质量时,就可得到预混料的理论密度和实测密度,如式(4)所示。

| $ \left\{\begin{array}{l} \rho_{\mathrm{q}}=\frac{m}{V_{\mathrm{q}}} \\ \rho=\frac{m}{V} \\ V={\rm{ \mathsf{ π}}} r^{2} h \\ V_{\mathrm{q}}=f\left(V_{\mathrm{G} 1}, V_{\mathrm{S} 1}, V_{\mathrm{G} 2}, V_{\mathrm{S} 2}\right)={\rm{ \mathsf{ π}}} r^{2} h_{1} \end{array}\right. $ | (4) |

式中:ρq为预混料的理论密度,g/cm3,该值与两种微球的空隙体积和固体体积有关;ρ为预混料的实测密度,g/cm3;m为预混料的质量,g;V为预混料的实测体积,cm3;Vq为预混料的理论体积,cm3,该值与预混料中不同微球的表征体积有关;r为填料容器的底面半径,cm;h为实测的物料高度,cm;h1为理想压实后的物料高度,cm;VG2为玻璃微球的空隙体积,cm3;VS2为玻璃微球的固体体积,cm3。

1.2 混合物的填充压实临界压力确定方法在保证不被剪切破损的前提下,将中空薄壁微球与黏结剂和其他填料混合为预混料,混合后存在一定的空隙。测试时对预混料施加一定压力,玻璃微球和酚醛微球因中空、壁薄,在搅拌过程中极易受损,且预混料物料的黏度高,易发生粘连现象,很难压实。因此,确定混合物的填充压实临界压力F0至关重要,既要将预混料中的空隙压实,又不能造成微球的二次破损。多次重复实验证明F0与填料容器的底面半径r和物料压实后的高度h1成正相关关系,F0可由式(5)[15-16]确定。

| $ F_{0}=\lambda r h_{1}+b $ | (5) |

式中:b为修正项,N;λ为综合影响参数,N/cm2,该值是微球混合物各组分物性参数的函数(式(6))。

| $ \lambda=f\left(\eta, \nu, P_{0}\right) $ | (6) |

式中:η为混合物黏滞力因子;ν为混合物流动性参数;P0为微球破损时的临界压强,Pa;λ为参数η、ν和P0的一个映射,在固定配方中η、ν和P0均为定值,因此λ值也是确定的[15-16]。

当测量容器内填充满低密度中空微球预混料时,通过精确控制临界压力F0将预混料压实并保压一定时间以排出混合物中的空气,通过测量预混料压实后的高度h和预混料的质量m,由式(4)得到预混料的实测体积并计算出实际密度。

1.3 混合物密度重复测试精度的计算通过密度重复测试精度来评价测试方法的可靠性和精确性。重复测试精度的计算采用相对标准差(D)算法式(式(7)),D值越小,表明重复测试精度越高。

| $ D=\frac{\sqrt{\frac{1}{n-1} \sum\limits_{i=1}^{n}\left(\rho_{i}-\bar{\rho}\right)^{2}}}{\bar{\rho}} \times 100 \% $ | (7) |

式中:ρ为n个样品混合物密度的算术平均值,g/cm3;ρi为第i次测得的微球混合物密度,g/cm3;n为样本容量。

2 低密度薄壁中空微球混合均匀度的测量方法 2.1 均匀性测量方法本文基于超薄壁微球混合物的图像色彩亮度和混合均匀性存在一定映射关系的特性,以单位区域内的灰度特征作为识别内添加剂的含量信息。

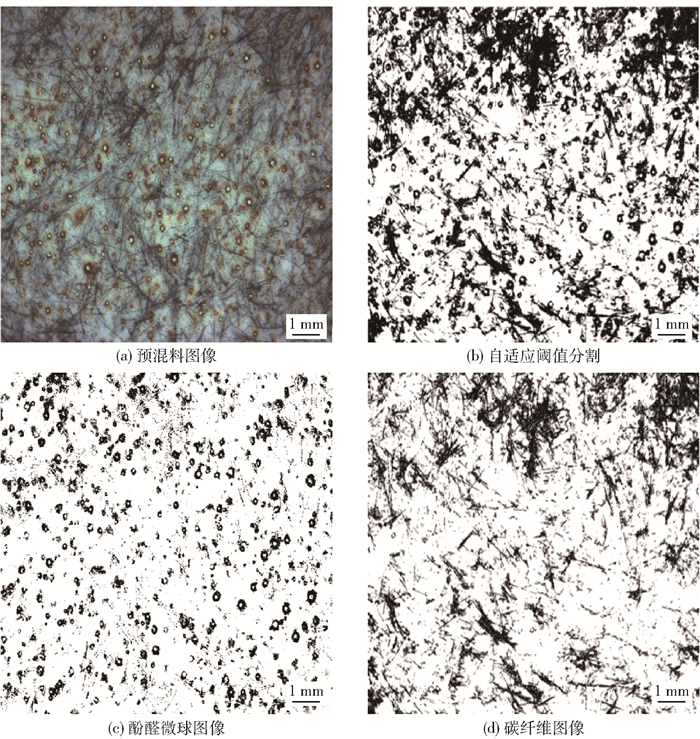

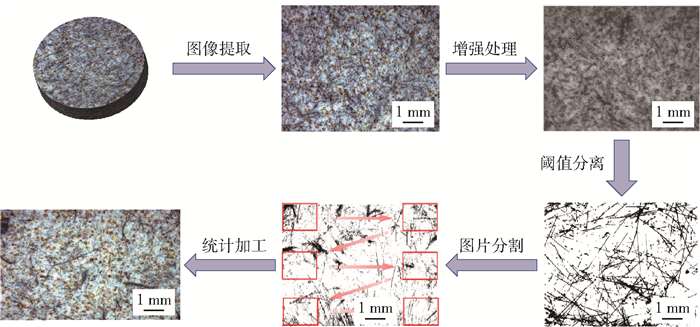

以酚醛微球和玻璃微球作为预混料的隔热材料,碳纤维作为预混料的增强材料。图 3(a)是使用体式显微镜(TS-82S型,北京派迪威公司)在放大20倍下提取到的混合均匀、压实的预混料图像,将碳纤维和酚醛微球作为主要目标识别对象,将白色的玻璃微球设为背景。利用MATLAB软件中fspecial()函数的自适应阈值分割方法对图像进行灰度化滤波增强处理,分割结果如图 3(b)所示。从分离图像中可以清晰地看到条状的碳纤维和酚醛微球颗粒,由于酚醛微球的饱和度高于碳纤维,基于这一特性将酚醛微球从图 3(b)中分离出来,得到如图 3(c)所示的酚醛微球图像,最后将最初的分离图像(图 3(b))与酚醛微球图像(图 3(c))做差值,得到如图 3(d)所示的碳纤维图像。通过单位区域灰度分析微球颗粒和碳纤维的分散均匀度,以表征预混料的均匀度。

|

图 3 预混料的图像及灰度处理示例 Fig.3 Examples of image and grayscale processing of the premix |

图像处理二值法是从处理好的灰度图像中选取一个灰度等级R作为阈值[21-24],将图像分离为目标对象和背景,像素值为1代表目标对象,像素值为0代表背景,然后对每个区域的每个像素点(x,y)进行0和1分类,分类函数如式(8)所示。

| $ g(x, y)= \begin{cases}1, & f(x, y) \geqslant R \\ 0, & f(x, y)<R\end{cases} $ | (8) |

式中:f(x,y)是从像素点(x,y)到灰度的一个映射,g(x,y)是从灰度到集合{0, 1}的一个映射。分类后,分别对映射到集合{0}和集合{1}的定义域元素个数进行统计处理。

2.3 基于图像处理二值法的预混料均匀性测量基于图像处理二值法对预混料的均匀性进行定量分析和评定。将每张图像分为n个区域,计算第i个区域内目标对象的面积占比ei,如式(9)所示。

| $ e_{i}=\frac{u_{i}}{u} $ | (9) |

式中:ui为第i个区域像素值为1的个数,u为第i个区域像素点的总个数。假如目标对象分布均匀,则每个区域内目标对象的面积占比是一个接近的值,统计n个区域目标对象面积占比的概率分布,可以得到反映整张大的图片中目标对象分布的散度值KL[25-27],如式(10)所示。

| $ K L=\sum\limits_{i=1}^{n} P\left(e_{i}\right) \lg \frac{P\left(e_{i}\right)}{Q\left(e_{i}\right)} $ | (10) |

式中:P(ei)为ei出现的实际概率;Q(ei)为ei出现的理论概率;KL值在0~1之间,该值越小,表明预混料分布越均匀。因此,可以通过KL值对均匀性进行定性表征,经实验选择一个最小的KL(KLmin)作为标准,引入综合分散度L,其范围为0~100%,对应的KL范围为KLmin~1,L和KL的关系如下。

| $ L=\frac{1-K L}{1-K L_{\min }} \times 100 \% $ | (11) |

L值越大,预混料分布越均匀[28-30]。当出现小于KLmin的KL值时,则用新出现的最小KL值取代原KLmin,更新映射函数,优化检测结果。

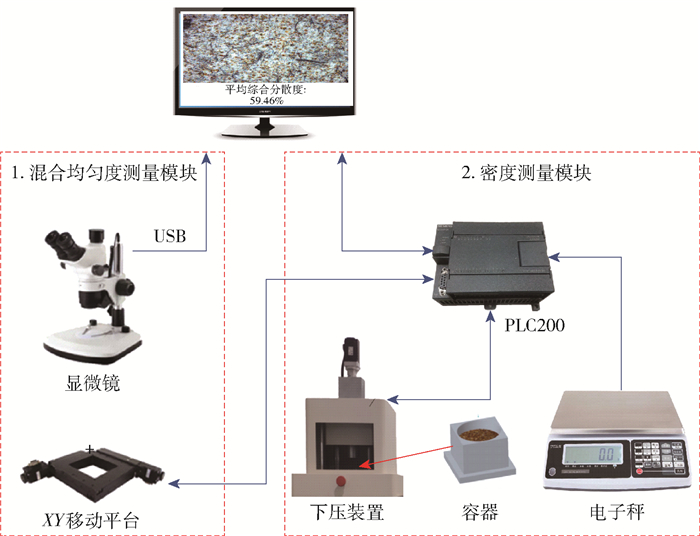

3 测量系统基于上述密度测量及混合均匀性测量方法的分析,本文设计了密度及混合均匀性测量系统,如图 4所示。该测试系统由图像处理-混合均匀度测量单元和密度及密度重复精度测量单元构成。图像采集模块包含显微镜、XY移动平台,由PLC控制移动平台进行不同区域单元的位置控制,由显微镜得到被测预混料的图像,通过USB与上位机通信,完成图像的采集。密度测量模块包含电子秤和下压装置,其中,下压装置包含电机、滚珠丝杠、位移传感器和压力传感器,其测量控制信息通过PLC控制器与工控机进行人机交互通信,设定工艺参数及显示测量结果。测试设备信息如下:

|

图 4 低密度超薄壁微球混合物的密度及混合均匀度测量系统 Fig.4 Measurement system for density and mixing uniformity of a low density ultra-thin wall microsphere mixture |

(1) 压力测量元件 膜片压力传感器(g-5T),深圳福森泰科传感技术有限公司。

(2) 位移测量元件 拉绳式脉冲位移传感器(HPS-M1-R),东莞市铭圣电机有限公司。

(3) 控制系统 SMART200及相应模块,德国西门子股份公司。

(4) 图像采集系统 体式显微镜(TS-82S)、摄像机(MV-500C),北京派迪威仪器有限公司。

(5) 称重系统 精密电子天平(DJ2/500),常熟市鸿泰仪器仪表技术有限公司。

(6) 称量瓶 净重18.27 g,容积48.19 mL。

(7) 填料容器 底面半径100 mm。

混合物填充压实临界压力F0直接影响到预混料均匀性和密度的测量准确性。设定压力值F0,通过PLC控制系统控制电机运转,电机带动滚珠丝杠实现下压装置的上下移动,对预混料施加实际压力值Ft,将压力传感器数据实时反馈给PLC控制系统,控制比较指标如式(12)所示。

| $ \left|F_{\mathrm{t}}-F_{0}\right| \leqslant e $ | (12) |

通过设定压力值F0与实际压力值Ft之差的绝对值控制偏差e,实现压力的精确控制。由于预混料的自身特性会导致弹性反弹,因此在保压时间T内,通过脉冲位置模式控制伺服电机启停,以保证F0与Ft之差的绝对值小于e,选用的压力传感器的非线性误差为±0.05% F·S,重复性误差为±0.05% F·S,本文设计系统实际的施加压力Ft≤1 000 N,因此该系统可以满足|e|≤1 000×0.05%=0.5 N的精度要求。

4 密度测试及结果分析 4.1 实验材料环氧树脂(E-51),山东嘉颖化工科技有限公司;玻璃微球(K1),佛山蓝岭化工有限公司;酚醛微球(PF4012),济南圣泉集团股份有限公司;碳纤维(MK T- LG),南京曼卡特有限公司。

4.2 低密度中空微球预混料的制备将环氧树脂和碳纤维置于行星搅拌机(SXJB,无锡银燕化工装备科技有限公司)中,以30 r/min搅拌10 min,然后加入酚醛微球和玻璃微球,其中环氧树脂、玻璃微球、酚醛微球和碳纤维的质量比为60 ∶30 ∶5 ∶5。调整转速至20 r/min,搅拌15 min,得到密度小于0.5 g/cm3的低密度中空微球预混料。表 1为预混料中各组分的物性。

| 下载CSV 表 1 预混料中各组分的物性 Table 1 Physical properties of each component in the premix |

预混料的理论体积可以由玻璃微球和酚醛微球的固体体积和空隙体积得到。玻璃微球是类理想球体,其固体体积分数和空隙体积分数分别为:KS2=0.625,KG2=0.375。酚醛微球颗粒的大小不一,本文基于统计学分析了多张酚醛微球的微观图像,根据颗粒大小将酚醛微球分为多个粒级,其粒径分布及对应的固体体积分数如表 2所示。在理想状态下,单一粒径粉体的空隙体积分数K0=0.6[14],将表 2中的数据及K0值代入式(1),得到hs, max=0.340,将hs, max代入式(2),得到:KS1=0.746,KG1=0.254。

| 下载CSV 表 2 酚醛微球的粒径分布和固体体积分数 Table 2 Particle size distribution and solid volume fraction of phenolic aldehyde microspheres |

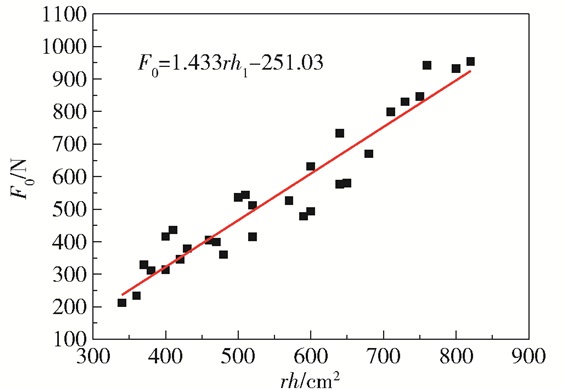

为了得到混合物填充压实临界压力F0,需求出式(5)中的综合影响参数λ和修正项b。在填料容器中加入预混料,使rh由小增大,每确定一个rh值,在物料压实的基础上测出压力值,此压力值即F0。对30组实验的数据进行回归统计处理,结果如图 5所示。得到F0与rh1的线性回归方程为:

| $ F_{0}=1.433 r h_{1}-251.03 $ | (13) |

|

图 5 线性回归曲线 Fig.5 Linear regression curve |

从预混料中取出一个体积单元,由式(3)求出纯酚醛微球和纯玻璃微球的固体体积和空隙体积。预混料未混合时各组分的质量、表观体积、固体体积和空隙体积均已知,具体数值如表 3所示。

| 下载CSV 表 3 预混料未混合时各组分参数 Table 3 Parameters of each component when the premix is not mixed |

因VS2>VG1,所以玻璃微球和酚醛微球混合粉体的空隙体积为玻璃微球的空隙体积VG2。同时液体体积即环氧树脂的表观体积,因其小于VG2,所以预混料的理论体积为两种微球的固体体积、玻璃微球的空隙体积与碳纤维的固体体积之和,即Vq=233.52 cm3,由式(4)得到预混料的理论密度为:ρq=0.428 2 g/cm3。

预混料的理论体积即理想压实体积,将Vq=233.52 cm3代入式(4),得到rh1=743.33 cm2,将其代入式(13),得到F0=814.16 N。因此,在测试超薄壁微球混合物的实际密度时,将下压装置的压力设定为814.16 N,允许的压力变化范围为813.66~814.66 N,保压时间定为100 s。

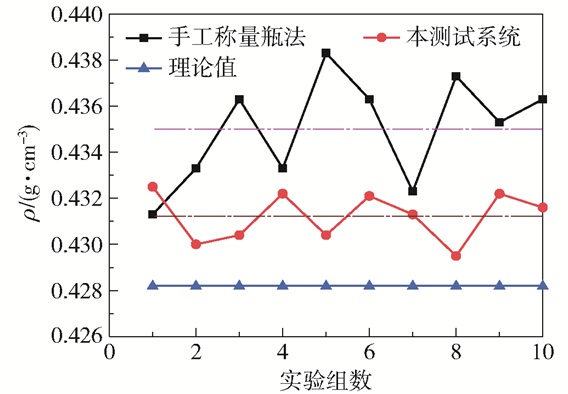

4.4 结果分析图 6是在表 3的条件下分别使用手工填充称量瓶法和本测试系统测定的10组实验的密度值。预混料的理论密度为0.428 2 g/cm3;本测试系统测定的密度变化范围为0.429 5~0.432 5 g/cm3,相对标准差为0.25%;称量瓶法测定的密度变化范围为0.431 3~0.438 3 g/cm3,相对标准差为0.53%。结果表明,采用压力精确可控的自动密度测量方法得到的密度重复测试精度大于称量瓶法,重复测试精度提高了1.12倍,称量瓶法测定的密度波动范围是本测试系统的2.32倍。同时看出这两种方法测得的密度值均大于理论密度值,原因是由于部分微球在实际搅拌混合过程中发生破碎,导致体积减小,密度增大。本测试系统测得的平均密度为0.431 2 g/cm3,与理论密度的差值为0.003 0 g/cm3;称量瓶法测得的平均密度为0.435 3 g/cm3,与理论密度的差值为0.007 1 g/cm3。结果表明,本测试系统在一定程度上解决了传统的手工填充称量瓶法因人为因素导致的不能有效控制物料的临界压力,从而无法得到预混料精确密度的问题。

|

图 6 手工称量瓶法和本测试系统测得的密度值比较 Fig.6 Comparison of density values measured by the manual weighing bottle method and this test system |

图像处理计算过程如图 7所示。具体处理过程为:从实物图中提取图像;将图像进行增强处理;图像灰度化并自适应滤波;基于式(8)对碳纤维和微球图像的像素点进行阈值分离;分割图像;通过式(9)和(10)进行统计处理,得到反映整个图像的碳纤维和微球分布的散度值KL,用式(11)将散度值转换为综合分散度L以表征碳纤维和微球的混合均匀度。

|

红色框表示截取图像中不同区域进行混合均匀性分析 图 7 图像采集处理流程 Fig.7 Image acquisition and processing flow |

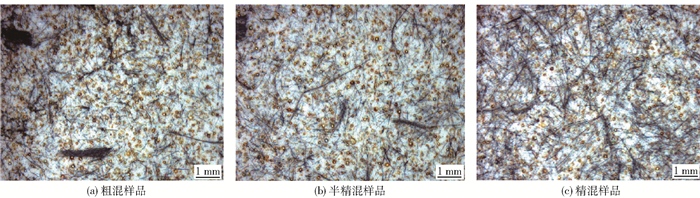

基于图像二值法对不同混合程度的3种预混料进行图像采集处理,结果如图 8所示,不同混合程度的预混料对应的综合分散度L和密度如表 4所示。

|

图 8 不同混合程度的预混料的图像处理结果 Fig.8 Image processing results of premixes with different mixing degrees |

| 下载CSV 表 4 不同混合程度的预混料的综合分散度L及密度 Table 4 Comprehensive dispersion and density of premixes with different mixing degrees |

由结果可知,随着预混料由粗混到精混,其对应的综合分散度和密度逐渐接近理想样品,采用本文算法得到的预混料的综合分散度量化数值能够反映预混料的混合均匀度,并且样品的综合分散度L越大,本测试系统测得的密度越接近理论密度(0.428 2 g/cm3),验证了本文建立的测试方法的可靠性。

6 结论(1) 本文基于多级粉体堆积理论,建立了低密度薄壁中空微球预混料的堆积模型和理论密度计算方法,并设计了密度测量系统;采用线性回归统计方法确定了混合物填充压实临界压力,并通过PLC对压力进行精确控制;使用本测量系统对微球预混料进行了10组实验的密度值测定,结果表明:本测量系统测得的预混料的平均密度为0.431 2 g/cm3,预混料的理论密度为0.428 2 g/cm3;与手工称量瓶法相比,本测量系统的密度重复测试精度提高了1.12倍,且平均密度更接近理论密度。

(2) 基于图像处理二值法设计了低密度中空微球预混料的混合均匀性测量系统,并引入综合分散度表征混合均匀度,并通过实验验证了测量系统的可靠性。结果表明:随着预混料由粗混到精混,其对应的综合分散度逐渐增大并接近理想样品;同时所测得的密度也接近理论密度。后续研究可以在图像处理算法中增加学习功能,以进一步提高混合分散度的测量精度。

| [1] |

NATALI M, KENNY J M, TORRE L. Science and technology of polymeric ablative materials for thermal protection systems and propulsion devices: a review[J]. Progress in Materials Science, 2016, 84: 192-275. DOI:10.1016/j.pmatsci.2016.08.003 |

| [2] |

SREBRENKOSKA V, BOGOEVA-GACEVA G, DIMESKI D. Composite material based on an ablative phenolic resin and carbon fibers[J]. Journal of the Serbian Chemical Society, 2009, 74(4): 441-453. DOI:10.2298/JSC0904441S |

| [3] |

王惠芬, 杨碧琦, 刘刚. 航天器结构材料的应用现状与未来展望[J]. 材料导报, 2018, 32(z1): 395-399. WANG H F, YANG B Q, LIU G. Application status and future prospect of materials for spacecraft structures[J]. Materials Reports, 2018, 32(z1): 395-399. (in Chinese) |

| [4] |

SAGHAR A, KHAN M, SADIQ I, et al. Effect of carbon nanotubes and silicon carbide particles on ablative properties of carbon fiber phenolic matrix composites[J]. Vacuum, 2018, 148: 124-126. DOI:10.1016/j.vacuum.2017.11.013 |

| [5] |

XU F, ZHU S Z, HU J D, et al. Ablation behavior of a carbon fabric reinforced phenolic composite modified by surface-decorated ZrB2/SiC[J]. Materials, 2020, 13(2): 256. DOI:10.3390/ma13020256 |

| [6] |

LI B Q, HE C, LU W, et al. Synthesis of phenolic resin modified silicone rubber utilizing for ablation thermal protection materials[J]. IOP Conference Series: Materials Science and Engineering, 2019, 504(1): 012043. |

| [7] |

邢亚娟, 孙波, 高坤, 等. 航天飞行器热防护系统及防热材料研究现状[J]. 宇航材料工艺, 2018, 48(4): 9-15. XING Y J, SUN B, GAO K, et al. Research status of thermal protection system and thermal protection materials for aerospace vehicles[J]. Aerospace Materials & Technology, 2018, 48(4): 9-15. (in Chinese) |

| [8] |

BAHRAMIAN A R, ASTANEH R A. Improvement of ablation and heat shielding performance of carbon fiber reinforced composite using graphite and kaolinite nanopowders[J]. Iranian Polymer Journal, 2014, 23(12): 979-985. DOI:10.1007/s13726-014-0293-0 |

| [9] |

ZHAO T, YE H, ZHANG L S, et al. Experimental investigation on the specific heat of carbonized phenolic resin-based ablative materials[J]. International Journal of Thermophysics, 2017, 38: 151. DOI:10.1007/s10765-017-2286-7 |

| [10] |

沈学霖, 朱光明, 杨鹏飞. 航空航天用隔热材料的研究进展[J]. 高分子材料科学与工程, 2016, 32(10): 164-169. SHEN X L, ZHU G M, YANG P F. Research progress of thermal insulation materials for aerospace[J]. Polymer Materials Science and Engineering, 2016, 32(10): 164-169. (in Chinese) |

| [11] |

沈晓钦. 酚醛空心微球对聚合物基复合材料性能的影响[J]. 玻璃钢/复合材料, 2018(4): 102-105, 50. SHEN X Q. Effects of phenolic hollow microspheres on the properties of polymer composites[J]. Fiber Reinforced Plastics/Composites, 2018(4): 102-105, 50. (in Chinese) DOI:10.3969/j.issn.1003-0999.2018.04.018 |

| [12] |

SABAGH S, AZAR A A, BAHRAMIAN A R. High temperature ablation and thermo-physical properties improvement of carbon fiber reinforced composite using graphene oxide nanopowder[J]. Composites Part A: Applied Science and Manufacturing, 2017, 101: 326-333. DOI:10.1016/j.compositesa.2017.07.001 |

| [13] |

SUN Y, SHI L P, ZHOU C L, et al. Preparation and properties of phenolic resin impregnated quartz fiber tile ablative composite[J]. Key Engineering Materials, 2016, 697: 428-432. DOI:10.4028/www.scientific.net/KEM.697.428 |

| [14] |

钟强. 低密度烧蚀材料预混料混合过程及质量检测方法研究[D]. 北京: 北京化工大学, 2019. ZHONG Q. Study on mixing process and the method of quality inspection of premixture of low density ablative materials[D]. Beijing: Beijing University of Chemical Technology, 2019. (in Chinese) |

| [15] |

邵剑波. 薄壁酚醛微球/环氧树脂复合材料低剪切混合技术的研究[D]. 北京: 北京化工大学, 2014. SHAO J B. Study on thin wall phenolic hollow microsphere/epoxy resin composites low shear mixing technology[D]. Beijing: Beijing University of Chemical Technology, 2014. (in Chinese) |

| [16] |

HE X T, SHAO J B, AN Y, et al. Research on the preparation of the low density material with high volume filling rate of phenolic hollow microsphere[J]. Key Engineering Materials, 2013, 561: 135-140. DOI:10.4028/www.scientific.net/KEM.561.135 |

| [17] |

KUNDU P, KUMAR V, MISHRA I. Experimental study on flow and rheological behavior of oil-in-water emulsions in unconsolidated porous media: effect of particle size and phase volume fractions[J]. Powder Technology, 2019, 343: 821-833. DOI:10.1016/j.powtec.2018.11.084 |

| [18] |

吴成宝, 胡小芳, 段百涛. 粉体堆积密度的理论计算[J]. 中国粉体技术, 2009, 15(5): 76-81. WU C B, HU X F, DUAN B T. Theoretical calculation for packing density of powder[J]. China Powder Science and Technology, 2009, 15(5): 76-81. (in Chinese) DOI:10.3969/j.issn.1008-5548.2009.05.0019 |

| [19] |

陈延信, 吴锋, 胡亚茹. 提高粉体堆积密度的理论与实验研究[J]. 煤炭转化, 2012, 35(1): 37-40. CHEN Y X, WU F, HU Y R. Theoretical and experimental analysis of improving the packing density of powder[J]. Coal Conversion, 2012, 35(1): 37-40. (in Chinese) DOI:10.3969/j.issn.1004-4248.2012.01.010 |

| [20] |

ARRIZUBIETA J I, WEGENER M, ARNTZ K, et al. Powder flux regulation in the laser material deposition process[J]. Physics Procedia, 2016, 83: 743-751. DOI:10.1016/j.phpro.2016.08.076 |

| [21] |

XU H, WU D M, ZHU Q X, et al. Research of precision injection control system based on the on-line measurement of polymer melt density[J]. Advanced Materials Research, 2012, 383-390: 5136-5141. |

| [22] |

RAJA A, SWARNALATHA R. Smart traffic signal by digital image processing using PCA algorithm andedge detection techniques[J]. Journal of Engineering and Applied Sciences, 2017, 12(22): 6076-6082. |

| [23] |

SHOBANA K N. A comparative study on edge detection techniques in digital image processing using MATLAB[J]. International Journal of Advanced Research in Engineering & Management, 2015, 1(8): 58-61. |

| [24] |

曹源文, 李亚南, 曾建民, 等. 沥青路面摊铺均匀性静距离散评价方法研究[J]. 燕山大学学报, 2018, 42(4): 309-314. CAO Y W, LI Y N, ZENG J M, et al. Evaluation method of uniformity of asphalt pavement uniformity by static distance dispersion[J]. Journal of Yanshan University, 2018, 42(4): 309-314. (in Chinese) DOI:10.3969/j.issn.1007-791X.2018.04.004 |

| [25] |

邱书波. 基于图像分析技术的纸浆纤维与纸页质量检测方法研究[D]. 天津: 天津大学, 2006. QIU S B. Research on quality detection method of pulp fiber and paper based on image analysis technology[D]. Tianjin: Tianjin University, 2006. (in Chinese) |

| [26] |

李宗雨, 王旭亮, 张艳萍, 等. 基于MATLAB图像处理的中空纤维膜截面尺寸的测量[J]. 膜科学与技术, 2018, 38(4): 43-48. LI Z Y, WANG X L, ZHANG Y P, et al. Cross-section dimension measurement for hollow fiber membrane based on the MATLAB image processing[J]. Membrane Science and Technology, 2018, 38(4): 43-48. (in Chinese) |

| [27] |

VONGSY K M. Change detection methods for hyperspectral imagery[D]. Dayton: Wright State University, 2007.

|

| [28] |

SO H K, JO T H, LEE Y H, et al. Design optimization of HRSG inlet duct geometry for improving flow uniformity using meta-heuristic algorithm[J]. Journal of Mechanical Science and Technology, 2018, 32(2): 947-958. DOI:10.1007/s12206-018-0145-x |

| [29] |

THULBORN K R, MA C, SUN C, et al. SERIAL transmit-parallel receive (STxPRx) MR imaging produces acceptable proton image uniformity without compromising field of view or SAR guidelines for human neuroimaging at 9.4 Tesla[J]. Journal of Magnetic Resonance, 2018, 293: 145-153. DOI:10.1016/j.jmr.2018.05.009 |

| [30] |

刘哲. 红外图像非均匀性校正及增强算法研究[D]. 武汉: 华中科技大学, 2018. LIU Z. Research on algorithms of nonuniformity correction and enhancement for infrared images[D]. Wuhan: Huazhong University of Science and Technology, 2018. (in Chinese) |