天然气中除含有甲烷以外,通常还含有一定量的乙烷及以上重烃,以液态形式回收这些烃类组分的过程即为天然气乙烷回收[1]。对天然气进行乙烷回收能够增强对天然气资源的合理利用,且已经成为天然气行业中新的效益增长点[2-3]。

国内天然气乙烷回收工艺主要采用部分干气循环(recycle split vapor, RSV)工艺。RSV流程因其较高的乙烷收率而得到广泛应用。国内已建成的乙烷回收装置如塔里木油田100×108 m3/a的乙烷回收工程、长庆气田200×108 m3/a的乙烷回收工程、克拉美丽气田10×108 m3/a的增压及深冷提效工程、采油一厂玛河气田5×108 m3/a的增压及深冷提效工程、采油二厂81号天然气处理站3.33×108 m3/a的乙烷回收工程等,均采用部分干气循环工艺。

目前,国内外针对天然气乙烷回收的工程优化主要以提高乙烷收率、降低系统能耗为目的。蔡棋成[1]应用HYSYS软件就脱甲烷塔塔压、塔顶温度、侧线抽出量和侧线返回温度对乙烷回收工艺的影响进行了分析。蒋洪等[2]在部分干气循环工艺的基础上,对高压凝析气田气回收乙烷提出一种高压天然气的乙烷回收高效流程(HPARV),随后他们还基于RSV工艺提出一种抗冻堵能力强的富气乙烷回收工艺改进流程(RSVP)[4]。杨冬磊等[5]对RSV工艺进行适应性分析过程中发现,在进行中高压富气乙烷回收时存在对原料气气质和CO2适应性差及流程热集成度低的问题,并提出带压缩和部分干气再循环的改进工艺。王宇等[6]分析了外输干气回流比、低温分离器气相分流比以及脱甲烷塔操作压力对乙烷收率和装置系统能耗的影响。钟荣强等[7]针对液体过冷工艺(LSP)中存在的问题,提出两种低压(< 2.2 MPa)外输气乙烷回收工艺。

由以上文献可以得出,对于天然气乙烷回收无论是工艺改进还是部分参数优化,要解决的根本问题都是提高乙烷收率、降低系统能耗。某油田分公司天然气中乙烷含量(体积分数,下同)较高,平均在4%~7%,最高达9%,且天然气压力达7.0 MPa以上,具备较高的回收价值。预计一套年处理3.6×108 m3的天然气乙烷回收生产装置可增产1.08亿元/a。本文基于该油田的天然气量及其乙烷含量,采用HYSYS软件建立乙烷回收模型,开展天然气深冷乙烷回收工艺技术研究。探讨进深冷装置关键参数、关键设备参数、关键节点参数等对乙烷收率和装置总能耗的影响,并进行关键参数敏感性分析,得到对乙烷收率影响最为敏感的参数,揭示天然气乙烷回收装置的运行规律,为提高天然气产品附加值和油气田经济效益、高效利用油气资源提供理论基础。

1 天然气乙烷回收工艺 1.1 原料气条件天然气组成如表 1所示。天然气流量(20 ℃、101.325 kPa)250×104 Nm3/d,天然气压力7.0 MPa,天然气温度40 ℃,干气外输压力4.0 MPa,干气外输温度40 ℃。从表 1可以看出,天然气中C2+组分含量高达7.68%,具有很好的回收价值。

| 下载CSV 表 1 原料气干基组分 Table 1 Dry components of feed gas |

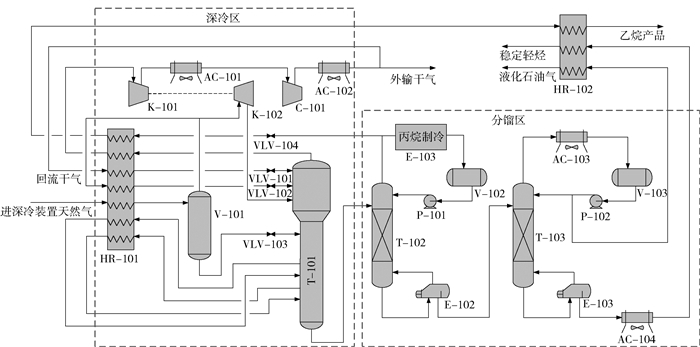

天然气乙烷回收工艺流程见图 1。进深冷装置天然气通过换热器HR-101预冷后进入低温分离器V-101,分离出的气相分为两股,含气相较多的一股进入膨胀机K-102,膨胀后进入脱甲烷塔T-101,另一股再次通过换热器HR-101过冷后进入脱甲烷塔。低温分离器底端的液相通过节流阀VLV-101节流降温后进入脱甲烷塔T-101;脱甲烷塔顶产品气经换热器HR-101换热,由外输气压缩机C-101增压后作为外输干气,一部分外输干气作为回流气经换热后再回流至脱甲烷塔顶,剩余的干气进入外输管网。脱甲烷塔有两条侧线进入换热器HR-101回收冷量,塔底的液相进入脱乙烷塔T-102;从脱乙烷塔顶出来的气相,一股作为乙烷产品气,另一股经丙烷制冷蒸发器E-103后回流至塔顶;脱乙烷塔底的液相进入液化气塔T-103,液化气塔顶产品气经过空冷器AC-103全部冷凝后分离出一股回流至塔顶,剩余部分作为液化石油气产品,塔底液相作为外输稳定轻烃产品。

|

HR-101,HR-102—换热器;V-101—低温分离器;K-101—膨胀机增压端;K-102—膨胀机膨胀端;VLV-101,VLV-102,VLV-103,VLV-104—节流阀;T-101—脱甲烷塔;T-102—脱乙烷塔;E-102—重沸器;E-103—丙烷制冷蒸发器;T-103—液化气塔;AC-101,AC-102,AC-103,AC-104—空冷器;V-102,V-103—回流罐;P-101,P-102—泵;C-101—外输压缩机。 图 1 天然气乙烷回收工艺流程图 Fig.1 Flow chart of the natural gas ethane recovery process |

此流程的特点如下:一是采用了干气回流,干气回流进入7股流换热器冷却和节流阀降压后产生过冷液体,进入脱甲烷塔顶,在脱甲烷塔顶吸收塔中上升气相中的乙烷,降低了乙烷在脱甲烷塔顶气相中的损失;二是低温分离器分离出的气相大部分进入膨胀机膨胀制冷后再进入脱甲烷塔,气相还有少部分去到7股换热器过冷后再进入脱甲烷塔的上部,同样这一部分气体会携带较多的冷量,提高了乙烷的收率。

1.3 乙烷收率、装置总能耗计算方法乙烷收率的计算公式见式(1)。装置总能耗包括深冷装置中丙烷制冷机组、脱乙烷塔底重沸器、液化气塔底重沸器、塔顶回流泵以及空冷器电机等设备所消耗的能量之和,计算公式如式(2)所示。

| $ R=\left(1-\frac{Q_{2}}{Q_{1}}\right) \times 100 \%=\left(1-\frac{M_{1} \times N_{2}}{M_{2} \times N_{1}}\right) \times 100 \% $ | (1) |

| $ E=\sum\limits_{i=1}^{n} e_{i} $ | (2) |

式中,R为乙烷收率,%;Q1为原料气中乙烷体积流量,m3/h;Q2为外输干气中乙烷体积流量,m3/h;M1为原料气中甲烷体积分数;M2为原料气中乙烷体积分数;N1为外输干气中甲烷体积分数;N2为外输干气中乙烷体积分数;E为装置总能耗,kW;ei为第i个设备能耗,kW。

2 进深冷装置关键参数的影响分析基于HYSYS模型分析进深冷装置天然气的压力、温度等参数对乙烷收率、产品质量的影响,得出各因素的影响规律。

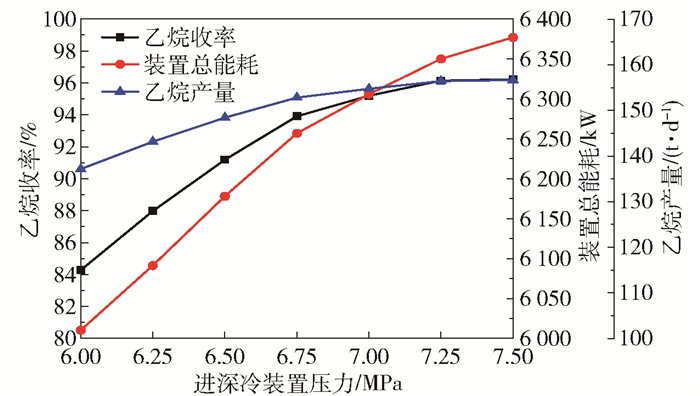

2.1 进深冷装置压力由图 2可知,当进深冷装置天然气的压力升高时,乙烷收率、乙烷产量和装置总能耗均呈增加趋势。当进口压力提高到7.0 MPa时,乙烷收率达到95.20%且逐渐趋于平缓,乙烷产量也趋于平缓。进一步提升进口压力,能耗仍然保持较高的增长速率,此时通过增加进口压力来提高乙烷收率和乙烷产量将使得装置总能耗较大。

|

图 2 进深冷装置压力对乙烷收率、装置总能耗和乙烷产量的影响 Fig.2 Influence of the inlet pressure on ethane yield, total energy consumption and ethane production |

目前国内深冷工艺要求乙烷收率达到95%,因此建议当进深冷装置压力低于7.0 MPa时,需要对压缩机进行增压,以提高进口压力,提升乙烷收率。同时进口压力也不宜过高,过高的压力会使得装置总能耗增加。因此,进深冷装置压力控制在7.0 MPa左右效果较好。

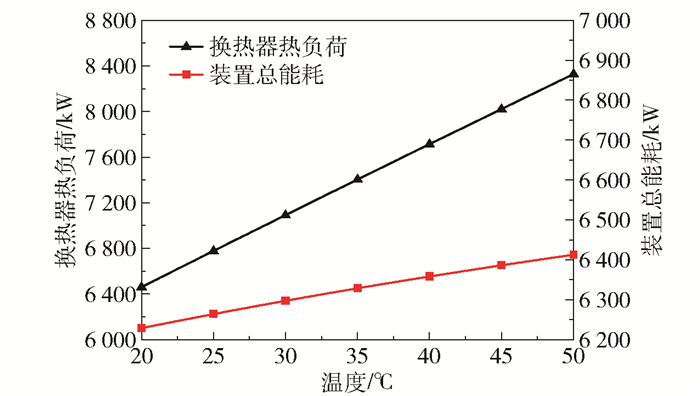

2.2 进深冷装置温度由图 3可知,当进深冷装置天然气温度逐渐提高时,装置总能耗、换热器热负荷均升高。进深冷装置温度越低,装置总能耗也越低,但是过低的温度是不现实的,因为该温度取决于冷却器的效果。此温度为天然气进入中压压缩机系统增压降温再进入分子筛装置脱水后所得到的温度。新疆地区深冷系统工艺均采用空冷器进行冷却,冷却效果极大程度上受到设备性能、环境温度等因素的影响,故而不能一味地降低进深冷装置温度,需要因地制宜选择合适的参数。综上,建议温度不超过38 ℃(空冷器设计温度)。

|

图 3 进深冷装置温度对装置总能耗、换热器热负荷的影响 Fig.3 Influence of the temperature of the deep cooling unit on the total energy consumption and heat load of heat exchanger |

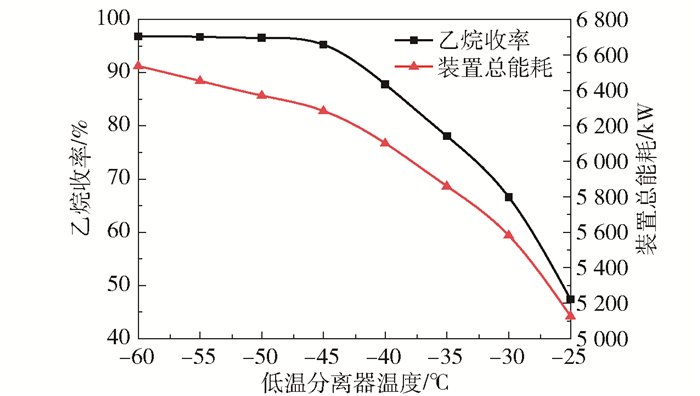

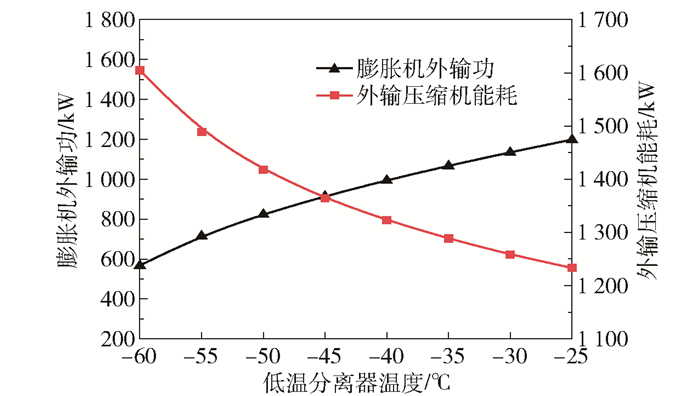

低温分离器温度主要影响膨胀机的制冷温度、做功及外输气压缩机的能耗[4-5]。图 4为低温分离器温度与乙烷收率、装置总能耗的关系。由图 4可以看出,随着低温分离器入口温度升高,乙烷收率不断降低,乙烷产量也随之减少。低温分离器温度降低,装置总能耗随之增加,且增加趋势逐渐趋于平缓。

|

图 4 低温分离器温度与乙烷收率、装置总能耗的关系曲线 Fig.4 Relationship between the temperature of the cryogenic separator, ethane yield and total energy consumption |

当低温分离器入口温度在-60~-45 ℃时,乙烷收率降低得较为缓慢,温度进一步升高,收率出现急剧下降,因此-45 ℃是一个关键值。这是由于对于给定的原料气组分,其物化性质是相对确定的,因此在未改变其他参数的情况下,随低温分离器温度降低,乙烷收率和总能耗增加的变化规律是合理的。

由图 5可知,外输压缩机能耗随着低温分离器温度升高而逐渐降低,膨胀机外输功则随着低温分离器温度升高而逐渐增大。这是因为对于给定的原料气组分,低温分离器的温度越低,原料气的液化率将会越高,减少了进入膨胀机的气量,从而膨胀机做功下降,增加了外输气压缩机的能耗,但膨胀机制冷后的温度降低,可使乙烷收率升高。因此,在保证最低收率为95%的要求下,-45 ℃的低温分离器温度是较为合理的取值。

|

图 5 低温分离器温度对膨胀机外输功与外输压缩机能耗的影响 Fig.5 Influence of the temperature of the cryogenic separator on the energy consumption of the expander and compressor |

膨胀机是乙烷回收工艺流程中主要的冷量来源,它的主要作用是利用气体在膨胀机内进行绝热膨胀对外做功来消耗气体本身的内能,使气体的压力和温度大幅度降低以达到制冷与降温的目的[7-8]。

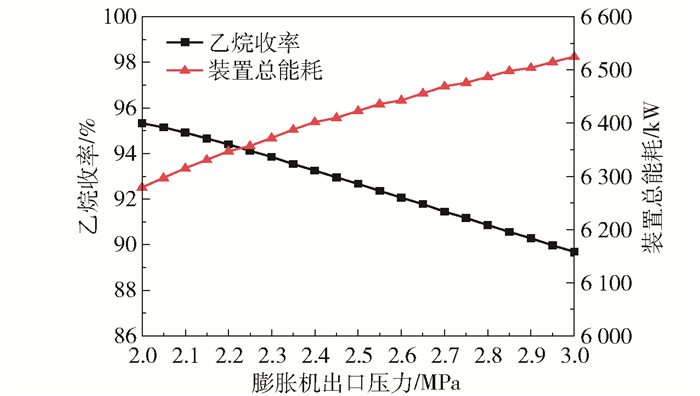

由图 6可知,在膨胀机出口压力由3.0 MPa减小至2.0 MPa的过程中,乙烷收率在不断增加。这是因为随着膨胀机出口压力的减小,进出口压差更大,从而使得气体在膨胀机内做的功更多,气体的压力和温度降低得更多,能够获得更多的冷量,使得进入脱甲烷塔的气体中的乙烷更容易液化出来,从而提高了乙烷收率。

|

图 6 膨胀机出口压力与乙烷收率、装置总能耗的关系曲线 Fig.6 Relationship between the outlet pressure of expander, ethane yield and total energy consumption |

当膨胀机出口压力增加时,装置总能耗基本上是呈线性增加的趋势,这是因为当膨胀机出口压力增加,膨胀比减小,膨胀机外输功随之减小,这使得外输压缩机功耗大大提高,从而装置总能耗随着膨胀机出口压力增加(即膨胀比的减小)而增大。

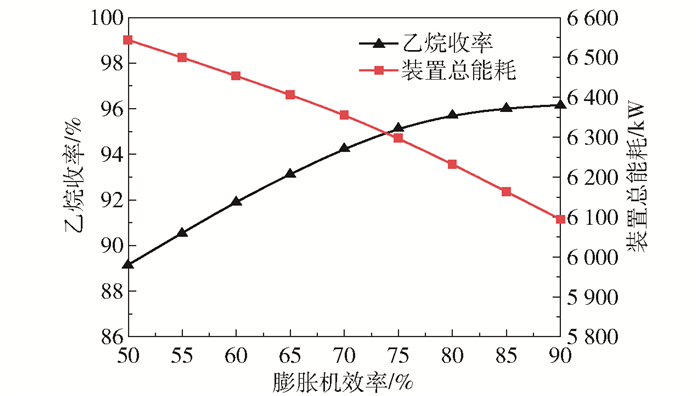

3.3 膨胀机效率膨胀机由通流部分、制动器及机体3部分组成[9-11]。一般来说,影响膨胀机效率的因素主要有气体质量、流量、入口压力、入口温度、出口压力、气体组成和轴速等[7]。膨胀机效率与乙烷收率和装置总能耗的关系曲线如图 7所示。

|

图 7 膨胀机效率与乙烷收率和装置总能耗的关系曲线 Fig.7 Relationship between the expander efficiency, ethane yield and total energy consumption |

由图 7可知,当膨胀机效率不断提高时,乙烷收率呈上升趋势,而装置总能耗则近似呈线性下降趋势。当膨胀机效率为75%时,乙烷收率可达到95%左右,进一步提高膨胀机效率将会继续提升乙烷收率,同时装置总能耗还可以继续降低。因此,提高膨胀机效率是节能降耗、提高乙烷收率的重要手段。在日常的运行维护中,需要着重注意膨胀机的监测、调节与维护。

3.4 脱甲烷塔顶压力在本文的工艺方案中,脱甲烷塔是深冷装置的核心部分。进深冷装置天然气经预冷后首先进入低温分离器进行气液分离,低温分离器顶部分离出的气相进入膨胀机膨胀制冷,然后进入脱甲烷塔;低温分离器底部分离出的少量气相和液相混合过冷后再进入脱甲烷塔上部,脱甲烷塔顶气相经过冷量回收、增压后部分回流至脱甲烷塔顶[12]。多股物流在脱甲烷塔中进行闪蒸、气液分离,因此脱甲烷塔的操作压力尤为敏感。脱甲烷塔顶压力与乙烷收率、塔顶温度和装置总能耗的关系曲线如图 8所示。

|

图 8 脱甲烷塔顶压力与乙烷收率、脱甲烷塔顶温度和装置总能耗的关系曲线 Fig.8 Relationship between the top pressure of the demethanation tower and the ethane yield, the top temperature of the demethanation tower, and the total energy consumption |

由图 8不难发现,随着脱甲烷塔操作压力的下降,乙烷收率是在不断提升的,并且压力的较小波动都会使得乙烷收率有比较大的变化,说明脱甲烷塔的操作压力对乙烷收率的影响很敏感。与此同时,随着塔顶压力的降低,塔顶温度降低,也对乙烷的液化起到增强作用,装置总能耗也随之增大。脱甲烷塔内不断进行着闪蒸、气液平衡和分离,更低的操作压力会加剧这一过程,因此乙烷收率随着脱甲烷塔操作压力的降低而得到提高。

4 关键节点参数的影响分析关键节点参数是指在生产运行过程中,影响产品能耗和收率以及可以人为调节的某节点的压力、温度或流量。分析表明,本文工艺流程的关键节点参数主要是干气回流比和低温分离器气相分流比,这也是采用RSV工艺流程进一步提高乙烷收率的主要措施依据。

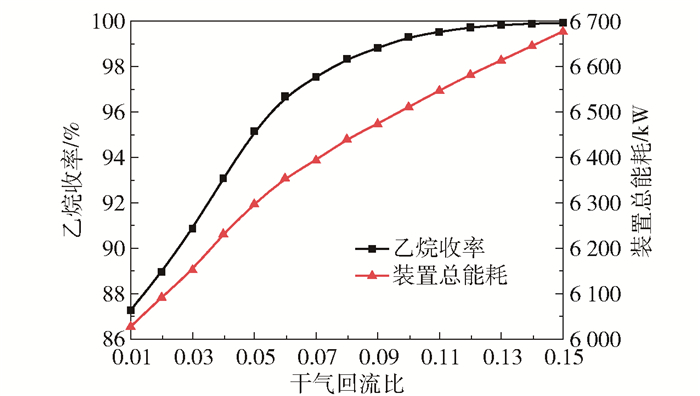

4.1 干气回流比乙烷回收工艺采用部分干气液化后作为脱甲烷塔顶回流液,不仅回流液组分较贫,且降压后的甲烷发生闪蒸,可获得更低的塔顶温度[12-14]。因此,干气回流比直接影响到乙烷的收率。干气回流比与乙烷收率、装置总能耗的关系曲线如图 9所示。

|

图 9 干气回流比与乙烷收率、装置总能耗的关系曲线 Fig.9 Relationship between the dry gas reflux ratio, and the ethane yield and total energy consumption |

由图 9可知,乙烷收率随着干气回流比的增大呈明显的上升趋势,当干气回流比达到0.10以上时,曲线变得平缓,此时乙烷收率已经超过99%,继续增加干气回流比收率变化不大。装置总能耗随干气回流比增加近似呈线性增加趋势。由图 9可以发现,在干气回流比为0.05时,乙烷收率即可达到95%以上,因此建议干气回流比不低于0.05,同时不高于0.10。在生产运行过程中,通过调节阀来调整干气回流比,可以很好地控制乙烷收率和降低装置总能耗。

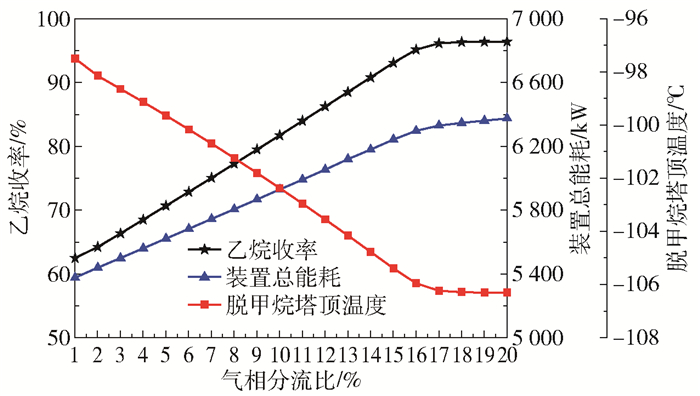

4.2 低温分离器气相分流比经过预冷的天然气进入低温分离器分离后,液相部分通过节流阀节流降温之后进入脱甲烷塔,分离出的气相大部分进入膨胀机膨胀制冷后再去到脱甲烷塔,气相中还有少部分去到多股换热器过冷后再进入脱甲烷塔的上部,这一部分气体会携带较多的冷量,对乙烷收率和产品质量的影响较大[13]。低温分离器气相分流比与乙烷收率、装置总能耗、脱甲烷塔顶温度的关系曲线如图 10所示。

|

图 10 低温分离器气相分流比与乙烷收率、装置总能耗和脱甲烷塔顶温度的关系曲线 Fig.10 Relationship between the gas phase shunt ratio of the low-temperature separator and the ethane yield, total energy consumption of the unit and top temperature of the demethanation tower |

由图 10可知,随着低温分离器气相分流比的增加,低温分离器气相去到多股流换热器过冷的气体量增大,乙烷收率和装置总能耗均在不断地升高,脱甲烷塔顶温度则逐渐降低;气相分流比超过17%时,乙烷收率已经达到较高水平(95%以上),上升趋势有所减缓,此时总能耗也趋于平缓,同时脱甲烷塔顶温度的降低也较为平缓。因此,建议低温分离器气相分流比不低于17%。此外,也可以在生产运行过程中灵活地通过调节阀来调整低温分离器气相分流比,从而达到较好地控制乙烷收率和降低装置总能耗的目的[13]。

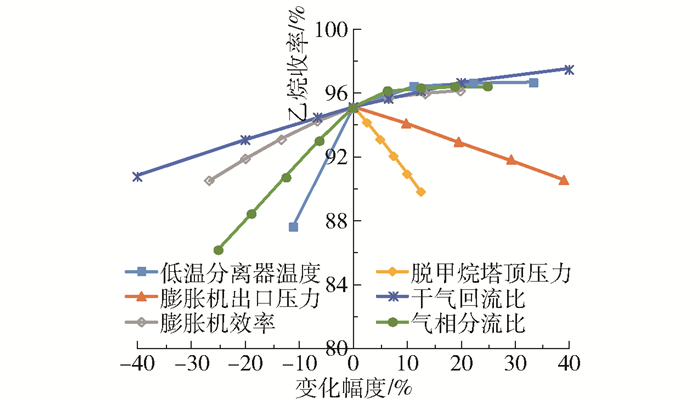

5 关键参数的敏感性分析敏感性分析是指通过逐一改变相关变量数值的方法来解释关键指标受这些因素变动影响大小的规律。

影响乙烷收率的关键参数有进深冷装置的压力、低温分离器温度、膨胀机出口压力、膨胀机效率、脱甲烷塔顶压力、干气回流比、低温分离器气相分流比等,但是在实际工程运行过程中,当进深冷装置的压力一旦确定,是不会去人为改变的,因此在这里只讨论余下的参数的敏感性分析。敏感性分析结果如图 11所示。

|

图 11 各参数敏感性分析图 Fig.11 Sensitivity analysis diagram for each parameter |

由图 11可知,对乙烷收率影响最为敏感的参数为脱甲烷塔顶压力和低温分离器温度,其次是低温分离器气相分流比、膨胀机出口压力、膨胀机效率和干气回流比等参数。虽然脱甲烷塔顶压力和低温分离器温度变化对乙烷收率的影响最为敏感,但在实际装置运行过程中,这两个参数受到膨胀机膨胀比的限制,一般情况下是不可调的。因此,可通过调节干气回流比和低温分离器气相分流比来实现对产品收率的控制。

6 天然气中乙烷变化的适应性分析选择9组乙烷含量不同的天然气进行适应性分析,如表 2所示,保持其他组分不变,只降低甲烷含量,增加乙烷含量,即天然气由贫至富。其中,原料气处理量为250×104 Nm3/d,压力为7.0 MPa,温度为40 ℃,外输干气压力为4.0 MPa;模拟计算各组别下的乙烷收率和装置总能耗并分析其影响。

| 下载CSV 表 2 原料气组分 Table 2 Composition of the feed gas |

表 3为表 2中不同天然气的模拟计算结果。可以看出,天然气乙烷回收工艺对乙烷含量变化的适应性较好,乙烷收率最高96.30%,最低90.10%,均在90%以上,且气质越贫乙烷收率越高。随着天然气中乙烷含量增加,装置总能耗也在逐渐增加。这是因为乙烷含量增加,低温分离器中的液相流量增加,则气相流量降低,气相进入透平膨胀机产生的冷量随之降低,冷量降低将造成乙烷收率降低,因此为了提高乙烷收率,只有增加干气回流比以提高冷量。

| 下载CSV 表 3 不同原料气组分乙烷收率与装置总能耗数据 Table 3 Ethane yield and total energy consumption data of the plant when using different feed gas components |

本文的天然气乙烷回收工艺已在某气田应用,其实际生产运行数据与模拟计算参数值对比如表 4所示,多股流换热器各节点模拟参数与实测参数的对比如表 5所示,可以看出误差均小于3%。

| 下载CSV 表 4 各产品参数及设备模拟计算值与装置实测参数对比 Table 4 Comparison of product parameters and equipment simulation calculated values with measured device parameters |

| 下载CSV 表 5 多股流换热器各节点模拟参数与实测参数对比 Table 5 Comparison between simulated and measured parameters at each node of the multi-flow heat exchanger |

由表 4、表 5可知,该天然气乙烷回收模型的计算结果与实际运行的误差E≤3%,可以较好地为实际生产装置提供理论指导。

8 结论(1) 影响乙烷收率和装置能耗的主要关键参数有进深冷装置的压力、低温分离器温度、膨胀机出口压力、膨胀机效率、脱甲烷塔顶压力、干气回流比、低温分离器气相分流比等,其中对乙烷收率影响最为敏感的参数为脱甲烷塔顶压力和低温分离器温度。因此,在操作控制上应尽量保持脱甲烷塔顶压力和低温分离器温度为定值,减少其波动。

(2) 在实际生产过程中可通过调节干气回流比和低温分离器气相分流比来实现对产品收率的控制,为生产调控提供指导。

(3) 利用本文建立的HYSYS乙烷回收仿真模型,针对不同气质条件下乙烷收率的变化规律进行了分析,结果表明气质越贫乙烷收率越高,能耗越低。

| [1] |

蔡棋成. CQ气田乙烷回收工艺技术研究[D]. 成都: 西南石油大学, 2018. CAI Q C. Study on ethane recovery technology in CQ gas field[D]. Chengdu: Southwest Petroleum University, 2018. (in Chinese) |

| [2] |

蒋洪, 蔡棋成. 高压天然气乙烷回收高效流程[J]. 石油与天然气化工, 2017, 46(2): 6-11, 21. JIANG H, CAI Q C. High efficiency process of ethane recovery for high-pressure natural gas[J]. Chemical Engineering of Oil and Gas, 2017, 46(2): 6-11, 21. (in Chinese) DOI:10.3969/j.issn.1007-3426.2017.02.002 |

| [3] |

卢剑. 大庆某天然气处理厂轻烃回收工艺设计及优化[D]. 大庆: 东北石油大学, 2017. LU J. Design and optimization of light hydrocarbon recovery process in a natural gas processing plant in Daqing[D]. Daqing: Northeast Petroleum University, 2017. (in Chinese) |

| [4] |

蒋洪, 杨雨林, 陈小榆, 等. RSV乙烷回收影响CO2固体形成因素分析[J]. 低温工程, 2019(4): 59-65. JIANG H, YANG Y L, CHEN X Y, et al. Analysis on factors affecting the formation of CO2 solids by RSV ethane recovery[J]. Cryogenics, 2019(4): 59-65. (in Chinese) DOI:10.3969/j.issn.1000-6516.2019.04.012 |

| [5] |

杨冬磊, 李光春, 熊林, 等. 中高压富气乙烷回收工艺改进[J]. 现代化工, 2021, 41(1): 227-231. YANG D L, LI G C, XIONG L, et al. Improvement of ethane recovery process for medium-high pressure rich gas[J]. Modern Chemical Industry, 2021, 41(1): 227-231. (in Chinese) |

| [6] |

王宇, 陈小榆, 蒋洪, 等. RSV乙烷回收工艺技术研究[J]. 现代化工, 2018, 38(2): 181-184. WANG Y, CHEN X Y, JIANG H, et al. Technical research on RSV ethane recovery process[J]. Modern Chemical Industry, 2018, 38(2): 181-184. (in Chinese) |

| [7] |

钟荣强, 李鹏, 杨思远, 等. 油田伴生气乙烷回收工艺改进[J]. 现代化工, 2020, 40(10): 230-234. ZHONG R Q, LI P, YANG S Y, et al. Improvement of ethane recovery process from associated gas in oilfield[J]. Modern Chemical Industry, 2020, 40(10): 230-234. (in Chinese) |

| [8] |

杨晓华. 克拉美丽处理站天然气轻烃冷凝回收模拟与优化[D]. 北京: 中国石油大学(北京), 2018. YANG X H. Condensing recovery of natural gas light hydrocarbon[D]. Beijing: China University of Petroleum (Beijing), 2018. (in Chinese) |

| [9] |

赖晓斌, 周明军, 祁晓莉. 膨胀机控制方案探讨[J]. 天然气与石油, 2014, 32(5): 71-74, 12. LAI X B, ZHOU M J, QI X L. Discussion on expander control scheme[J]. Natural Gas and Oil, 2014, 32(5): 71-74, 12. (in Chinese) |

| [10] |

彭年仔. PLC技术在天然气膨胀压缩机组中应用[D]. 上海: 华东理工大学, 2010. PENG N Z. PLC application in expander-compressors for natural gas[D]. Shanghai: East China University of Science and Technology, 2010. (in Chinese) |

| [11] |

陈国邦. 新型低温技术[M]. 上海: 上海交通大学出版社, 2003. CHEN G B. New low temperature technology[M]. Shanghai: Shanghai Jiaotong University Press, 2003. (in Chinese) |

| [12] |

蔡兵, 刘涛, 谢虎. RSV深冷凝液回收工艺在准噶尔盆地气田的应用[J]. 新疆石油天然气, 2020, 16(3): 88-93, 6. CAI B, LIU T, XIE H. Application of RSV process for ethane recovery from natrual gas in Junggar Basin gas field[J]. Xinjiang Oil & Gas, 2020, 16(3): 88-93, 6. (in Chinese) |

| [13] |

蒋洪, 何愈歆, 杨波, 等. 天然气凝液回收工艺RSV流程的模拟与分析[J]. 天然气化工(C1化学与化工), 2012, 37(2): 65-68, 78. JIANG H, HE Y X, YANG B, et al. Simulation and analysis on RSV process for ethane recovery from natural gas containing CO2[J]. Natural Gas Chemical Industry, 2012, 37(2): 65-68, 78. (in Chinese) |

| [14] |

蔡棋成, 蒋洪. 天然气乙烷回收工艺SRC流程特性分析[J]. 天然气化工(C1化学与化工), 2017, 42(3): 73-77. CAI Q C, JIANG H. Characteristics analysis of SRC process for ethane recovery from natural gas[J]. Natural Gas Chemical Industry, 2017, 42(3): 73-77. (in Chinese) |