2. 甘肃银光化学工业集团有限公司, 白银 730900;

3. 中国航空制造技术研究院, 北京 100024

2. Gansu Yinguang Chemical Industry Group Co., Ltd., Baiyin 730900;

3. AVIC Manufacturing Technology Institute, Beijing 100024, China

钛合金带筋壁板在航空航天领域中应用广泛,焊接是其加工制造的关键技术[1-2]。T型接头是带筋壁板的主要焊接形式,加工工艺主要采用双光束激光焊接,焊接效果好、内在缺陷少[3-4]。焊接成形质量主要包括焊接成形角度和焊脚高度两个方面,其中壁板和筋板的夹角直接影响装配精度。目前主要依靠人工测量对T型焊接接头的成形质量进行定性评判,存在精度低、自动化程度低等问题,难以满足当前自动化焊接生产质量管理、数字化发展和产量提升的需求[5]。

视觉检测技术具有效率高、稳定性好、准确率高、非接触等优点,已逐渐开始应用于焊缝自动跟踪、精确测量等领域[6]。Chen等[7]采用激光视觉传感器对焊缝坡口几何形状进行精确测量,获得的测量数据可用于大型航空航天部件的装配及其质量控制。孔萌等[8]设计了一套激光视觉传感器和滤光系统,实现了对T型接头角焊缝进行焊缝跟踪。田应仲等[9]利用视觉传感器在指定区域内拍摄焊缝图像,通过设计图像处理算法完成了对焊缝的宽度测量。Sarkar等[10]开发了一套视觉检测系统,用于测定埋弧焊接钢板的瞬态等温线形状。然而目前尚未有利用视觉检测技术对T型焊接接头成形角度进行测量的研究工作。

本文基于面结构光三维扫描仪设计了三维点云测量系统,以获取T型焊接接头区域点云,并综合运用多种点云处理技术实现对焊缝成形角度的测量。利用本文方法可以代替人工测量,快速、准确地测量出焊缝成形角度,为后续修正筋板装配精度和评判焊接成形质量提供数据支撑。

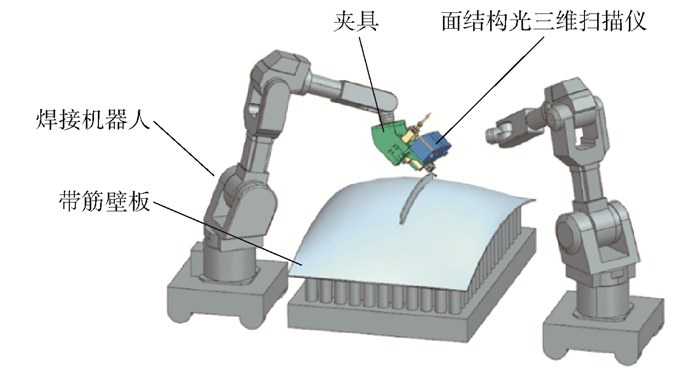

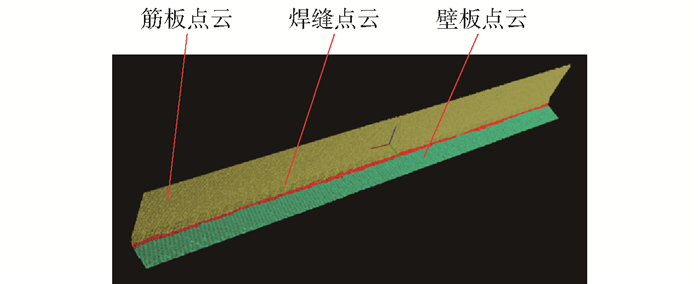

1 三维点云测量系统设计三维点云测量系统主要由焊接机器人、面结构光三维扫描仪和夹具组成,现场实验装置图如图 1所示。面结构光三维扫描仪分辨率为5×106,测量范围为400 mm×300 mm,设计的夹具将面结构光三维扫描仪装夹在焊接机器人上。在对T型焊接接头区域扫描前,对待扫描区域进行喷粉处理使喷粉区域点云稠密、未喷粉区域点云稀疏,以去除部分场景点云的影响,并通过焊接机器人示教器不断调整面结构光三维扫描仪的位置,最终获取扫描效果较好的T型焊接接头区域三维点云图。设计的三维点云测量系统如图 2所示。

|

图 1 三维点云测量实验装置 Fig.1 3D point cloud measurement experimental device |

|

图 2 点云测量系统示意图 Fig.2 Schematic diagram of the point cloud measurement system |

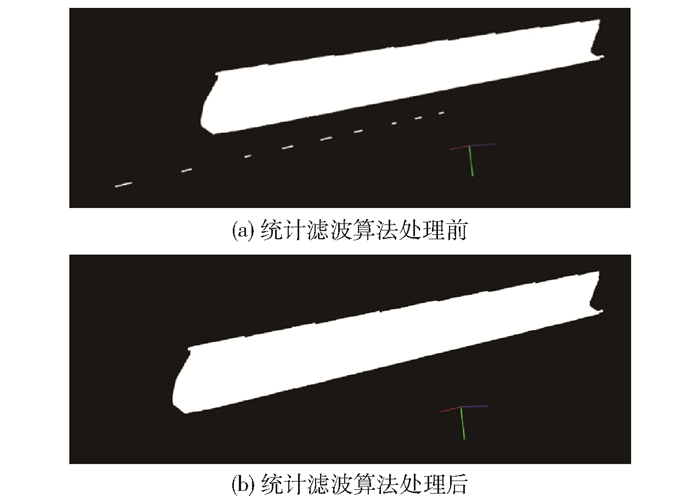

Point Cloud Library (PCL)是用于处理三维图像和点云数据的开源工具[11]。使用面结构光三维扫描仪测量带筋壁板T型焊接接头区域三维点云数据时,三维点云数据会出现稀疏的离群点,导致在估计点云局部特征时产生错误的数值,需过滤去除。本文采用PCL库中的统计滤波算法进行剔除[12]。经多次实验后,搜索每个点的邻居点数K取50,比例系数α取1.0。原始点云数据有201 324个点,经统计滤波算法去除离群点625个,滤波结果见图 3。

|

图 3 统计滤波算法去除离群点 Fig.3 Outliers removal using a statistical filtering algorithm |

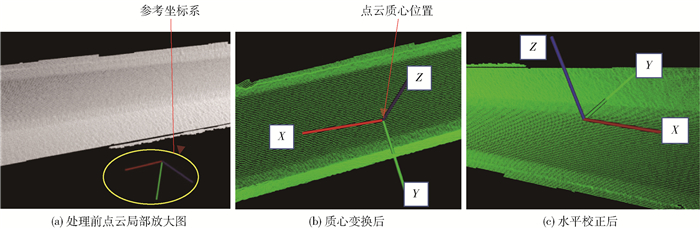

由于面结构光三维扫描仪的安装位置不同以及点云数据的参考坐标系采用的是随机坐标系,导致点云的参考坐标系Z轴与获取的T型焊接接头点云的平面数据点不垂直,这会使直通滤波无法对场景点云和冗余点云精准剪除。为解决此问题,将点云质心变换到参考坐标系原点,并对点云进行水平校正。点云质心坐标计算公式为

| $ P_{\mathrm{c}}=\frac{1}{n}\left(\sum\limits_{i=0}^{n} x_{i}, \sum\limits_{i=0}^{n} y_{i}, \sum\limits_{i=0}^{n} z_{i}\right) $ | (1) |

式中,n为点云总数,(xi, yi, zi)为点云坐标。计算从Pc点变换到参考坐标系原点的旋转平移矩阵,将此矩阵应用到点云中,完成质心变换。

水平校正基本方法采用PCL库中基于随机抽样一致性(RANSAC)算法的平面拟合方法,拟合出三维点云数据中的平面点云,得到平面方程为

| $ a_{1} x+b_{1} y+c_{1} z+d=0 $ | (2) |

式中,(a1, b1, c1)为对应平面的法向量,d为坐标原点到平面的距离。法向量(a1, b1, c1)通过旋转变换矩阵转换成参考坐标系单位向量(0, 0, 1)。通过(a1, b1, c1)和(0, 0, 1)的点积求得向量的夹角,再根据两向量叉积求得旋转轴,将夹角和旋转轴的单位向量代入罗德里格斯旋转公式[13],可得到对应的旋转变换矩阵,将其应用到点云数据即可对点云进行水平校正。质心变换及水平校正处理结果如图 4所示。

|

图 4 点云的质心变换和水平校正处理 Fig.4 Centroid transformation and horizontal correction processing for the point cloud |

获取的焊缝区域三维点云数据存在场景点云和冗余点云,为提高后续算法的效率和精度,采用PCL库中的直通滤波算法过滤场景点云和冗余点云。通过设置参考坐标系X轴、Y轴和Z轴对应的阈值参数a、b、c,在使参数范围之内的点通过的同时将参数范围之外的点过滤去除[14],以此达到去除场景点云和冗余点云的目的。用PCL库中的PCLVisualizer类对点云可视化,并在点云上交互点选焊缝区域的边界点,比较点选的边界点坐标值,即可快速设定82 < a < 100,7 < b < 10,4 < c < 10。过滤后点云数据有77 885个点,结果如图 5所示。

|

图 5 直通滤波处理 Fig.5 Pass-through filter processing |

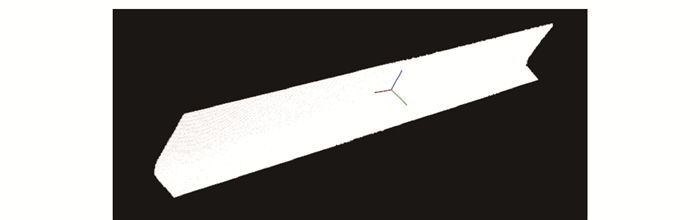

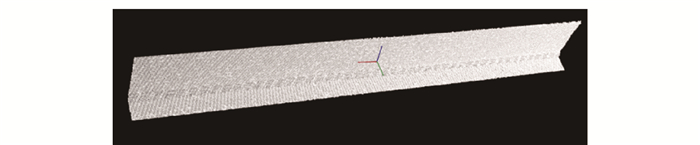

采用面结构光三维扫描仪获得的焊接接头区域点云数据量较大且密度不均匀,影响后续点云算法处理的速度与精度。为解决此问题,采用PCL库中的体素化栅格法对滤波后的点云数据进行下采样。该算法原理是在滤波后的点云上创建三维体素网格,可将该网格看作空间中微小的三维长方体,设置网格三边长度,网格内所有的点都用它们的质心近似代替[15-16]。为达到最好的点云简化效果,本文将三维体素网格3个边长都设置为2 mm,简化前点云数据有77 885个点,简化后点云数据有41 330个点,结果如图 6所示。

|

图 6 简化后点云 Fig.6 Simplified point cloud |

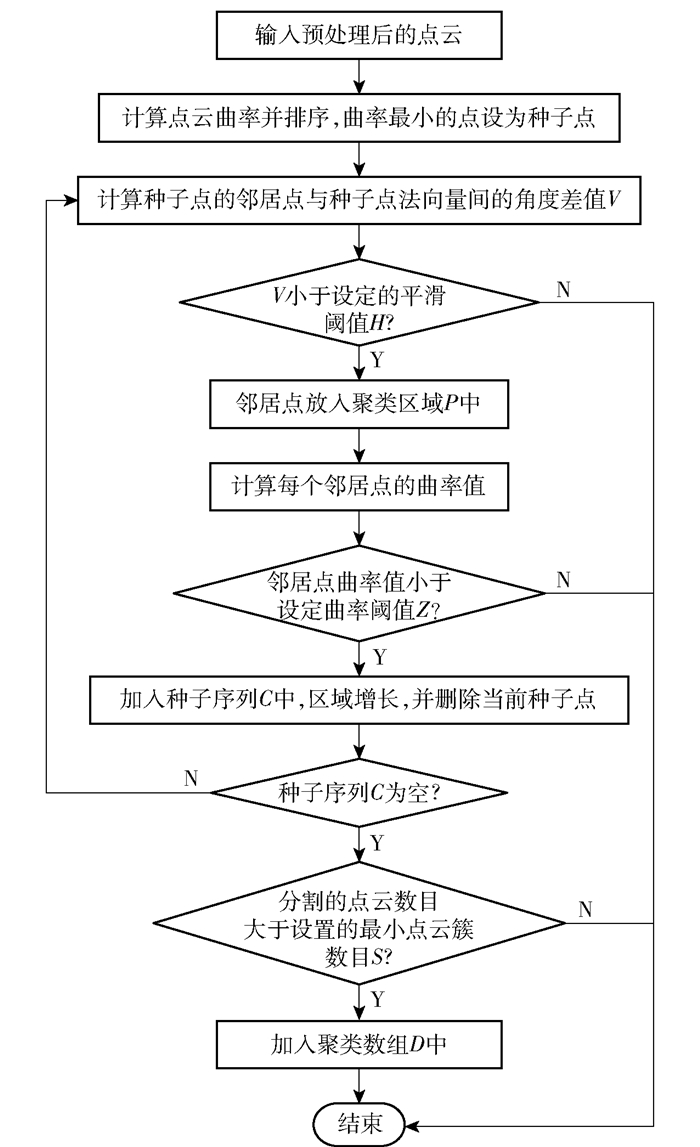

预处理完成后,采用PCL库中的区域增长算法从T型焊接接头区域点云中分割出焊缝、壁板、筋板处的点云。为减少分割点云的片段总数,提高算法运行速度,从点云曲率最小的点开始生长,该点称为种子点[17]。算法流程图如图 7所示。

|

图 7 区域增长算法流程图 Fig.7 Flow chart of the regional growth algorithm |

通过设置不同的分割参数比较多次分割后的结果,最后得出当种子点的邻居点数目N取30、平滑阈值H取3.0、曲率阈值Z取1.0、最小点云簇数目S取50时,区域增长算法的分割效果最好。该算法将预处理后的点云分割成3个聚类簇,结果如图 8所示。可以看出,图中已成功分割出焊缝、壁板和筋板处的点云。

|

图 8 区域增长分割处理 Fig.8 Region growth segmentation processing |

RANSAC算法思想是寻找已知模型去拟合数据,用尽可能少的已知数据求得一个初始解,然后剔除不满足初始解的异常数据[18-19],通过不断迭代来计算模型参数,计算所得模型或因模型内总点数太少被舍弃,或因比现有模型更好被选用。利用区域增长分割算法分割出筋板和壁板点云后,采用RANSAC算法拟合出筋板和壁板的平面点云,得到两个平面的法向量。筋板和壁板平面点云拟合方法相同,以筋板为例步骤介绍如下。

1) 从分割得到的筋板点云中随机选取3个点,由这3个点组成一个平面,求出平面模型参数。

2) 设定点到平面的距离阈值Q,计算未选取点到1)中平面的距离。若该距离小于Q,将该点记为平面模型中的一点,最后统计该模型中的总点数。

3) 重复步骤1)、2),统计各平面模型的总点数并排序,取总点数最多的平面模型。

4) 重复步骤1)~3),设定最大迭代次数为m。当迭代次数大于m时,取总点数最多的平面模型参数,该平面模型参数(A1, B1, C1)即为最终要求的筋板点云平面法向量。

通过多次重复实验,比较RANSAC算法拟合的平面结果,最后得出当Q取0.01,m取10 000时,拟合出的筋板和壁板的平面点云效果最好。

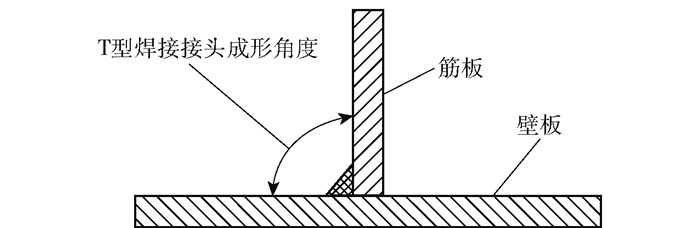

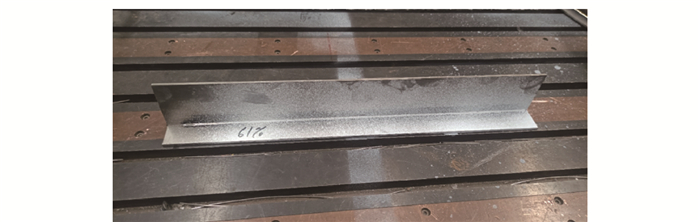

4.2 成形角度计算在求出筋板和壁板平面点云的法向量后,由于两平面点云法向量的夹角等于焊接成形角度,即可根据式(3)求得焊接成形角度。图 9为T型焊接接头的剖视图,图 10为待测量焊接成形角度的焊件实物图。成形角度的计算式为

| $ \cos \theta=\frac{A_{1} A_{2}+B_{1} B_{2}+C_{1} C_{2}}{\sqrt{A_{1}^{2}+B_{1}^{2}+C_{1}^{2}} \cdot \sqrt{A_{2}^{2}+B_{2}^{2}+C_{2}^{2}}} $ | (3) |

|

图 9 T型焊接接头剖视图 Fig.9 Sectional view of T-joints |

|

图 10 T型焊接接头实物图 Fig.10 Physical image of T-joints |

式中,(A1, B1, C1)和(A2, B2, C2)分别为筋板和壁板的法向量。

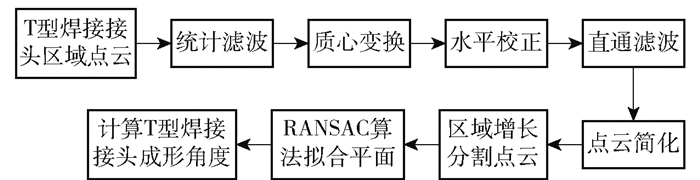

本文设计的T型焊接接头成形角度测量方法的主要步骤包括:(1)测量T型焊接接头焊缝区域三维点云数据;(2)对数据进行预处理(包括统计滤波、质心变换、水平校正、直通滤波、点云简化);(3)使用区域增长算法分割出筋板和壁板点云;(4)利用随机抽样一致性算法拟合平面,计算求得T型焊接接头的成形角度。测量和计算流程如图 11所示。

|

图 11 T型焊接接头焊缝区域三维点云数据处理流程图 Fig.11 Flow chart of the three-dimensional point cloud data processing of the weld area of the T-joints |

分别采用本文的三维点云测量系统和万能角度尺对实际的T型焊接接头成形角度进行测量,万能角度尺精度为2′。利用这两种方式分别对同一带筋壁板进行3次测量,并取平均值进行对比。三维点云测量系统的测量值记为θv,角度尺的测量值记为θm,测量结果见表 1。表中为6个不同带筋壁板的测量值,允许误差范围为±0.3°。可以看出,本文的测量方法可以准确获取T型焊接接头的成形角度,并可取代角度尺的人工测量方法,其测量误差能够满足要求。

| 下载CSV 表 1 T型焊接接头成形角度测量结果 Table 1 Values of the forming angle of T-joints |

(1) 本文所提出的T型焊接接头成形角度测量方法可以代替人工测量,快速、准确地计算出焊接成形角度,测量误差在±0.3°内,能满足成形角度的检验要求,且具有效率高、非接触、高精度等优点,为后续的筋板装配角度调整和焊接成形质量的评判提供了技术支撑。

(2) 利用三维点云测量系统,每获取一幅三维点云图即可快速计算出成形角度,可实现在线实时监测焊接前后的T型接头角度的效果。

| [1] |

SCHUBERT E, KLASSEN M, ZERNER I, et al. Light-weight structures produced by laser beam joining for future applications in automobile and aerospace industry[J]. Journal of Materials Processing Technology, 2001, 115(1): 2-8. DOI:10.1016/S0924-0136(01)00756-7 |

| [2] |

BOYER R R. An overview on the use of titanium in the aerospace industry[J]. Materials Science and Engineering A, 1996, 213(1/2): 103-114. |

| [3] |

TAN J, LIU H B, ZHANG P L, et al. A study on the 2060-T8/2099-T83 aluminum-lithium alloys T-joints welded by double-sided laser beam welding[J]. Journal of Materials Engineering and Performance, 2020, 29(7): 4295-4309. DOI:10.1007/s11665-020-04967-8 |

| [4] |

YANG Z B, ZHAO X, TAO W, et al. Comparative study on successive and simultaneous double-sided laser beam welding of AA6056/AA6156 aluminum alloy T-joints for aircraft fuselage panels[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(1): 845-856. |

| [5] |

张鹏贤, 李明, 冯毅. 一种基于立体视觉的焊缝成形质量评价方法[J]. 上海交通大学学报, 2015, 49(1): 44-48, 55. ZHANG P X, LI M, FENG Y. An evaluation method of weld formation based on binocular stereo vision[J]. Journal of Shanghai Jiao Tong University, 2015, 49(1): 44-48, 55. (in Chinese) |

| [6] |

褚慧慧, 王宗义. 基于主动视觉的焊缝成形尺寸测量和缺陷识别研究[J]. 热加工工艺, 2017, 46(21): 206-209. CHU H H, WANG Z Y. Study on dimension measurement and defect detection of weld based on active vision[J]. Hot Working Technology, 2017, 46(21): 206-209. (in Chinese) |

| [7] |

CHEN Z X, SONG Y L, ZHANG J, et al. Laser vision sensing based on adaptive welding for aluminum alloy[J]. Frontiers of Mechanical Engineering in China, 2007, 2(2): 218-223. DOI:10.1007/s11465-007-0038-2 |

| [8] |

孔萌, 张杰, 张纶昭, 等. 基于线结构光传感的T型角焊缝跟踪方法[J]. 电焊机, 2018, 48(10): 101-104. KONG M, ZHANG J, ZHANG L Z, et al. T-shaped fillet seam tracking method based on laser stripe visual sensor[J]. Electric Welding Machine, 2018, 48(10): 101-104. (in Chinese) |

| [9] |

田应仲, 刘洪飞, 冯杰才, 等. 基于视觉传感器的焊缝宽度检测方法[J]. 计量与测试技术, 2019, 46(12): 56-58. TIAN Y Z, LIU H F, FENG J C, et al. Weld width detection method based on vision sensor[J]. Metrology & Measurement Technique, 2019, 46(12): 56-58. (in Chinese) |

| [10] |

SARKAR S S, DAS A, PAUL S, et al. Infrared imaging based machine vision system to determine transient shape of isotherms in submerged arc welding[J]. Infrared Physics & Technology, 2020, 109: 103410. |

| [11] |

郭浩. 点云库PCL从入门到精通[M]. 北京: 机械工业出版社, 2019. GUO H. Point cloud library PCL from entry to proficient[M]. Beijing: China Machine Press, 2019. (in Chinese) |

| [12] |

XU X B, LUO M Z, TAN Z Y, et al. Plane segmentation and fitting method of point clouds based on improved density clustering algorithm for laser radar[J]. Infrared Physics & Technology, 2019, 96: 133-140. |

| [13] |

刘锋. 罗德里格斯旋转公式的证明及应用[J]. 江苏科技信息, 2020, 37(28): 37-40. LIU F. Proof and application of Rodriguez rotation formula[J]. Jiangsu Science & Technology Information, 2020, 37(28): 37-40. (in Chinese) DOI:10.3969/j.issn.1004-7530.2020.28.010 |

| [14] |

李瑞雪, 邹纪伟. 基于PCL库的点云滤波算法研究[J]. 卫星电视与宽带多媒体, 2020(13): 237-238. LI R X, ZOU J W. Research on point cloud filtering algorithm based on PCL library[J]. Satellite TV & IP Multimedia, 2020(13): 237-238. (in Chinese) |

| [15] |

HAN X F, JIN J S, WANG M J, et al. A review of algorithms for filtering the 3D point cloud[J]. Signal Processing: Image Communication, 2017, 57: 103-112. DOI:10.1016/j.image.2017.05.009 |

| [16] |

袁华, 庞建铿, 莫建文. 基于体素化网格下采样的点云简化算法研究[J]. 电视技术, 2015, 39(17): 43-47. YUAN H, PANG J K, MO J W. Research on simplification algorithm of point cloud based on voxel grid[J]. Video Engineering, 2015, 39(17): 43-47. (in Chinese) |

| [17] |

李仁忠, 刘阳阳, 杨曼, 等. 基于改进的区域生长三维点云分割[J]. 激光与光电子学进展, 2018, 55(5): 051502. LI R Z, LIU Y Y, YANG M, et al. Three-dimensional point cloud segmentation algorithm based on improved region growing[J]. Laser & Optoelectronics Progress, 2018, 55(5): 051502. (in Chinese) |

| [18] |

李希, 韩燮, 熊风光. 基于RANSAC和TLS的点云平面拟合[J]. 计算机工程与设计, 2017, 38(1): 123-126, 143. LI X, HAN X, XIONG F G. Plane fitting of point clouds based on RANSAC and TLS[J]. Computer Engineering and Design, 2017, 38(1): 123-126, 143. (in Chinese) |

| [19] |

SCHNABEL R, WAHL R, KLEIN R. Efficient RANSAC for point-cloud shape detection[J]. Computer Graphics Forum, 2007, 26: 214-226. DOI:10.1111/j.1467-8659.2007.01016.x |