2. 中海油(天津)油田化工有限公司, 天津 300450;

3. 北京化工大学 材料科学与工程学院, 北京 100029

2. CNOOC Oilfield Chemical Co., Ltd., Tianjin 300450;

3. College of Materials Science and Engineering, Beijing University of Chemical Technology, Beijing 100029, China

液化石油气(LPG)在生产和处理过程中,由于存在各种形态和组成的硫化物,可能导致生产和存储设施中铜质构件的腐蚀,影响其生产、销售和使用,并带来安全隐患[1-3]。中海油南海某天然气集输站长期受硫化物腐蚀的困扰[4-5],海上油田来气的组成较为复杂,各个来源的脱硫情况不尽相同,同时各种硫化物自身的组成也较为复杂(主要有硫化氢、硫醇、羰基硫等),现场铜腐蚀的实验结果不合格,可能存在较为复杂的原因。因此,开展各种含硫物质对铜腐蚀的影响及机理的研究,对于指导LPG的生产和存储具有重要的现实意义。

国内外针对LPG中硫化物对铜腐蚀的问题开展了较多的研究工作[6-13]。何阳等[6]总结了引起液化石油气铜片腐蚀的原因,指出硫化氢、单质硫与铜直接反应,生成Cu2S;硫醇在常温常压下对铜不产生腐蚀,但有微量氧存在时会导致铜的腐蚀;并结合装置操作实践,提出了改进当前液化石油气精制工艺和优化操作方法的措施。唐晓东等[7]对湿法脱硫用脱硫剂进行了筛选,结果表明,使用筛选出的最佳脱硫剂CNDS-1进行脱硫,可以使硫化氢的含量从脱硫前的302.4 μg/g降至0.3 μg/g以下,铜片的腐蚀结果达到合格;并根据脱硫效果的实验结果,提出了固定床干法脱硫的原则工艺流程。李植中[8]认为当硫化氢的含量较高且不含水时以及硫化氢的含量较低且含有水时,均会导致铜的显著腐蚀;多来源的LPG气体混用可能导致腐蚀环境恶化。周红梅[10]认为,总硫、H2S含量大和碱性物的存在是造成铜片腐蚀不合格的原因,其中影响最大的是H2S。尽管关于LPG中各种硫化物对铜片的腐蚀过程的研究取得了一些成果,但是针对铜片腐蚀机理的研究尚不够充分,因此有必要开展相关的研究工作以诠释铜腐蚀过程,进而有效控制铜腐蚀。本文考察了LPG中不同含量的羰基硫、乙硫醇和硫化氢对铜片腐蚀的影响,对铜片的腐蚀产物进行了表征和分析,并提出了这3种硫化物对铜的腐蚀机理。

1 实验方法 1.1 实验材料LPG、硫化氢及羰基硫气体,成都市新都正蓉气体有限公司,其中LPG的化学组成如表 1所示;乙硫醇,分析纯,罗恩化学试剂有限公司;铜片腐蚀圆筒、腐蚀标准铜片(型号T2)及铜片腐蚀标准色板,抚顺科瑞斯仪器有限公司。

| 下载CSV 表 1 LPG的组成 Table 1 Composition of LPG |

铜片腐蚀试验前,通过流量计(FMA5400A型,美国Omega公司)控制通入的LPG质量流量。将硫化物和LPG气体在中间容器中混合均匀,然后注入铜片腐蚀圆筒,将圆筒置于(40±0.5)℃的水浴中,静置(60±5)min,取出,然后进行腐蚀程度级别的评定以及腐蚀产物的表征与分析。同时,使用未加入任何硫化物的LPG进行腐蚀试验,作为空白对照。

采用铜片腐蚀标准色板,参考SH/T 0232—1992[14]进行腐蚀程度的分级评定。按照GB 11174—2011[15]检测LPG中硫化物的含量。

1.3 表征与分析采用扫描电子显微镜(SEM)(EVO MA15型,ZEISS公司)观察试样的微观形貌;采用能谱仪(EDS)(X-MaxN型,OXFORD INSTRUMENTS公司)进行表面元素分析;采用全反射红外光谱仪(ATR)(Nicolet iS20型,Thermo Scientific公司)测试样品的红外光谱。

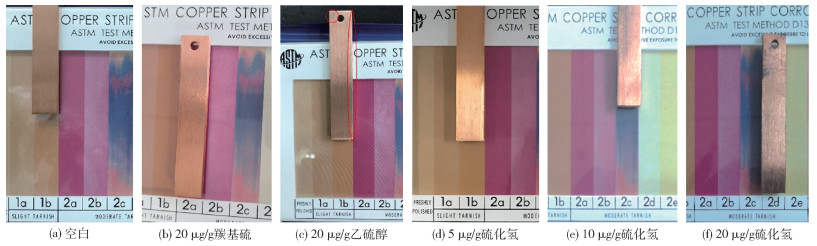

2 结果与讨论 2.1 不同含量的硫化物对铜片腐蚀的影响为了考察不同含量的羰基硫、乙硫醇和硫化氢对铜片腐蚀的影响,使用1、5、10、15、20 μg/g这5种含量进行测试,结果如表 2所示。由表 2可知,当羰基硫的含量≤15 μg/g时,铜片的腐蚀级别为1b,未观察到明显的腐蚀现象;当含量为20 μg/g时,腐蚀级别为2a,铜片开始出现轻微的腐蚀,因此羰基硫对铜片腐蚀的临界含量为20 μg/g。当乙硫醇的含量为20 μg/g时,铜片开始出现轻微的腐蚀,故乙硫醇的临界含量也为20 μg/g。铜对硫化氢的腐蚀较为敏感,当硫化氢的含量为5 μg/g时,铜片就开始出现轻微的腐蚀现象;当硫化氢的含量增加时,铜片的腐蚀程度逐渐加剧。

| 下载CSV 表 2 不同含量的羰基硫、乙硫醇和硫化氢对铜片腐蚀的影响 Table 2 Effect of different contents of carbonyl sulfide, ethyl mercaptan and hydrogen sulfide on the corrosion of copper sheets |

铜片腐蚀后的宏观形貌如图 1所示。由图 1可知,空白铜片表面光亮,无任何腐蚀迹象。20 μg/g羰基硫导致铜片表面有轻微变色。20 μg/g乙硫醇导致铜片部分区域出现明显的腐蚀产物。5 μg/g硫化氢导致铜片腐蚀变色,少量区域的腐蚀程度达到2a级,表明腐蚀开始发生;硫化氢含量达到10 μg/g时,试片的腐蚀程度达到了2c级,金属表面部分区域变色明显;当硫化氢含量达到20 μg/g时,铜片表面整体出现非常严重的腐蚀现象,腐蚀程度达到了2d级。

|

图 1 铜片在不同含量的硫化物中腐蚀后的宏观形貌 Fig.1 Macromorphologies of copper sheets after corrosion in different amounts of sulfur-containing compounds |

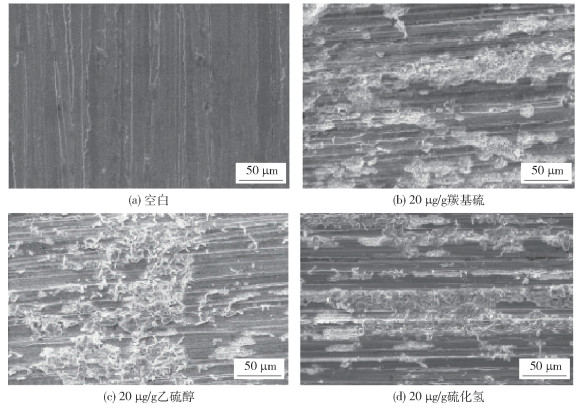

铜片在含量为20 μg/g的硫化物中腐蚀后的微观形貌如图 2所示。由图 2可知,20 μg/g羰基硫导致铜片表面出现较为严重的局部腐蚀,腐蚀形貌呈现蜂窝状局部破坏。20 μg/g乙硫醇导致的腐蚀既有少量类似于羰基硫的蜂窝状局部破坏(如图 2(c)右下角所示),又有明显的大量腐蚀产物堆积的现象。20 μg/g硫化氢导致的腐蚀存在明显的蜂窝状局部孔蚀,且孔蚀的发生和发展主要集中在打磨痕迹的沟槽处,这与纯铁或碳钢的小孔腐蚀类似[16];此外,硫化氢腐蚀也有明显的腐蚀产物堆积现象。

|

图 2 铜片在20 μg/g硫化物中腐蚀后的SEM图 Fig.2 SEM images of copper sheets after corrosion in 20 μg/g of sulfur-containing compounds |

表 3为铜片在20 μg/g硫化物中腐蚀后产物的元素分析结果。由结果可知,含羰基硫或乙硫醇的LPG对铜片腐蚀的产物主要含C、O、S、Cu元素,表明腐蚀产物中含有羰基硫及乙硫醇与铜反应后的有机化合物。而含硫化氢的LPG对铜片腐蚀的产物主要由S、O、Cu组成,表明腐蚀产物主要为Cu2S及铜在氧气中的腐蚀产物Cu2O。通过X-射线衍射(XRD)可以分析腐蚀产物的晶体组成,由于本试验得到的腐蚀产物含量太少,无法进行XRD测试,因此未能获得有效的腐蚀产物的晶体组成信息。

| 下载CSV 表 3 铜片在20 μg/g硫化物中腐蚀后产物的元素含量 Table 3 Element contents of the product of copper sheet after corrosion in 20 μg/g of sulfur-containing compounds |

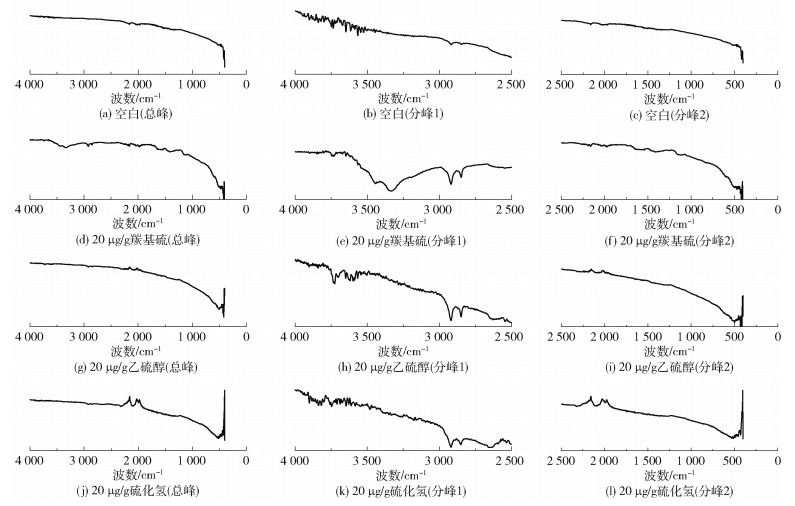

为了得到更为深入的腐蚀产物的信息,进而揭示不同硫化物对铜腐蚀的机理,本文测试了腐蚀产物的全反射红外光谱,结果如图 3和表 4所示。结果表明,3种硫化物的腐蚀产物中均有Cu2S的特征峰,说明腐蚀产物含有Cu2S或类似的衍生物。

|

图 3 铜片在20 μg/g硫化物中腐蚀后产物的全反射红外光谱图 Fig.3 Attenuated total reflectance infrared spectra (ATR) of the products of copper sheet after corrosion in 20 μg/g of sulfur-containing compounds |

| 下载CSV 表 4 20 μg/g硫化物的腐蚀产物的全反射红外光谱分析结果 Table 4 Analysis results of attenuated total reflectance infrared spectra (ATR) of the products after corrosion in 20 μg/g of sulfur-containzing compounds |

羰基硫的S=C键较C=O键更容易断裂,由此与Cu发生反应,产物中存在位于1 734 cm-1处的C=O键特征峰;随着反应的继续,C=O双键也可能发生断裂,产物中存在位于1 020~1 300 cm-1范围内的C—O键特征峰,并且此时腐蚀产物分子间会出现缔合,出现位于3 200~3 400 cm-1处的缔合特征峰(多分子缔合峰),此时的腐蚀产物相对复杂。ATR谱图中既有位于1 734 cm-1处的C=O峰,又有缔合产物峰,由此判断此时可能有两种不同的腐蚀产物生成。

乙硫醇在铜片腐蚀的过程中,通常S—H键会发生断裂,与Cu发生反应,产物可能为CH3—CH2—S—Cu—S—CH2—CH3,说明除了S—Cu键的特征峰外,还应该有甲基和亚甲基的特征峰,而3 730、2 920、2 850、1 454和1 375 cm-1处的峰恰好与此对应。

在硫化氢的腐蚀产物的红外光谱中,存在明显的Cu2S特征峰,说明在硫化氢腐蚀介质中,主要的腐蚀产物为Cu2S。

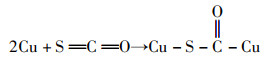

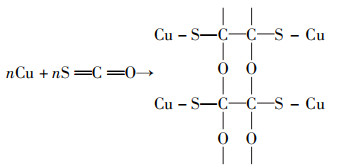

2.3 硫化物对铜片腐蚀的机理分析通过以上腐蚀试验及产物分析结果,我们认为LPG中羰基硫对铜的腐蚀可能按照以下反应式(1)和(2)进行,铜原子与羰基硫中的硫和碳成键,形成单一的腐蚀产物(羰基硫化铜),或者铜原子与硫成键,形成缔合后的复杂腐蚀产物,ATR结果证实了这两种类型的产物都可能存在。乙硫醇与铜的反应按照反应式(3)进行,这与文献[17-18]的研究结果一致;硫化氢与铜的反应则按照反应式(4)进行,这与文献[6]的结果一致。

|

(1) |

|

(2) |

| $ \mathrm{Cu}+2 \mathrm{CH}_{3} \mathrm{CH}_{2}-\mathrm{SH} \rightarrow \mathrm{CH}_{3} \mathrm{CH}_{2}-\mathrm{S}-\mathrm{Cu}-\mathrm{S}- \\ \mathrm{CH}_{2}-\mathrm{CH}_{3}+\mathrm{H}_{2} $ | (3) |

| $ 2 \mathrm{Cu}+\mathrm{H}_{2} \mathrm{~S} \rightarrow \mathrm{Cu}_{2} \mathrm{~S}+\mathrm{H}_{2} $ | (4) |

本文考察了LPG中羰基硫、乙硫醇和硫化氢对铜片腐蚀的影响,并对腐蚀机理进行了探究,得到以下结论:

(1) 羰基硫和乙硫醇对铜片腐蚀的临界含量均为20 μg/g;硫化氢在含量为5 μg/g时即开始腐蚀铜片,随着硫化氢含量增加,铜片的腐蚀程度加剧。

(2) SEM结果表明,LPG中3种硫化物的含量为20 μg/g时,均会使铜片出现明显的腐蚀产物,腐蚀以局部腐蚀为主。乙硫醇和硫化氢的腐蚀产物覆盖现象明显,且硫化氢导致的蜂窝状小孔沿沟槽方向发展。

(3) EDS和ATR分析结果表明,羰基硫和乙硫醇的腐蚀产物含有机化合物成分,硫化氢的腐蚀产物主要为Cu2S及空气氧化产物Cu2O。

(4) 羰基硫对铜的腐蚀过程为铜原子与羰基硫中的硫和碳成键,形成羰基硫化铜;或者铜原子与硫成键,形成缔合后的复杂腐蚀产物。

| [1] |

夏克勤, 李兴建, 王利勇, 等. 渤海油田某终端液化气撬装脱硫工业应用总结[J]. 广州化工, 2021, 49(3): 100-102, 114. XIA K Q, LI X J, WANG L Y, et al. Summary on application of LPG skid-mounted desulfurization in Longkou terminal treatment plant of Bohai Sea oilfield[J]. Guangzhou Chemical Industry, 2021, 49(3): 100-102, 114. (in Chinese) DOI:10.3969/j.issn.1001-9677.2021.03.033 |

| [2] |

庄文斌, 王猛. 液化气铜片腐蚀不合格的原因分析及处理[J]. 石油石化绿色低碳, 2021, 6(1): 34-36, 49. ZHUANG W B, WANG M. Cause analysis and solution to unqualified LPG copper strip corrosion test[J]. Energy Conservation and Emission Reduction in Petroleum and Petrochemical Industry, 2021, 6(1): 34-36, 49. (in Chinese) |

| [3] |

司品宪, 杨丽. 液化气铜片腐蚀不合格原因分析[J]. 石油炼制与化工, 2009, 40(3): 61-64. SI P X, YANG L. Cause analysis of the unqualified copper strip corrosion test of liquefied petroleum gas[J]. Petroleum Processing and Petrochemicals, 2009, 40(3): 61-64. (in Chinese) DOI:10.3969/j.issn.1005-2399.2009.03.014 |

| [4] |

曾庆军, 金光智, 杜帅. 南山天然气处理终端液化石油气铜片腐蚀分析[J]. 石油化工设备, 2012, 41(增刊1): 103-106. ZENG Q J, JIN G Z, DU S. Analysis for copper corrosion level of liquefied petroleum gas in Nanshan base[J]. Petro-Chemical Equipment, 2012, 41(Suppl 1): 103-106. (in Chinese) |

| [5] |

郭晓男, 王超明, 陆原, 等. 海洋石油某终端处理厂天然气腐蚀与化学防护研究初探[J]. 全面腐蚀控制, 2016, 30(10): 59-64. GUO X N, WANG C M, LU Y, et al. Preliminary study on corrosion and chemical protect of natural gas in the offshore oil terminal treatment plant[J]. Total Corrosion Control, 2016, 30(10): 59-64. (in Chinese) |

| [6] |

何阳, 颜军文. 连续重整液化石油气铜片腐蚀不合格原因分析及对策[J]. 炼油技术与工程, 2018, 48(3): 5-9. HE Y, YAN J W. Unqualification cause analysis of coupon corrosion test for continuous catalytic reformer LPG and counter measure[J]. Petroleum Refinery Engineering, 2018, 48(3): 5-9. (in Chinese) DOI:10.3969/j.issn.1002-106X.2018.03.003 |

| [7] |

唐晓东, 赖先熔, 曾玉祥, 等. LPG铜片腐蚀原因分析及解决方案研究[J]. 石油与天然气化工, 2011, 40(6): 567-570. TANG X D, LAI X R, ZENG Y X, et al. Cause analysis and solutions of LPG copper corrosion[J]. Chemical Engineering of Oil and Gas, 2011, 40(6): 567-570. (in Chinese) DOI:10.3969/j.issn.1007-3426.2011.06.006 |

| [8] |

李植中. 控制液化石油气中的水分防止湿H2S应力腐蚀[J]. 中国特种设备安全, 2011, 27(8): 39-40. LI Z Z. Control of moisture in liquefied petroleum gas to prevent wet H2S stress corrosion[J]. China Special Equipment Safety, 2011, 27(8): 39-40. (in Chinese) |

| [9] |

高月梅. 浅析罐区液化石油气铜片腐蚀不合格的原因[J]. 低温与特气, 2001, 19(2): 34-35. GAO Y M. The reason of copper sheet corrosion in LPG pot[J]. Low Temperature and Specialty Gases, 2001, 19(2): 34-35. (in Chinese) |

| [10] |

周红梅. 液化气腐蚀原因研究及对策[J]. 天然气与石油, 2003, 21(4): 15-17. ZHOU H M. Study on LPG corrosion reason and countermeasure[J]. Natural Gas and Oil, 2003, 21(4): 15-17. (in Chinese) |

| [11] |

罗文新, 李迎春, 韩建国. 液化石油气脱硫剂性能的研究进展[J]. 辽宁化工, 2005, 34(9): 404-406. LUO W X, LI Y C, HAN J G. Advances in research on capability of LPG desulfurizing agent[J]. Liaoning Chemical Industry, 2005, 34(9): 404-406. (in Chinese) DOI:10.3969/j.issn.1004-0935.2005.09.013 |

| [12] |

TRAN T T M, FIAUD C, SUTTER E M M, et al. The atmospheric corrosion of copper by hydrogen sulphide in underground conditions[J]. Corrosion Science, 2003, 45: 2787-2802. DOI:10.1016/S0010-938X(03)00112-4 |

| [13] |

KAMIL K. The impact of the structure of the sampler on the representativeness of LPG samples[J]. Applied Mechanics and Materials, 2015, 797: 377-382. |

| [14] |

中国石油化工总公司. 液化石油气铜片腐蚀试验法: SH/T 0232-1992[S]. 北京: 中国石化出版社, 1992. China Petrochemical Corporation. Test method for copper sheet corrosion by liquefied petroleum gas: SH/T 0232-1992[S]. Beijing: China Petrochemical Press, 1992. (in Chinese) |

| [15] |

中华人民共和国国家质量监督检验检疫总局. 液化石油气: GB 11174-2011[S]. 北京: 中国标准出版社, 2011. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. Liquefied petroleum gas: GB 11174-2011[S]. Beijing: Standards Press of China, 2011. (in Chinese) |

| [16] |

WANG H, XIE J, YAN K P, et al. The nucleation and growth of metastable pitting on pure iron[J]. Corrosion Science, 2009, 51: 181-185. |

| [17] |

MONZÓ J, GARCÍA-ANTÓN J, GUIÑÓN J L. Study of corrosion on copper strips by mixtures of mercaptans, sulphides and disulphides with elemental sulphur in the ASTM D-130 test by means of electron microscopy (SEM) and energy dispersive X-ray (EDX)[J]. Fresenius' Journal of Analytical Chemistry, 1992, 343(7): 593-596. |

| [18] |

MONZÓ J, GARCÍA-ANTÓN J, GUIÑÓN J L. Influence of elemental sulfur and mercaptans on corrosion of copper strips in the ASTM D-130 test by means of electronic microscopy (SEM) and energy dispersive X-ray (EDX)[J]. Fresenius' Journal of Analytical Chemistry, 1991, 341(10): 606-610. DOI:10.1007/BF00322271 |