2. 挪威生物经济研究院, 挪威 奥斯 1431

2. Norwegian Institute of Bioeconomy Research, Oslo 1431, Norway

随着化石燃料的不断开采和日趋枯竭,人类面临着严峻的环境污染问题和能源危机,寻求一种可再生、洁净的能源刻不容缓。在各种可替代的清洁燃料中,H2是一种很有前途的绿色燃料,因为它具有高的热值,最终燃烧的副产物为水,无温室气体CO2产生。但由化石燃料制H2会排放大量的CO2,因此利用可再生资源制氢如电解水制氢、沼气制氢等近年来逐渐受到人们的重视。

沼气由有机物厌氧降解产生,可以作为天然气和化石燃料的替代品[1]。沼气来源广泛、产量大[2-3],是一种可以不断再生、使用较为方便的新能源[4]。沼气一般含有35%~75%(体积分数,下同)的甲烷和25%~55%的二氧化碳,也存在少量H2S、H2、N2、NH3等物质[1]。沼气经过提纯及CO2分离可获得天然气品质的甲烷, 可以作为生物天然气的来源。沼气生产氢气的生命周期评价结果表明,该体系具有环保和经济优势,因此可将沼气作为持续生产氢气的一种生态友好的来源[5]。沼气制氢不但可以最大限度地避免对环境的污染,防止出现温室效应,还能减少制氢工艺对化石燃料的依赖,是生产高能量密度燃料的一种升级换代的新方法。本文对当前主要的沼气提纯技术和沼气制氢工艺进行了介绍和比较,并展望了沼气制氢技术的发展前景。

1 沼气提纯技术概述表 1对沼气和生物天然气的组成进行了对比。沼气的主要成分是甲烷,但是还含有一些可能损害沼气燃料质量的杂质(如N2和H2S),因此根据不同利用技术的要求,采用提纯技术来控制杂质含量是必要的。生物天然气是一种与常规天然气组成和热值相似的可再生燃气,可由畜禽粪便和农业废弃物等有机物质厌氧发酵产生沼气,再对沼气进一步提纯净化得到。若通过沼气提纯技术制取生物天然气6×104 m3/d,那么每年温室气体中将减少45.8万吨CO2排放量,在降低其他碳基化石燃料造成的环境污染方面发挥着重要作用[6]。

沼气提纯技术主要有吸收法、变压吸附法、膜分离、生物法和低温分离等。其中吸收法分为物理吸收和化学吸收,物理吸收基于不同气体在液体溶剂中具有不同溶解度的分离原理,而由于水是一种价格低廉且高效的溶剂,因此加压水洗作为一项成熟的技术在工业上得到了广泛的应用。压缩后的沼气从底部进入吸收塔,水逆流进入,加压水洗通常在0.4~1.0 MPa下进行,由于CO2和H2S在水中的溶解度比CH4高,可以同时从沼气中脱除。Wang等[9]认为离子液体在吸收法中具有巨大的发展潜力,使用离子液体作为溶剂可降低传统加压水洗的溶剂成本。化学吸收则基于气体和溶剂之间的化学反应, 一般采用醇胺溶液或无机碱溶液脱除CO2和H2S。变压吸附利用加压时吸附剂对不同气体吸附程度的差异以及降压时吸附剂的再生,实现气体分离和吸附剂的循环使用,是一项在工业上广泛使用的技术,可获得高达97%的甲烷浓度和94%的甲烷回收率[10]。

膜分离是利用膜的选择透过性进行分离的技术,分离的动力来自于膜两侧的压差。膜分离典型的工作压力为0.7~2.0 MPa,为了获得更高的甲烷纯度,管束通常以两级或三级级联的方式连接,与单级相比,多级级联可得到99%的高甲烷回收率和95%~99%的甲烷纯度[11]。生物法通过产甲烷菌将CO2和H2转化为CH4以实现甲烷富集的目的,该方法的主要瓶颈在于H2的气液传质以及有效输入系统的方法[12]。低温分离技术是基于沼气中各组分的液化温度和压力的差异而发展起来的一种新方法,能够实现杂质去除及甲烷液化[13],然而低温分离所需的换热器和压缩机大大增加了投入成本和能耗。目前,上述工艺中的低温分离技术和生物法仍在开发中,无法以商业规模实施。膜技术已在工业上广泛应用,但在沼气提纯的其他步骤(如脱硫、干燥和挥发性有机物去除)中使用较少,未来膜材料的发展可集中于对沼气杂质组分的针对性脱除。

2 沼气制氢工艺 2.1 水蒸气重整法制氢传统的沼气制氢工艺为去除重整炉上游的CO2和其他杂质(例如H2S),将沼气提纯为天然气质量甲烷,之后经过提纯的沼气在重整反应器中生成H2。在标准条件(101.235 kPa,25 ℃)下,CH4和H2O发生反应如式(1)所示。生成的CO继续与H2O发生水煤气反应,进一步生成H2和CO2(式(2))。其中,沼气中部分CH4会与CO2进行甲烷干重整反应,生成H2和CO(式(3))。

| $ \mathrm{CH}_{4}+\mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{CO}+3 \mathrm{H}_{2}\left(\Delta H^{0}=206 \mathrm{~kJ} /\mathrm{mol}\right) $ | (1) |

| $ \mathrm{CO}+\mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{CO}_{2}+\mathrm{H}_{2}\left(\Delta H^{0}=-41 \mathrm{~kJ} /\mathrm{mol}\right) $ | (2) |

| $ \mathrm{CH}_{4}+\mathrm{CO}_{2} \rightarrow 2 \mathrm{CO}+2 \mathrm{H}_{2}\left(\Delta H^{0}=247 \mathrm{~kJ} /\mathrm{mol}\right) $ | (3) |

Ni具有高的催化活性和选择性,为常用催化剂,但存在易积炭和易烧结等问题,可通过添加贵金属和改变载体来修饰催化剂结构,减少积炭,提高稳定性以达到改善催化剂性能的目的。Jaiswar等[14]将金属Pt掺杂于Ni/MgAl2O4催化剂中,金属Pt的加入使得活性位点更加分散,当Pt掺杂质量分数为0.1%时,催化剂的活性最高。李吉刚等[15]使用浸渍热分解法制备NiO/CeO2催化剂,在反应温度550 ℃下,CH4转化率达到95%,催化剂可保持稳定性达到300 h。Lu等[16]为降低重整温度和延长催化剂寿命,采用电催化辅助和Ni-CeO2/γ-Al2O3-MgO催化剂,在反应温度600 ℃下,CH4转化率达96.4%,H2产率为75.3%。因此,可通过对催化剂进行掺杂改性以及运用不同的辅助方法如微波和电催化对水蒸气重整法进行改进。

吸附强化水蒸气重整是将水蒸气重整、CO2捕集、H2生产和纯化等技术相结合的制氢工艺。相比于传统的天然气原料,沼气内存在更多的CO2,会带来积炭问题,也不利于水煤气反应向产氢的方向进行。通过添加CO 2吸附剂使得重整反应平衡发生改变,提高了烃类转化率和H2产量,且吸热重整过程消耗吸附过程中释放的热量从而降低了能耗[17]。在常规水蒸气重整过程中,原料中CH4分压越高越有利于H2产生,但在吸附强化沼气水蒸气重整制氢过程中,吸附剂能有效地将沼气中的CO2脱除并得到较高的H2纯度和产率[18]。

CaO基吸附剂由于价廉易得、吸附能力良好而得到广泛的应用。刘昊等[19]采用纳米CaO基CO2吸附剂脱除产物中的CO2,改变重整反应的化学平衡,使反应向生成H2的方向移动,当p=0.1 MPa、T=600 ℃、水碳物质的量比为4、CO2与CH4体积比为0.43时,CO2移除率为0.95,产物中H2的浓度高达93%。与传统的不使用吸附剂的强化重整工艺相比,使用纳米CaO吸附剂增强的沼气蒸气重整工艺可在较低的温度条件下制取得到低CO浓度的高纯氢气,显示出更好的技术优势。

由于吸附强化的水蒸气重整过程是不连续的,需要在吸附剂与CO2饱和后进行再生,所以大部分工艺都是在固定床中进行的,常见的反应器类型和催化剂性能如表 2所示。Phuakpunk等[17]使用循环流化床反应器来连续生产氢气,重整和吸附剂再生同时进行,提高了H2的生产效率,克服了传统水蒸气重整工艺在H2产率和纯度方面的不足,具有较好的技术优势。CaO基吸附剂面临着循环使用后吸附量和机械强度减小的问题,可通过水合处理、前驱体的修饰、热预处理和在载体中加入掺杂助剂等方法增强CaO基吸附剂的长期稳定性和抗烧结能力[29]。

| 下载CSV 表 2 吸附强化水蒸气重整工艺反应器类型及催化剂性能 Table 2 Reactors and catalyst performance in adsorption enhanced steam reforming |

干重整法能利用沼气中的主要成分CH4和CO2制氢,但沼气中的H2S和硅氧烷等杂质会导致催化剂中毒以及设备损坏。Elsayed等[30]研究了硅氧烷对沼气干重整的影响,将二氧化硅涂覆在Ni-Mg/CeO2-ZrO2催化剂上,模拟由硅氧烷引起的1周、1个月和6个月的二氧化硅累积,结果表明,在重整反应之前需要去除大量的硅氧烷才能保持催化剂的活性超过6个月。硫会导致大多数金属催化剂严重中毒,即使在非常低的浓度下,硫也会吸附在金属催化剂的表面[31]。因此,在干重整之前需将沼气提纯,提纯后沼气中的CH4与CO2发生反应,在催化剂的作用下得到CO和H2(式(3))。

贵金属催化剂具有良好的抗积炭性能和催化活性,但是它们的高成本限制了其工业应用。因此,非贵金属(Ni,Fe和Co)催化剂作为低成本替代材料备受关注,其中Ni催化剂已实现大规模的工业应用,但Ni催化剂容易积炭,可通过掺杂贵金属提高其催化性能。在干重整法中Rh-Ni双金属催化剂比单金属Ni催化剂具有更高的活性、抗积炭和抗硫性能;Pt-Ni双金属催化剂对CO的吸附强度显著降低,从而避免了活性中心CO中毒;Co和Ni的电子构型相似,Co-Ni双金属催化剂易形成双金属合金纳米颗粒,可在较低温度的干重整反应中展现良好的催化性能[32]。Sharma等[33]使用质量分数7%的Ni-4%Co/TiO2双金属催化剂进行沼气重整研究,当反应温度为900 ℃时,CH4和CO2转化率分别为87.13%和92.6%,H2产率41.1%。García-Diéguez等[34]的结果表明,在氧化铝负载的Ni催化剂上添加Rh可以改变Ni的电子性质,Rh-Ni催化剂上的碳扩散程度明显低于单金属Ni催化剂,这是因为双金属催化剂中Ni的分散度较高,能够保持催化活性和稳定性。Theofanidis等[35]发现当Fe、Ni物质的量比为0.7时,Fe-Ni/MgAl2O4双金属催化剂的重整活性较高,同时生成的FeOx中的晶格氧能够氧化催化剂上的积炭生成CO,提高了催化剂的稳定性。具有MFe2O4构型的尖晶石型铁氧体化合物的结构稳定,可与过渡金属发生相互作用,提高活性组分的分散度和抗烧结性能。周亮等[36]开展了尖晶石MFe2O4(M=Co、Cu、Mg)催化沼气重整制氢研究,发现在800 ℃、CH4和CO2等体积比、气时空速为6 000 h-1时,尖晶石CuFe2O4表现出最优的催化性能,H2和CO选择性分别为87.60%和89.79%。

此外,还可利用由固体废物制备的催化剂实现沼气的高值利用。Chamoumi等[37-38]设计了一种以钛铁矿冶金残渣为载体的新型镍基催化剂(Ni-UGSO),结果表明与尖晶石型铁氧体催化剂相比,Ni-UGSO具有更高的CH4、CO2转化率和H2收率,在810 ℃下,CH4的转化率为87%,产物中H2、CO物质的量比接近1,积炭较少。Cheng等[39]使用从棕榈叶中提取油后剩下的空壳作为载体,通过浸渍法合成了Ni-Co催化剂,在900 ℃时可达到80%的CH4转化率,由于催化剂中存在CaO和K2O物种,增强了活性金属的分散性并减少了积炭。另外,通常用作催化剂载体的SiO2也可以从其他固体废物如粉煤灰中合成[40]。这些研究为提高固体废物的利用价值、降低催化剂制备成本提供了新的途径。

沼气除了在重整之前需要进行脱硫处理外,重整催化剂的抗硫性能也十分重要,将具有抗硫能力的贵金属Rh、Pt、Au、Pd与Ni催化剂结合可达到抗硫的目的。Kantserova等[41]研究了含体积分数3 500×10-6的H2S的水蒸气重整、干重整和部分氧化重整体系中,负载在CeO2上的Ni-Cu、Ni-Pt、Ni-Pd催化剂的抗硫性能,结果表明Ni-Pt和Ni-Pd催化剂的抗硫中毒能力强于Ni-Cu催化剂。Theofanidis等[42]将Rh(质量分数小于1%)掺杂至Ni催化剂中,结果表明形成的Ni-Rh合金能够抑制H2S的分解,H2S以分子形式被吸附且催化剂再生过程中吸附的H2S可快速解吸。Gaillard等[43]制备了Mo/γ-Al2O3催化剂,考察了催化剂在催化反应过程中的抗硫性能,在H2S体积分数为50×10-6的条件下,Ni/Al2O3催化剂迅速失活,而Mo/Al2O3催化剂只吸附了少量的硫,表现出较好的抗硫性能。因此,沼气干重整工艺可使用掺杂了具有抗硫性能的贵金属或过渡金属的Ni基催化剂来实现抗硫性能的提升。

2.3 部分氧化重整法制氢部分氧化重整是在催化剂的作用下,用沼气提纯后得到的甲烷与氧气反应制取氢气,同时生成CO,如式(4)所示。

| $ \mathrm{CH}_{4}+1 /2 \mathrm{O}_{2} \rightarrow \mathrm{CO}+2 \mathrm{H}_{2}\left(\Delta H^{0}=-35.6 \mathrm{~kJ} /\right. \\ \rm mol ) $ | (4) |

部分氧化重整制氢反应温度一般在750~900 ℃[44-45],在高空速下部分氧化重整可以有效运行,所需反应器体积因此变小,减少了设备投资。但部分氧化重整制氢存在许多问题,限制了其在沼气制氢中的实际应用。沼气部分氧化重整制氢需要提供大量的氧气,如果直接利用空气则会引进其他气体,需要进一步提纯和净化;如使用纯氧,则增大了操作系统爆炸的可能性,还需要额外增加设备投资。沼气部分氧化重整制氢的出口气中仍有大量的一氧化碳,不利于需要高浓度氢气设备的使用。

2.4 自热重整法制氢自热重整法是将沼气、H2O和O2按特定比例混合,在反应器体系内同时发生吸热的水蒸气重整反应和放热的部分氧化重整反应,从而实现反应体系的自供热。该方法使反应器内部温度得到了有效平衡,避免了催化剂床层局部温度过高而导致的催化剂失活,具体反应如式(5)所示。

| $ \begin{aligned} &\mathrm{CH}_{4}+1 /2 x \mathrm{O}_{2}+y \mathrm{CO}_{2}+(1-x-y) \mathrm{H}_{2} \mathrm{O} \rightarrow(1+ \\ &y) \mathrm{CO}+(3-x-y) \mathrm{H}_{2}\left(\Delta H^{0}=0\right) \end{aligned} $ | (5) |

自热重整工艺主要使用高机械强度和高催化活性的Ni催化剂,也可掺杂贵金属从而进一步提高催化剂的性能。Sepehri等[46]考察了Ni/CeO2催化剂中Ni的不同质量分数对自热重整法的影响,发现当Ni含量为20%时,甲烷的转化率最高,在Ni含量为25%时,氢气的产量最高,当反应温度为700 ℃、反应20 h后,Ni含量为20%的Ni/CeO2催化剂仍能表现出良好的活性。Montenegro Camacho等[47-48]对使用15%Ni-0.05%Rh/MgAl2O4-SiSiC催化剂的沼气制氢装置进行了建模和仿真,在实验室、中试、工厂3种规模下均可以达到较高的甲烷转化率(>95%)和氢气产量(50 Nm3/h)。Chen等[49]合成了Rh-Pt/钙钛矿催化剂,在H2O与甲烷物质的量比为1.2、O2与甲烷物质的量比为0.79、反应温度650 ℃时CH4转化率达99.9%,H2产率为73%,运行60 h后,催化剂还能维持催化活性。Yan等[50]合成了Ni/Al2O3催化剂,发现在CH4、空气、H2O物质的量比为1∶1∶2、反应温度为650 ℃的条件下,CH4转化率为99%。目前,通过自热重整法制取的反应物中存在一氧化碳和二氧化碳杂质气体,氢气浓度过低,同时纯氧成本高、反应机理复杂等都是制约自热重整法实际应用的关键因素。

2.5 催化裂解法制氢沼气催化裂解制氢是将沼气提纯得到甲烷之后再催化裂解制得氢气,能够避免CO2和CO的生成,反应如式(6)所示。甲烷是具有正四面体结构的惰性烃,它的热解反应在没有催化剂的情况下只能在1 200 ℃以上发生。目前,催化裂解法使用的主要催化剂有镍基催化剂、铁基催化剂以及掺杂贵金属的催化剂[51]。

| $ \mathrm{CH}_{4} \rightarrow \mathrm{C}+2 \mathrm{H}_{2}\left(\Delta H^{0}=74.8 \mathrm{~kJ} /\mathrm{mol}\right) $ | (6) |

Bayat等[52]研究了Ni-Fe-Cu/Al2O3催化剂在550~800 ℃下的催化裂解性能,发现添加铁可提高碳的扩散速度,添加铜可增强甲烷在催化剂表面的吸附,铜与石墨结构之间的结合进一步阻碍碳层在Ni表面上的形成,抑制了催化剂的失活。Rastegarpanah等[53]研究了La、Ce、Co、Fe和Cu掺杂的Ni/MgO·Al2O3催化剂,发现掺杂Cu的催化剂表现出最佳的活性,甲烷转化率大于80%。Pinilla等[54]为了模拟连续过程,在流化床反应器中进行了沼气催化分解实验,结果表明1 m3/h的原料沼气可生产0.48 m3/h的氢气,72.9 g含质量分数6.8%Ni/Al2O3的碳材料, 该工艺通过同时生成H2和具有较高附加值的碳纳米材料而获得良好的经济效益。Machhammer等[55]估计了催化裂解法制氢的产品成本为2 600~3 200欧元/t(取决于副产品碳的预计收入),而蒸气重整制氢的产品成本为2 000欧元/t。由于此工艺运行达到所需的高转化率以及高工艺温度的经济成本上的问题,催化裂解法制氢尚未大规模商业化, 而在目前大量COx排放的情况下,催化裂解法制氢工业规模发展的紧迫性尤为突出。

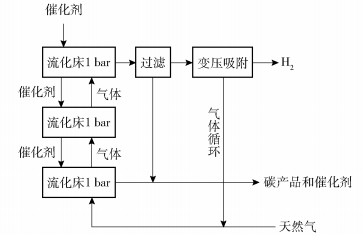

澳大利亚Hazer公司的流化床工艺专利使用铁矿石(Fe2O3/Fe3O4)分解天然气以产生氢气。该工艺可通过调节反应器中的压力、温度和质量流量来控制H2的产率和产品碳的质量。他们在实验室规模上实现了图 1所示的具有不同压力级的三级逆流流化床系统,并计划在2021年建设一个试验工厂[56]。此方法以沼气为原料制氢,副产石墨,氢气可用于当地加氢站,提供了一种沼气高值利用的实际应用思路。

|

1 bar=100 kPa 图 1 Hazer工艺参数和流程示意图[56] Fig.1 Operating parameters and schematic of the Hazer process[56] |

化学链重整制氢能够结合氢气的分离与纯化、二氧化碳的捕集及热整合以实现将沼气转化为清洁能源氢气。该技术可以直接使用二氧化碳体积分数在0~50%的沼气,与常规重整工艺相比效率大大提高[57]。此工艺一般由还原器、氧化器和燃烧器3个反应器组成。在还原器中沼气与载氧体(如NiO)反应,完全氧化生成CO2和H2O,在氧化器中被还原后的载氧体与水蒸气反应生成高纯度的H2,在燃烧器中载氧体与空气反应得到再生,然后进入还原器开始下一个氧化还原制氢循环。其中燃烧器中载氧体被空气氧化产生的热量可以为还原器中沼气与载氧体的反应提供热量,所以化学链重整制氢技术可以不依靠于外部热源的供应。之前对化学链重整进行的过程分析主要集中在化石燃料作为原料方面[58-61],而将生物质燃料沼气用于化学链重整制氢技术能够实现碳减排,在未来的低碳经济中具有巨大的发展潜力。

化学链重整利用蒸气与载氧体的晶格氧之间的反应生成高纯度的氢,所以载氧体应具备良好的抗积炭、高活性和耐磨性等性能。Bock等[62]运行了目前世界上最大的10 kW固定床化学链重整系统,用于研究合成沼气生产高纯度氢气的能力,得到的氢气纯度在99.800%~99.998%之间,可应用于燃料电池产业中。铁基载氧体具有成本低廉的优势,但存在反应性和抗烧结能力稍差的问题,可向铁基载氧体中加入助剂以提升其性能。Hafizi等[63]向Fe/Al2O3中加入Ca作为助剂,当温度为923 K时,15%Fe-5%Ca/Al2O3催化剂的甲烷转化率约为99.7%,并且在8个循环中H2产量和CH4转化率始终保持稳定。梅道锋等[64]进行了NiO载氧体的沼气化学链重整的热平衡模拟,结果显示该体系实现了余热的回收利用,降低了运行能耗,但是实现自热运行会导致H2产率下降,因此大型沼气化学链重整系统还需要进行详细的技术经济及能耗评估,从而优化系统的整体性能。目前需解决控制载氧体还原程度、明确沼气组成变化对系统性能的影响等问题,从而实现在自热操作的同时,利用不同的沼气成分最大化H2产率。

表 3为不同沼气制氢工艺的对比。沼气具有巨大的制氢潜力,在沼气化学链重整法中,还原器中生成了CO2,氧化器中生成了高纯度的H2,两种气体在不同的反应器中获得,不需要进行分离,节约了投资成本,具有良好的工业发展前景。干重整法可以将沼气中的两种主要温室气体CH4和CO2转化为H2,催化裂解法制氢能够避免生成CO2和CO,吸附强化水蒸气重整法能对CO2进行原位脱除,提高H2产量,这些方法都具有巨大的发展潜力。自热重整和部分氧化重整由于需要O2的参与,增加了工艺的经济成本和安全风险,阻碍了其工业化应用。

| 下载CSV 表 3 沼气制氢工艺对比[65-67] Table 3 Comparison of biogas reforming technologies for hydrogen production[65-67] |

沼气是一种可再生、碳中和的能源,可以直接制氢或作为生物天然气的来源制氢。水蒸气重整法制氢是当前工业上主要使用的制氢工艺,技术发展成熟,能够满足产业化需求,可通过吸附强化实现CO2原位脱除,提高制氢产率。将沼气提纯得到的甲烷通过催化裂解法制氢能得到较高附加值的碳材料从而获得良好的经济效益,并且能够避免COx的生成,因此推动其工业规模化发展对实现碳中和具有重大的现实意义。干重整法制氢能够消耗沼气中的温室气体成分CO2和CH4。部分氧化重整法制氢和自热重整法制氢需要纯氧,增大了安全风险。化学链重整制氢可实现CO2与H2的分离以及反应体系的自供热,减少了制氢过程的能耗。综上所述,能够通过消耗沼气主要成分CO2和CH4制得高纯度H2的干重整法以及结合氢气的分离、二氧化碳的捕集与热整合的沼气化学链重整技术为较优的沼气制氢工艺。

沼气作为生物天然气的来源用于制氢可以实现碳减排,但目前大多数沼气利用方式仍处于用合成沼气进行研究的阶段,有必要全面开发在工业中直接使用沼气作为原料的方法。沼气中含有H2S等杂质,会造成催化剂失活,因此沼气的提纯技术十分重要。未来应关注催化剂的抗硫性能和长期稳定性,可通过掺杂贵金属和改变催化剂载体来提高重整制氢效率。沼气转化为生物天然气制氢和增值化学品的市场价值极大,但在技术成熟度和经济可行性方面还需要应对许多挑战,实现沼气的高值利用需要进行更多的研究工作来弥补新方法与大规模运营之间的知识鸿沟,可以利用全面的生命周期评估进行可持续性评定。使用沼气制氢对实现生物天然气形成绿色清洁可再生燃气新兴产业、提高可再生能源使用率以及实现可持续发展等都具有十分重要的现实意义。

| [1] |

KHAN I U, OTHMAN M H D, HASHIM H, et al. Biogas as a renewable energy fuel-a review of biogas upgrading, utilisation and storage[J]. Energy Conversion and Management, 2017, 150: 277-294. DOI:10.1016/j.enconman.2017.08.035 |

| [2] |

LI Y Q, WANG Z X, HE Z Y, et al. Effects of temperature, hydrogen/carbon monoxide ratio and trace element addition on methane production performance from syngas biomethanation[J]. Bioresource Technology, 2020, 295: 122296. DOI:10.1016/j.biortech.2019.122296 |

| [3] |

LI Y Q, WANG Z X, LI T, et al. Changes in microbial community and methanogenesis during high-solid anaerobic digestion of ensiled corn stover[J]. Journal of Cleaner Production, 2020, 242: 118479. DOI:10.1016/j.jclepro.2019.118479 |

| [4] |

欧阳雨祁, 倪达辰. 中国沼气能发展现状与应用中的问题及对策[J]. 能源与节能, 2019(6): 68-70. OUYANG Y Q, NI D C. Current situation of biogas energy development in China and the problems and countermeasures of its application[J]. Energy and Energy Conservation, 2019(6): 68-70. (in Chinese) DOI:10.3969/j.issn.2095-0802.2019.06.030 |

| [5] |

HAJJAJI N, MARTINEZ S, TRABLY E, et al. Life cycle assessment of hydrogen production from biogas reforming[J]. International Journal of Hydrogen Energy, 2016, 41(14): 6064-6075. DOI:10.1016/j.ijhydene.2016.03.006 |

| [6] |

向军. 沼气提纯制取生物天然气的发展探讨[J]. 工程技术研究, 2020, 5(17): 12-13. XIANG J. Discussion on the development of biogas purification to produce bio-methane[J]. Engineering and Technological Research, 2020, 5(17): 12-13. (in Chinese) DOI:10.3969/j.issn.1671-3818.2020.17.005 |

| [7] |

常旭宁, 吴媛媛. 沼气提纯生物天然气的气质标准探讨[J]. 中国沼气, 2019, 37(5): 73-77. CHANG X N, WU Y Y. Discussion on bio-methane quality standard[J]. China Biogas, 2019, 37(5): 73-77. (in Chinese) DOI:10.3969/j.issn.1000-1166.2019.05.013 |

| [8] |

SUN Q, LI H L, YAN J Y, et al. Selection of appropriate biogas upgrading technology-a review of biogas cleaning, upgrading and utilisation[J]. Renewable and Sustainable Energy Reviews, 2015, 51: 521-532. DOI:10.1016/j.rser.2015.06.029 |

| [9] |

WANG H L, MA C Y, YANG Z H, et al. Improving high-pressure water scrubbing through process integration and solvent selection for biogas upgrading[J]. Applied Energy, 2020, 276: 115462. DOI:10.1016/j.apenergy.2020.115462 |

| [10] |

张韩, 李晖, 张亚兵, 等. 变压吸附在沼气脱碳中的应用[J]. 可再生能源, 2013, 31(3): 117-120. ZHANG H, LI H, ZHANG Y B, et al. The application of variable pressure adsorption in methane decarbonization[J]. Renewable Energy Resources, 2013, 31(3): 117-120. (in Chinese) |

| [11] |

BAENA-MORENO F M, LE SACHÉ E, PASTOR-PÉREZ L, et al. Membrane-based technologies for biogas upgrading: a review[J]. Environmental Chemistry Letters, 2020, 18(5): 1649-1658. DOI:10.1007/s10311-020-01036-3 |

| [12] |

ZABRANSKA J, POKORNA D. Bioconversion of carbon dioxide to methane using hydrogen and hydrogenotrophic methanogens[J]. Biotechnology Advances, 2018, 36: 707-720. DOI:10.1016/j.biotechadv.2017.12.003 |

| [13] |

SPITONI M, PIERANTOZZI M, COMODI G, et al. Theoretical evaluation and optimization of a cryogenic technology for carbon dioxide separation and methane liquefaction from biogas[J]. Journal of Natural Gas Science and Engineering, 2019, 62: 132-143. DOI:10.1016/j.jngse.2018.12.007 |

| [14] |

JAISWAR V K, KATHERIA S, DEO G, et al. Effect of Pt doping on activity and stability of Ni/MgAl2O4 catalyst for steam reforming of methane at ambient and high pressure condition[J]. International Journal of Hydrogen Energy, 2017, 42(30): 18968-18976. DOI:10.1016/j.ijhydene.2017.06.096 |

| [15] |

李吉刚, 孙杰, 周添. 低温下花球状Ni/CeO2催化剂上甲烷水蒸气重整制氢研究[J]. 现代化工, 2016, 36(4): 97-100. LI J G, SUN J, ZHOU T. Low temperature methane steam reforming over flowerlike NiO/CeO2 catalyst[J]. Modern Chemical Industry, 2016, 36(4): 97-100. (in Chinese) |

| [16] |

LU Q, HOU Y, LARAIB S R, et al. Electro-catalytic steam reforming of methane over Ni-CeO2/γ-Al2O3-MgO catalyst[J]. Fuel Processing Technology, 2019, 192: 57-64. DOI:10.1016/j.fuproc.2019.04.021 |

| [17] |

PHUAKPUNK K, CHALERMSINSUWAN B, PUTIVISUTISAK S, et al. Simulations of sorbent regeneration in a circulating fluidized bed system for sorption enhanced steam reforming with dolomite[J]. Particuology, 2020, 50: 156-172. DOI:10.1016/j.partic.2019.08.005 |

| [18] |

CAPA A, GARCÍA R, CHEN D, et al. On the effect of biogas composition on the H2 production by sorption enhanced steam reforming (SESR)[J]. Renewable Energy, 2020, 160: 575-583. DOI:10.1016/j.renene.2020.06.122 |

| [19] |

刘昊, 杨兆伟, 卢尚青, 等. 反应吸附强化模拟沼气蒸汽重整制氢的计算和实验研究[J]. 可再生能源, 2018, 36(5): 633-638. LIU H, YANG Z W, LU S Q, et al. The calculation and experimental study of reactive sorption enhanced steam reforming of modeled biogas for hydrogen production[J]. Renewable Energy Resources, 2018, 36(5): 633-638. (in Chinese) DOI:10.3969/j.issn.1671-5292.2018.05.001 |

| [20] |

ZAMBONI I, ZIMMERMANN Y, KIENNEMANN A, et al. Improvement of steam reforming of toluene by CO2 capture using Fe/CaO-Ca12Al14O33 bi-functional materials[J]. International Journal of Hydrogen Energy, 2015, 40: 5297-5304. DOI:10.1016/j.ijhydene.2015.01.065 |

| [21] |

ANTZARA A N, ARREGI A, HERACLEOUS E, et al. In-depth evaluation of a ZrO2 promoted CaO-based CO2 sorbent in fluidized bed reactor tests[J]. Chemical Engineering Journal, 2018, 333: 697-711. DOI:10.1016/j.cej.2017.09.192 |

| [22] |

HE D L, QIN C L, ZHANG Z H, et al. Investigation of Y2O3/MxOy-incorporated Ca-based sorbents for efficient and stable CO2 capture at high temperature[J]. Industrial & Engineering Chemistry Research, 2018, 57: 11625-11635. |

| [23] |

PHROMPRASIT J, POWELL J, WONGSAKULPHASATCH S, et al. Activity and stability performance of multifunctional catalyst (Ni/CaO and Ni/Ca12Al14O33-CaO) for bio-hydrogen production from sorption enhanced biogas steam reforming[J]. International Journal of Hydrogen Energy, 2016, 41(18): 7318-7331. DOI:10.1016/j.ijhydene.2016.03.125 |

| [24] |

PHROMPRASIT J, POWELL J, WONGSAKULPHASATCH S, et al. H2production from sorption enhanced steam reforming of biogas using multifunctional catalysts of Ni over Zr-, Ce- and La-modified CaO sorbents[J]. Chemical Engineering Journal, 2017, 313: 1415-1425. DOI:10.1016/j.cej.2016.11.051 |

| [25] |

CHEN X L, YANG L, ZHOU Z M, et al. Core-shell structured CaO-Ca9Al6O18@Ca5Al6O14/Ni bifunctional material for sorption-enhanced steam methane reforming[J]. Chemical Engineering Science, 2017, 163: 114-122. DOI:10.1016/j.ces.2017.01.036 |

| [26] |

XU P, ZHOU Z M, ZHAO C J, et al. Catalytic performance of Ni/CaO-Ca5Al6O14 bifunctional catalyst extrudate in sorption-enhanced steam methane reforming[J]. Catalysis Today, 2016, 259: 347-353. DOI:10.1016/j.cattod.2015.05.026 |

| [27] |

GIULIANO A D, GALLUCCI K, CARLO A D, et al. Sorption enhanced steam methane reforming by Ni/CaO/mayenite combined systems: overview of experimental results from European research project ASCENT[J]. The Canadian Journal of Chemical Engineering, 2020, 98(9): 1907-1923. DOI:10.1002/cjce.23779 |

| [28] |

LI S, FENG J Q, KOU X C, et al. Al-stabilized double-shelled hollow CaO-based microspheres with superior CO2 adsorption performance[J]. Energy & Fuels, 2018, 32: 9692-9700. |

| [29] |

刘璐, 许凯, 荆洁颖, 等. CO2吸附强化CH4/H2O重整制氢催化剂研究进展[J]. 洁净煤技术, 2021, 27(1): 73-82. LIU L, XU K, JING J Y, et al. Research progress on catalysts for hydrogen production by CO2 sorption enhancement of CH4/H2O reforming[J]. Clean Coal Technology, 2021, 27(1): 73-82. (in Chinese) |

| [30] |

ELSAYED N H, ELWELL A, JOSEPH B, et al. Effect of silicon poisoning on catalytic dry reforming of simulated biogas[J]. Applied Catalysis A: General, 2017, 538: 157-164. DOI:10.1016/j.apcata.2017.03.024 |

| [31] |

WACHTER P, GABER C, RAIC J, et al. Experimental investigation on H2S and SO2 sulphur poisoning and regeneration of a commercially available Ni-catalyst during methane tri-reforming[J]. International Journal of Hydrogen Energy, 2021, 46(5): 3437-3452. DOI:10.1016/j.ijhydene.2020.10.214 |

| [32] |

YENTEKAKIS I V, PANAGIOTOPOULOU P, ARTEMAKIS G. A review of recent efforts to promote dry reforming of methane (DRM) to syngas production via bimetallic catalyst formulations[J]. Applied Catalysis B: Environmental, 2021, 296: 120210. DOI:10.1016/j.apcatb.2021.120210 |

| [33] |

SHARMA H, DHIR A. Hydrogen augmentation of biogas through dry reforming over bimetallic nickel-cobalt catalysts supported on titania[J]. Fuel, 2020, 279: 118389. DOI:10.1016/j.fuel.2020.118389 |

| [34] |

GARCÍA-DIÉGUEZ M, PIETA I S, HERRERA M C, et al. RhNi nanocatalysts for the CO2 and CO2+H2O reforming of methane[J]. Catalysis Today, 2011, 172: 136-142. DOI:10.1016/j.cattod.2011.02.012 |

| [35] |

THEOFANIDIS S A, GALVITA V V, POELMAN H, et al. Enhanced carbon-resistant dry reforming Fe-Ni catalyst: role of Fe[J]. ACS Catalysis, 2015, 5(5): 3028-3039. |

| [36] |

周亮, 姚金刚, 易维明, 等. 尖晶石MFe2O4(M=Co、Cu、Mg)催化沼气重整制氢研究[J]. 山东理工大学学报(自然科学版), 2020, 34(5): 1-6, 10. ZHOU L, YAO J G, YI W M, et al. Hydrogen production from biogas reforming over spinel MFe2O4 (M=Co, Cu, Mg) catalysts[J]. Journal of Shandong University of Technology (Natural Science Edition), 2020, 34(5): 1-6, 10. (in Chinese) |

| [37] |

CHAMOUMI M, ABATZOGLOU N, BLANCHARD J, et al. Dry reforming of methane with a new catalyst derived from a negative value mining residue spinellized with nickel[J]. Catalysis Today, 2017, 291: 86-98. |

| [38] |

CHAMOUMI M, ABATZOGLOU N. NiFe2O4 production from α-Fe2O3 via improved solid state reaction: application as catalyst in CH4 dry reforming[J]. The Canadian Journal of Chemical Engineering, 2016, 94(9): 1801-1808. |

| [39] |

CHENG C K, CHAN H J. Potential of empty fruit bunch clinker as a support for nickel and cobalt catalysts in methane dry reforming: waste to wealth approach[J]. Journal of the Taiwan Institute of Chemical Engineers, 2016, 62: 76-83. |

| [40] |

YAN F, JIANG J G, TIAN S C, et al. A green and facile synthesis of ordered mesoporous nanosilica using coal fly ash[J]. ACS Sustainable Chemistry & Engineering, 2016, 4(9): 4654-4661. |

| [41] |

KANTSEROVA M R, ORLYK S M, VASYLYEV O D. Catalytic activity and resistance to sulfur poisoning of nickel-containing composites based on stabilized zirconia in tri-reforming of methane[J]. Theoretical and Experimental Chemistry, 2018, 53(6): 387-394. |

| [42] |

THEOFANIDIS S A, PIETERSE J A Z, POELMAN H, et al. Effect of Rh in Ni-based catalysts on sulfur impurities during methane reforming[J]. Applied Catalysis B: Environmental, 2020, 267: 118691. |

| [43] |

GAILLARD M, VIRGINIE M, KHODAKOV A Y. New molybdenum-based catalysts for dry reforming of methane in presence of sulfur: a promising way for biogas valorization[J]. Catalysis Today, 2017, 289: 143-150. |

| [44] |

王嘉琦, 王秋颖, 朱桐慧, 等. 甲烷重整制氢的研究现状分析[J]. 现代化工, 2020, 40(7): 15-20. WANG J Q, WANG Q Y, ZHU T H, et al. A review on research status of hydrogen production by methane reforming[J]. Modern Chemical Industry, 2020, 40(7): 15-20. (in Chinese) |

| [45] |

SIMON Y, MARQUAIRE P M. A unified mechanism for oxidative coupling and partial oxidation of methane[J]. Fuel, 2021, 297: 120683. |

| [46] |

SEPEHRI S, REZAEI M, WANG Y, et al. The evaluation of autothermal methane reforming for hydrogen production over Ni/CeO2 catalysts[J]. International Journal of Hydrogen Energy, 2018, 43(49): 22340-22346. |

| [47] |

MONTENEGRO CAMACHO Y S, BENSAID S, LORENTZOU S, et al. Development of a robust and efficient biogas processor for hydrogen production[J]. International Journal of Hydrogen Energy, 2017, 42(36): 22841-22855. |

| [48] |

MONTENEGRO CAMACHO Y S, BENSAID S, LORENTZOU S, et al. Development of a robust and efficient biogas processor for hydrogen production[J]. International Journal of Hydrogen Energy, 2018, 43(1): 161-177. |

| [49] |

CHEN L, PRADHAN S. Low temperature synthesis of metal doped perovskites catalyst for hydrogen production by autothermal reforming of methane[J]. International Journal of Hydrogen Energy, 2016, 41(33): 14605-14614. |

| [50] |

YAN Y F, CUI Y, ZHANG L, et al. Experimental investigation of methane auto-thermal reforming in hydrogen-permeable membrane reactor for pure hydrogen production[J]. International Journal of Hydrogen Energy, 2016, 41(30): 13069-13076. |

| [51] |

QIAN J X, CHEN T W, ENAKONDA L R, et al. Methane decomposition to produce COx-free hydrogen and nano-carbon over metal catalysts: a review[J]. International Journal of Hydrogen Energy, 2020, 45(15): 7981-8001. |

| [52] |

BAYAT N, MESHKANI F, REZAEI M. Thermocatalytic decomposition of methane to COx-free hydrogen and carbon over Ni-Fe-Cu/Al2O3 catalysts[J]. International Journal of Hydrogen Energy, 2016, 41(30): 13039-13049. |

| [53] |

RASTEGARPANAH A, MESHKANI F, REZAEI M. Thermocatalytic decomposition of methane over mesoporous nanocrystalline promoted Ni/MgO·Al2O3 catalysts[J]. International Journal of Hydrogen Energy, 2017, 42(26): 16476-16488. |

| [54] |

PINILLA J L, DE LLOBET S, MOLINER R, et al. H2-rich gases production from catalytic decomposition of biogas: viability of the process associated to the co-production of carbon nanofibers[J]. International Journal of Hydrogen Energy, 2017, 42(37): 23484-23493. |

| [55] |

MACHHAMMER O, BODE A, HORMUTH W. Financial and ecological evaluation of hydrogen production processes on large scale[J]. Chemical Engineering & Technology, 2016, 39(6): 1185-1193. |

| [56] |

SCHNEIDER S, BAJOHR S, GRAF F, et al. State of the art of hydrogen production via pyrolysis of natural gas[J]. ChemBioEng Reviews, 2020, 7(5): 150-158. |

| [57] |

KONG F H, SWIFT J, ZHANG Q C, et al. Biogas to H2 conversion with CO2 capture using chemical looping technology: process simulation and comparison to conventional reforming processes[J]. Fuel, 2020, 279: 118479. |

| [58] |

KONG F H, LI C Y, ZHANG Y T, et al. Hydrogen production from natural gas using an iron-based chemical looping technology: process modeling, heat integration, and exergy analysis[J]. Energy Technology, 2020, 8(8): 1900377. |

| [59] |

ZHANG Y T, KONG F H, TONG A, et al. Autothermal operation strategies of chemical looping processes for hydrogen generation: process simulation, parametric studies, and exergy analysis[J]. Industrial & Engineering Chemistry Research, 2020, 59(13): 5877-5890. |

| [60] |

XIANG D, ZHAO S. Parameter optimization and thermodynamic analysis of COG direct chemical looping hydrogen processes[J]. Energy Conversion and Management, 2018, 172: 1-8. |

| [61] |

XIANG D, ZHOU Y P. Concept design and techno-economic performance of hydrogen and ammonia co-generation by coke-oven gas-pressure swing adsorption integrated with chemical looping hydrogen process[J]. Applied Energy, 2018, 229: 1024-1034. |

| [62] |

BOCK S, ZACHARIAS R, HACKER V. Experimental study on high-purity hydrogen generation from synthetic biogas in a 10 kW fixed-bed chemical looping system[J]. RSC Advances, 2019, 9(41): 23686-23695. |

| [63] |

HAFIZI A, RAHIMPOUR M R, HASSANAJILI S. Hydrogen production via chemical looping steam methane reforming process: effect of cerium and calcium promoters on the performance of Fe2O3/Al2O3 oxygen carrier[J]. Applied Energy, 2016, 165: 685-694. |

| [64] |

梅道锋, 赵海波, 晏水平, 等. 高铝耐火砖负载NiO氧载体的沼气化学链重整制氢流化床实验研究[J]. 中国电机工程学报, 2019, 39(24): 7253-7262. MEI D F, ZHAO H B, YAN S P, et al. Chemical looping reforming of biogas for hydrogen generation using a high-aluminum refractory brick supported NiO oxygen carrier[J]. Proceedings of the CSEE, 2019, 39(24): 7253-7262. (in Chinese) |

| [65] |

WANG C S, WANG Y S, CHEN M Q, et al. Recent advances during CH4 dry reforming for syngas production: a mini review[J]. International Journal of Hydrogen Energy, 2021, 46(7): 5852-5874. |

| [66] |

LI H Z, MA C, ZHOU X Y, et al. On-board methanol catalytic reforming for hydrogen production-a review[J]. International Journal of Hydrogen Energy, 2021, 46(43): 22303-22327. |

| [67] |

MANCUSI E, ACAMPORA L, MARRA F S, et al. Hysteresis in autothermal methane reforming over Rh catalysts: bifurcation analysis[J]. Chemical Engineering Journal, 2015, 262: 1052-1064. |