2. 北京化工大学 轮胎设计与制造工艺国家工程实验室, 北京 100029

2. National Engineering Laboratory of Tire Design and Manufacturing Technology, Beijing University of Chemical Technology, Beijing 100029, China

硫化是轮胎生产制造的最后一道关键工序,能够赋予轮胎实际应用所需的性能,而轮胎硫化机则是实现这一过程的设备。传统硫化机多采用蒸汽、过热水加热的方式,含有柔性胶囊和蒸汽室,将过热高压蒸汽通入胶囊内,通过热传导的方式将轮胎加热硫化。据统计,硫化工序耗能占轮胎生产过程总耗能的60%[1],但能耗的有效利用率不到40%,绝大部分的热能消耗在管路循环中,因此蒸汽传热效率低,能量浪费严重。在硫化过程中过热水的冷凝会导致轮胎上下部分温差较大,造成轮胎硫化不均匀,影响最终轮胎成品的品质。由于传统硫化机采用蒸汽、过热水等介质来提供压力和温度,而介质的温度与压力之间存在相互关系,所以在硫化过程中难以对温度和压力分别进行精确控制。

直压硫化技术通过将压力与温度的来源分开,采用液压及可涨缩金属模具提供压力,使用电磁感应加热提供温度,从而实现对硫化过程中压力和温度的精准控制[2]。其中,直压电磁感应加热工艺将电磁线圈铺设于鼓瓦内表面,上下热板通过高频交流电产生的交变磁场在工件内部产生涡流,进而实现工件的自生热[3-4]。与传统工艺相比,直压电磁感应加热技术具有成型精密、耗能少、升温速度快和控温精确的优点[5]。

电磁加热与蒸汽加热方式相比,由于鼓瓦作为热源与轮胎直接接触,从而提高了传热效率[6]。目前,直压硫化工艺在稳态时内模具的温差在±1.5 ℃以内,相较蒸汽加热,其升温速率显著提升[7]。但由于线圈结构的局限性,现有鼓瓦电磁感应线圈的鼓瓦涡流场分布不均,导致胎胚受热不均匀,与实际轮胎硫化需要的契合性不高。经实验测温发现鼓瓦肩部温度比中间温度高[8],由于线圈生热集中于鼓瓦肩部,导致轮胎胎肩处受热多而胎冠受热少,因此直压硫化工艺中电磁感应线圈的排布方式具有进一步优化的空间。

本文使用COMSOL软件对现有的电磁感应线圈进行模拟仿真,分析加热不均匀的原因,并针对实际硫化过程的需求及硫化机结构,设计了电磁感应线圈的新型排布方式,使其更能满足轮胎硫化加热的实际需求。

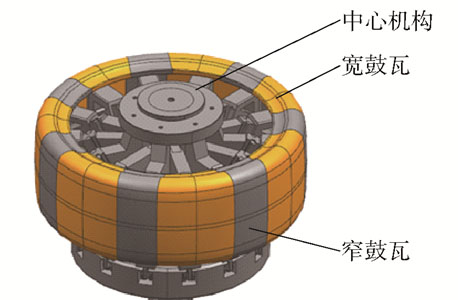

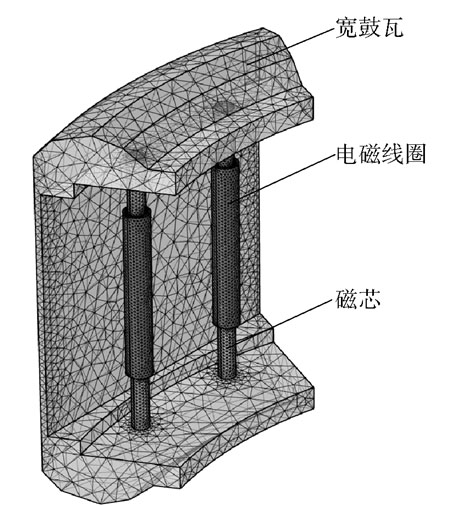

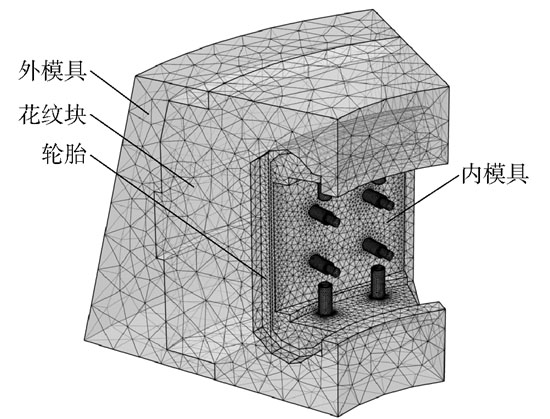

1 有限元模型的建立直压硫化工艺中主要的电磁加热装置安装于金属内模具中,内模具由7组宽鼓瓦和窄鼓瓦组成[9],其三维结构如图 1所示。

|

图 1 直压硫化机内模具的三维模型[9] Fig.1 Three-dimensional model of the inner mould of a direct-press vulcanizer[9] |

在每一个鼓瓦内表面对称放置线圈,其排布结构如图 2所示[10]。取其中宽鼓瓦为研究对象,在空间允许的范围内进行优化。

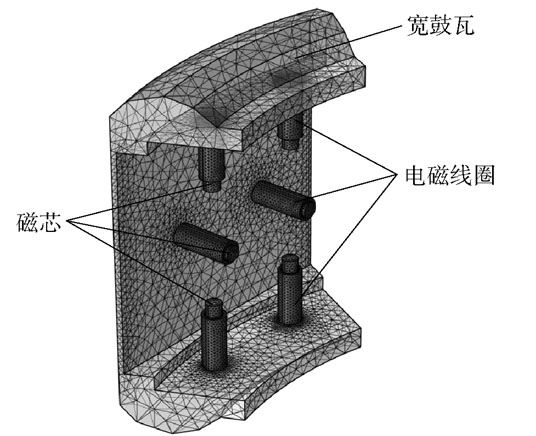

选用COMSOL软件中自带的电磁感应加热耦合模块研究鼓瓦加热稳态时磁通密度及温度分布特点。为提高仿真效率,对鼓瓦结构进行简化。根据COMSOL软件中提供的线圈域功能,使用空心圆柱体代替线圈,可在极大程度上忽视线圈自热,主要探究线圈产生的磁场对工件生热的影响,得到现有电磁感应线圈的有限元模型(称为Ⅰ型),如图 3所示。

|

图 3 Ⅰ型电磁感应线圈的有限元模型 Fig.3 Finite element model of a type Ⅰ electromagnetic induction coil |

根据电磁感应原理,在固定的电磁加热功率、电流、频率的情况下,形成的磁场只与线圈的分布方式有关。对于螺旋电磁线圈,其外部磁通的最密集处位于线圈两端面,合理安排线圈分布使得线圈端面更接近工件,有利于工件内部产生涡流,进而提升生热效率。观察Ⅰ型线圈可知,当线圈工作时生热最明显处为两根磁芯与鼓瓦的接触处,最终形成鼓瓦肩部温度较高而中部温度较低的情况,导致胎冠处在硫化时的温度低于胎侧,硫化速率小于胎侧。为解决此问题,在保证总电感不变的情况下,将单条磁芯拆分成上下两部分,并在中部设置线圈使其垂直于工件表面。调整绕线方向使得相邻线圈之间的磁场方向相反,磁感线能够在各线圈之间形成环路,使其尽可能多地通过工件内部,得到结构初步优化的有限元模型(称为Ⅱ型),如图 4所示。

|

图 4 Ⅱ型电磁感应线圈的有限元模型 Fig.4 Finite element model of a type Ⅱ electromagnetic induction coil |

设置空气域包裹模型,研究稳态时的鼓瓦温度分布特点,设置空气域边界温度为恒定室温20 ℃。由于宽鼓瓦与窄鼓瓦设置的线圈一致,观察图 1可知宽鼓瓦两侧应处于窄鼓瓦的加热范围内。为减小模拟误差,设置宽鼓瓦的两侧截面为热绝缘面以减少热量流失,鼓瓦的其余部分为固体传热。当空气域各面的热量溢散速率等于电磁感应的生热速率时认为达到稳态。

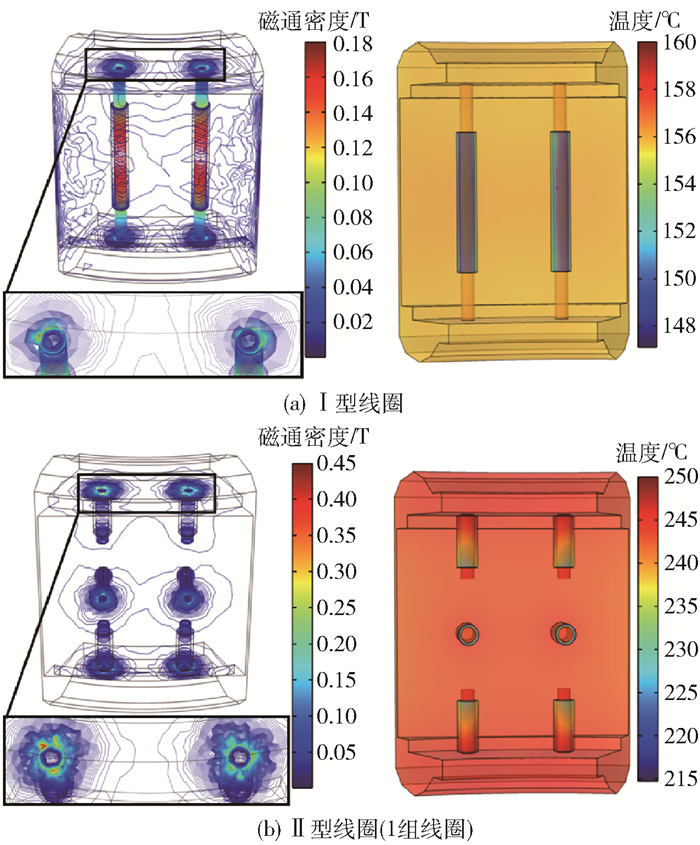

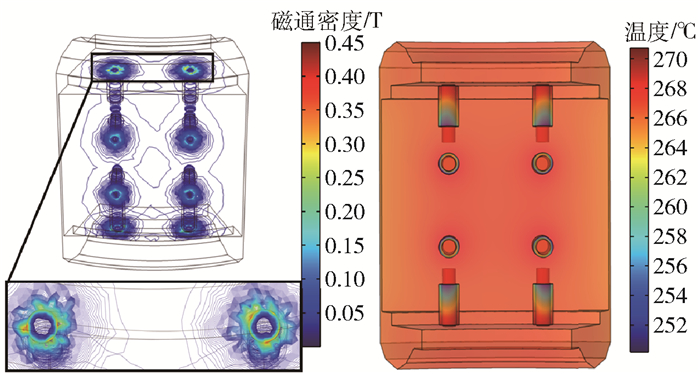

2 仿真结果与分析优化 2.1 Ⅰ型和Ⅱ型线圈排布方式比较为使模拟温度与实际硫化温度接近,不会出现温度过高或过低的情况,选取电流为10 A,频率为15 kHz,电磁感应线圈的铜导线直径为2 mm,磁芯选择锰锌铁氧体,使用COMSOL软件模拟得到Ⅰ型和Ⅱ型线圈的磁通密度及温度分布,如图 5所示。

|

图 5 Ⅰ型和Ⅱ型线圈的磁通密度及温度分布 Fig.5 Magnetic flux density and temperature distributions of type Ⅰ and Ⅱ coils |

根据电磁感应原理,涡流的产生源自磁场的变化,涡流的大小与磁场的变化率有关。在频率固定的情况下产生的涡流大小只与磁通量有关,磁通量越大,产生的涡流越大。工件表面的磁通密度反映了单位面积通过的磁通量的多少,故观察磁通密度便可知涡流的大小和分布情况。Ⅰ型线圈的磁通密度最大处集中于上下两端面,中部磁通密度状态呈现出细小而杂乱的情况,故涡流集中于鼓瓦上下部。Ⅰ型线圈的整体磁通密度低,故鼓瓦升温速率低,最终鼓瓦温度较低。与Ⅰ型线圈相比,Ⅱ型线圈具有更高的磁通密度和温度,其磁通密度在鼓瓦中部及上下部分布较为规则,能够在鼓瓦中部及上下部均形成大量涡流,提升整体升温速率,并且可避免热源过于集中在鼓瓦上下两侧。

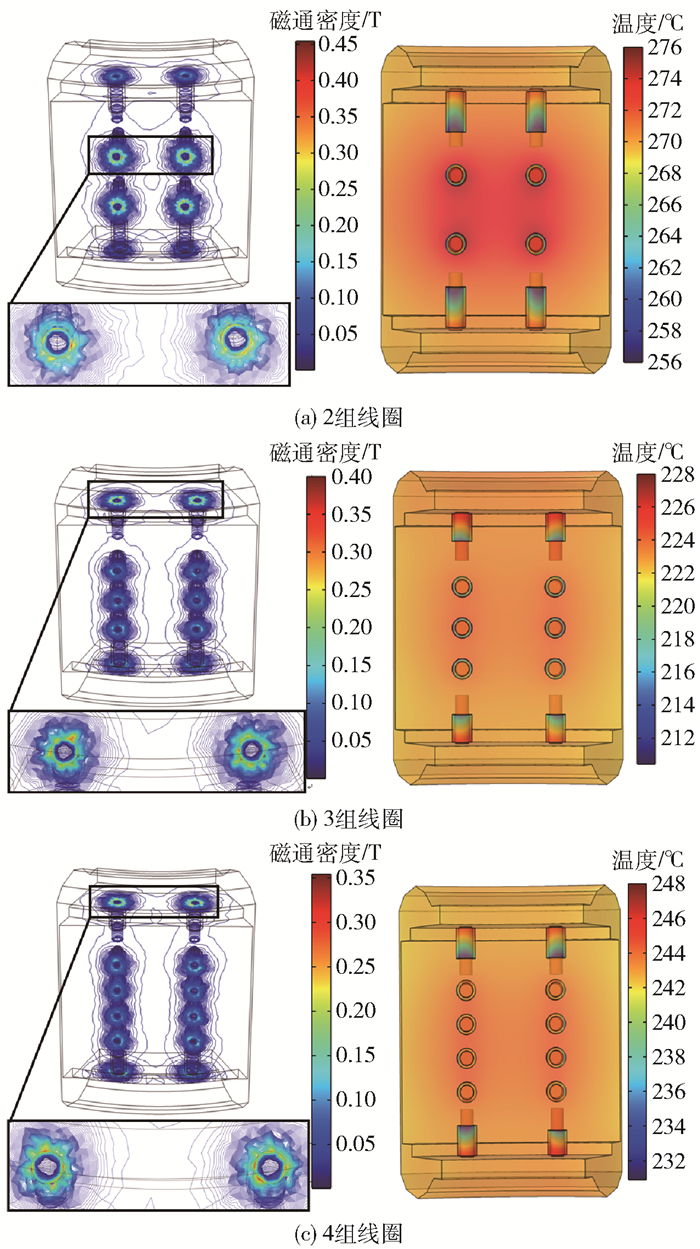

2.2 Ⅱ型线圈排布结构优化由2.1节可得,在保证总线圈电感一致的前提下,将单一线圈拆分成多个贴近工件的小型线圈可以有效提升鼓瓦的生热效率及温度。通过在鼓瓦中部设置不同组数的线圈来探究在线圈电感固定的情况下,不同组数的线圈对鼓瓦生热的影响。分别在中部设置2、3及4组线圈,得到对应的磁通密度及温度分布如图 6所示。

|

图 6 不同组数线圈的磁通密度及温度分布 Fig.6 Magnetic flux density and temperature distributions of different sets of coils |

对比1~4组线圈的温度分布可以发现,中部设置的线圈组数由1组增加为2组时鼓瓦的温度明显上升,当组数继续增加时温度下降。

当线圈设置为1组时,鼓瓦中部由1组线圈单独加热,线圈所能加热的面积有限,不利于被加热轮胎的温度均匀上升。

当线圈设置为3组时,鼓瓦的整体温度低于2组时的温度,这是由于线圈电感即总匝数的限制,单个线圈的缠绕匝数下降导致磁通密度下降。磁通密度的最大值由2组的0.447 T下降至0.385 T,虽然磁通面积有所增加,但不足以弥补磁通密度下降引起的损失。

当线圈设置为4组时,与3组相比,单个线圈的磁通密度下降不明显,但鼓瓦中部的磁通面积明显增加,故整体温度较3组出现回升。线圈数量进一步增多使得热源分布更加分散,温度分布更加均匀,但整体温度仍低于2组时的温度。当线圈设置为3组以上时,整体鼓瓦的内部空间变得拥挤,不利于实际加工与安装。

当线圈设置为2组时鼓瓦具有最高温度。相对于1组线圈,2组线圈的鼓瓦中部的磁通密度及面积增加。相对于3组线圈,2组线圈保证了单个线圈匝数及其本身所能产生的磁场强度,同时中部线圈之间具有较大的空间以便进行后续调整。现有2组线圈的分布方式存在鼓瓦中部热量集中的问题,本文通过增大中部两组线圈的间距,优化得到如图 7所示的磁通密度及温度分布。由结果可知,中部两组线圈间距增大后,与增大前(图 6(a))相比,鼓瓦整体呈现出较好的温度均匀性,中部高温区消失。最高温度较未调整前仅出现少量下降,但仍明显高于其他组数的线圈。在中部设置线圈解决了当前直压硫化机在硫化过程中轮胎中部没有直接热源的问题。

|

图 7 优化后2组线圈的磁通密度及温度分布 Fig.7 Magnetic flux density and temperature distributions of the two sets of coils after optimization |

为进一步验证Ⅱ型2组线圈在硫化中的加热性能,根据实际加热工况添加花纹块、简易轮胎模型与外模具,模拟得到硫化过程中轮胎与内模具接触的各个表面的温度分布趋势。内模具及外模具的有限元结构如图 8所示。

|

图 8 内模具及外模具的有限元结构 Fig.8 Finite element structures of the inner and outer moulds |

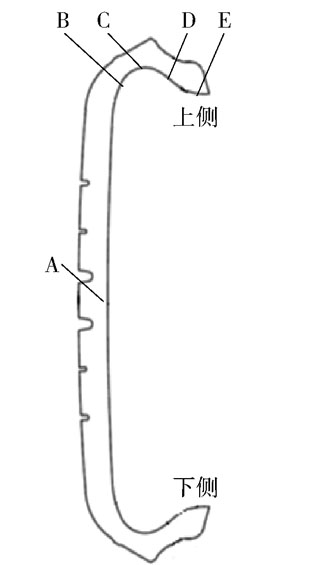

在实际工况中硫化机为连续生产,内外模具的初始温度均不为室温。设置外模具、花纹块及内模具的初始温度为150 ℃,轮胎的初始温度为20 ℃。上下添加固定边界热源替代上下热板,将复杂的轮胎结构简化,使轮胎内表面与内模具完整贴合,外表面与花纹块完整贴合,以满足在硫化过程中由于高压使各面紧密贴合的工况。模拟极端加热的情况有利于区分各面的加热趋势以及得到各面的最大温差。选取电磁线圈电流为60 A,频率最大值为28 kHz,第一段加热时间为100 s。将轮胎内表面分为A、B、C、D、E这5面,如图 9所示。

|

图 9 轮胎内表面的选取 Fig.9 Selection of the tire inner surface |

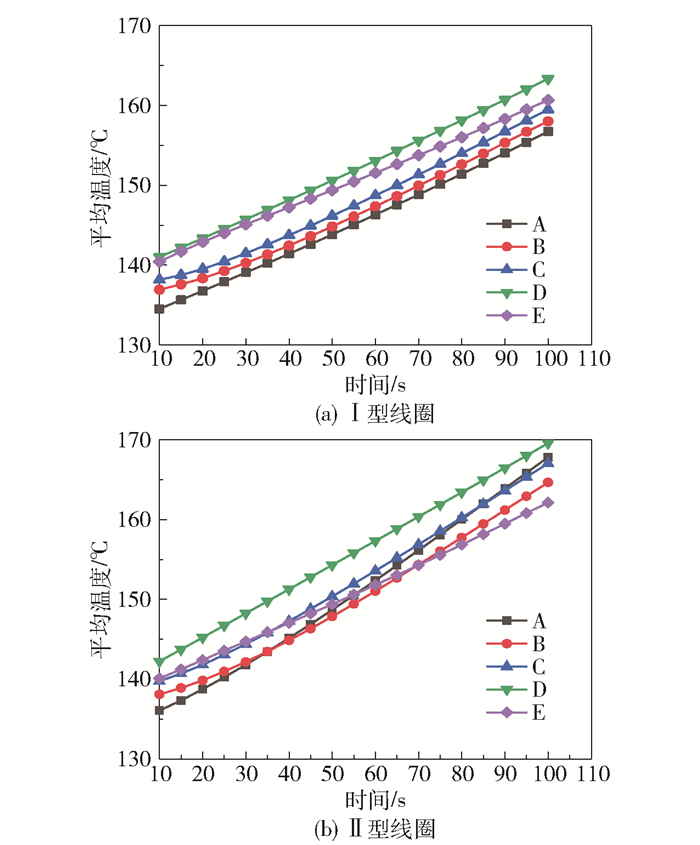

使用COMSOL软件瞬态模拟得到Ⅰ型和Ⅱ型加热线圈在10~100 s内各面的平均温度,并绘制温度曲线如图 10所示。从图中可以看出,Ⅱ型线圈较Ⅰ型线圈具有更高的加热速率和整体温度,A面的升温速率提升约40%,其余各面的升温速率提升约20%。与Ⅰ型线圈相比,Ⅱ型线圈轮胎A面的温度更高并接近最高温度,更能满足轮胎硫化时各面对热量的需求,弥补了Ⅰ型线圈在温度分布上的不足,有利于提高轮胎温度的均匀性。

|

图 10 10~100 s内Ⅰ型和Ⅱ型线圈各面的平均温度 Fig.10 Average temperatures of all sides of type Ⅰ and Ⅱ coils in the time range 10-100 s |

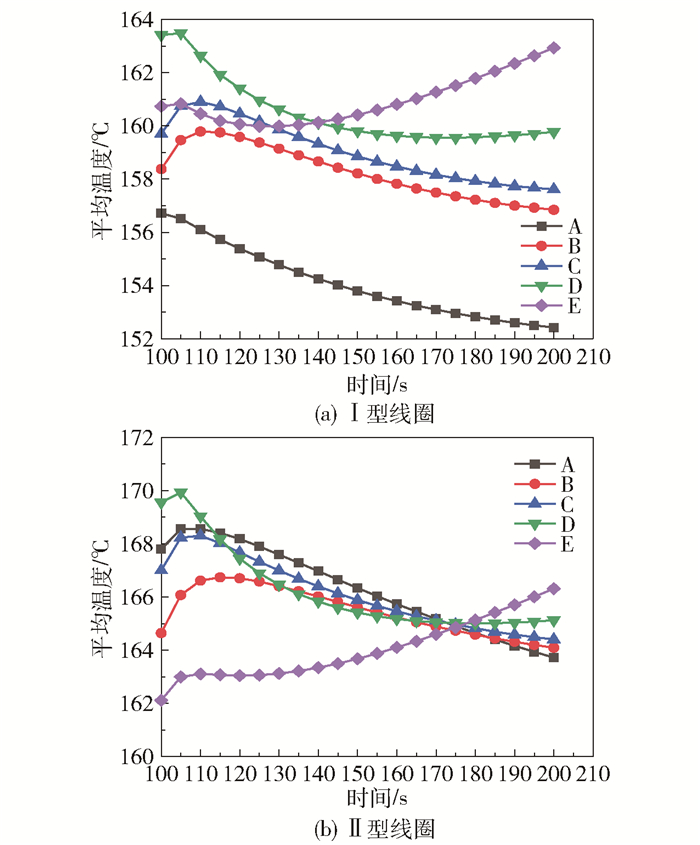

由图 10可知,采取固定频率工作时各面的温度持续上升且温差较为固定。各面之间存在温差的根本原因在于轮胎各部分热源的温度存在一定差异,由图 7可知,即使达到稳态依旧会出现近热源处温度高于远离热源处温度的情况,因此热源存在本身也是导致温度不均的原因。若采用变频加热,随着温度升高而降低频率,在一定程度上能减小高温处与低温处的温差,但无法解决热源存在本身所引起的温差。采用变频加热会使近热源处与远热源处的硫化速率不一致,导致近热源处过硫化或远热源处欠硫化,最终影响轮胎的整体性能。由于所需的硫化温度为180 ℃,并且希望各面之间的温差小于2 ℃,故单纯的持续加热无法满足实际需求。本文选择停止加热以消除热源,并观察此时轮胎各面的温度变化趋势,设置模拟过程为在加热至100 s时线圈停止工作,上下热板固定热源不变,得到Ⅰ型及Ⅱ型线圈在100~200 s内轮胎各面的平均温度,如图 11所示。

|

图 11 100~200 s内Ⅰ型和Ⅱ型线圈各面的平均温度 Fig.11 Average temperatures of all sides of type Ⅰ and Ⅱ coils in the time range 100-200 s |

由图 11可知,无论是Ⅰ型还是Ⅱ型线圈,在停止加热后,除Ⅰ型线圈的A面外,各面温度在停止加热初期均呈现先上升后下降的趋势。其原因为线圈虽然停止工作,但此时鼓瓦温度依旧高于轮胎内表面温度,故轮胎内表面继续升温。当鼓瓦温度与轮胎内表面温度一致后,热量开始由轮胎表面向轮胎内部传递,故轮胎各面的温度下降,此时鼓瓦与接触面具有相同的温度趋势。在停止加热后期,除E面外,各面温度均保持下降趋势,由于E面处于最外侧受热板加热明显,故温度出现上升。但Ⅱ型与Ⅰ型的不同之处在于,Ⅱ型的A面具有更高的起始温度。在各面热量由高温处向低温处传递时,Ⅱ型线圈会在约175 s时实现各面温度基本一致,此时各面温差≤0.5 ℃,在170~180 s时各面温差≤1 ℃。而Ⅰ型线圈由于A面不存在热源,在温度平衡的过程中A面的起始温度低且无后续热量补充,导致A面与其余各面之间始终存在温差,这个温差是由结构引起的根本性问题。Ⅱ型线圈增加了中部线圈,为A面提供了单独的热源,解决了Ⅰ型线圈由结构缺陷所引起的问题,并提升了轮胎硫化时各面温度的均匀性。

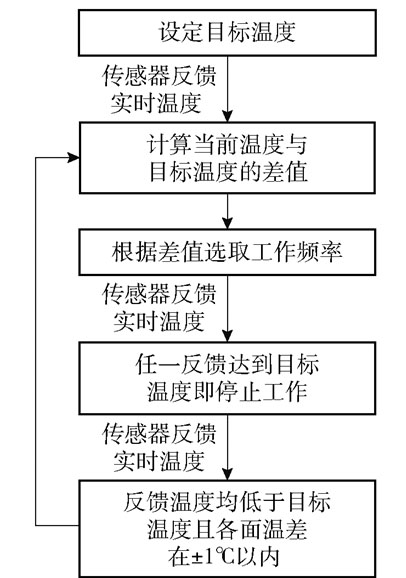

根据Ⅱ型线圈在停止工作一段时间后,轮胎各面温度会在有限时间内达到基本一致的特点,本文提出间歇式加热的工艺,流程图如图 12所示。设置目标温度为180 ℃,当温度传感器反馈达到此温度时停止加热,当各温度传感器反馈各面温度达到基本一致时,根据当前温度与目标温度的差值重新设定工作频率并重复上述过程。通过该工艺可以及时消除各面温差,维持各面的硫化速率相对一致,并稳步提升温度至目标温度,最终实现动态平衡。

|

图 12 加热工艺流程图 Fig.12 Flow chart of the heating process |

(1) 依据电磁感应原理,使用COMSOL软件模拟分析在不同电磁线圈的排布方式下鼓瓦内的磁通密度和温度分布,并设计得到多段式电磁线圈的新型排布方式(Ⅱ型)。仿真结果表明,与现有的电磁线圈排布方式(Ⅰ型)相比,新型线圈排布方式具有更高的升温速率并避免了热源过于集中在鼓瓦上下两侧。

(2) 在Ⅱ型线圈鼓瓦中部分别设置1~4组线圈,对比其磁通密度及温度分布,结果表明2组线圈的鼓瓦具有最高温度;增大鼓瓦中部2组线圈的距离,得到比优化前的温度分布更加均匀的线圈排布方式。

(3) 通过模拟得到Ⅰ型和优化后的Ⅱ型2组线圈在加热下轮胎各面硫化时的温度趋势,结果显示Ⅱ型线圈解决了Ⅰ型线圈在加热时轮胎胎冠处(A面)无热源所引起的问题。根据在Ⅱ型2组线圈的排布方式下停止加热后轮胎各面的温度趋势特点,提出间歇式加热的工艺流程,可解决当前直压硫化电磁感应加热过程中各面存在温差以及胎冠处无热源的问题。

| [1] |

杨宏辉. 面对比以往更为复杂的困难, 轮胎行业何以解忧?[J]. 中国橡胶, 2017, 33(21): 4-5. YANG H H. Facing more complicated difficulties than ever before, how can the tire industry relieve its worries?[J]. China Rubber, 2017, 33(21): 4-5. (in Chinese) DOI:10.3969/j.issn.1009-5640.2017.21.002 |

| [2] |

张金云, 刘肖英, 邓世涛, 等. 高性能轮胎直压硫化技术的开发[J]. 中国塑料, 2018, 32(5): 84-91. ZHANG J Y, LIU X Y, DENG S T, et al. Development of direct-pressure vulcanization technology for high-performance tires[J]. China Plastics, 2018, 32(5): 84-91. (in Chinese) |

| [3] |

王建华, 闻伟, 刘志峰, 等. 超(变)频电磁感应锅炉电源的研究与设计[J]. 现代制造工程, 2009(8): 126-129. WANG J H, WEN W, LIU Z F, et al. The research and design of the ultra-high frequency (variable frequency) electromagnetic induction power for boiler[J]. Modern Manufacturing Engineering, 2009(8): 126-129. (in Chinese) |

| [4] |

张雪彪, 杨玉龙, 刘玉君, 等. 钢板弯曲工艺中的高频感应加热过程数值分析[J]. 中国造船, 2011, 52(2): 108-116. ZHANG X B, YANG Y L, LIU Y J, et al. Numerical analysis of the high-frequency induction heating process applied to steel plate bending technology[J]. Shipbuilding of China, 2011, 52(2): 108-116. (in Chinese) DOI:10.3969/j.issn.1000-4882.2011.02.013 |

| [5] |

ZHANG J Y, TAN J, LIU X Y, et al. Energy saving curing and precision manufacturing technology of tires[C]//The 31st International Conference of the Polymer Processing Society. Jeju Island: Polymer Processing Society, 2016.

|

| [6] |

杨卫民, 张金云, 丁玉华, 等. 轮胎直压成型电磁感应加热硫化方法及其专用内模: CN103286893A[P]. 2013-09-11. Y ANG W M, ZHANG J Y, DING Y H, et al. Electromagnetic induction heating and vulcanizing method for direct-pressure forming of tire and its special inner mold: CN103286893A[P]. 2013-09-11. (in Chinese) |

| [7] |

张金云, 邓世涛, 王伯刚, 等. 高性能轮胎全电磁感应加热直压硫化技术[J]. 中国橡胶, 2017, 33(22): 39-43. ZHANG J Y, DENG S T, WANG B G, et al. High-performance tire full electromagnetic induction heating direct-pressure vulcanization technology[J]. China Rubber, 2017, 33(22): 39-43. (in Chinese) DOI:10.3969/j.issn.1009-5640.2017.22.014 |

| [8] |

唐霞. 子午线轮胎电磁直压硫化工艺的研究[D]. 北京: 北京化工大学, 2016. TANG X. The study of electromagnetic direct-pressure tire vulcanization process[D]. Beijing: Beijing University of Chemical Technology, 2016. (in Chinese) |

| [9] |

丁玉华, 杨卫民, 张金云, 等. 轮胎直压硫化机的内模具: CN203267003U[P]. 2013-11-06. D ING Y H, YANG W M, ZHANG J Y, et al. Inner mold of tire direct-pressure vulcanizing machine: CN203267003U[P]. 2013-11-06. (in Chinese) |

| [10] |

刘斐, 杨卫民, 张金云, 等. 轮胎直压硫化装备的研制[J]. 橡塑技术与装备, 2014, 40(24): 25-28. LIU F, YANG W M, ZHANG J Y, et al. Development of tire direct pressure vulcanization equipment[J]. China Rubber/Plastics Technology and Equipment, 2014, 40(24): 25-28. (in Chinese) |