罐区是化工企业重要的工艺单元,其存储的物料量大、种类多且大多为危险化学品,一旦发生火灾爆炸,非常容易触发多米诺事故[1],造成惨重损失。2010年6月29日,中石油辽阳石化在原油储罐清理作业时,作业人员使用非防爆照明灯引起爆燃事故,造成3人死亡、7人受伤[2]。2010年7月16日,中石油国际储运有限公司在卸油作业中出现操作失误,引起原油罐区输油管道爆炸,造成重大经济损失,并导致超过50 km2的海域被污染[3]。由上可见,作业人员的误操作可能引发严重事故,因此做好罐区作业人员的安全培训对于保障罐区生产运行安全具有重要意义。

罐区作业人员传统的培训方式主要为理论培训和实地参观。理论培训基于文字图片,较为枯燥乏味,受训者体验度差,无法直观了解操作流程;实地参观具有一定的危险性,并且无法实际操作设备,培训效果往往不能达到预期的目的[4]。基于模拟的培训(simulation based training,SBT)是指通过建立实际设备的虚拟模型,使用户在安全的虚拟环境中学习设备的操作和控制的过程[5],其克服了传统培训的弊端,具有成本低廉、安全可控的特点,已被广泛应用于过程工业、航空航天和军事等诸多领域。Ahn等[6]的研究表明,基于模拟的培训相较于传统的讲授培训能提高作业人员对培训内容的理解和掌握程度,证实了该种培训方式的有效性。近年来, 国内外学者围绕基于模拟的培训进行了一些研究。侯立华等[7]介绍了利用面向对象技术实现化工流程虚拟仿真的方法,并采用该方法设计了化工流程虚拟仿真系统;Sankar等[8]以某500兆瓦反应堆为原型,开发了一套核电站反应堆操作模拟培训系统,使得操作人员的培训效果大幅提高;张浩等[9]结合3D建模和人机交互技术建立虚拟工场,通过模拟企业实际的生产环节,实现了工艺操作流程的仿真培训;Novolipetsk Steel公司结合其实际工艺特点,开发了高炉车间工艺仿真培训系统,用于车间员工的操作技术培训与考核[10];冯国阳[11]构建了罐区三维模型,应用虚拟现实技术对设备物理关系和交互操作进行仿真,结合对罐区的作业危害分析设计后果场景,搭建了罐区作业仿真系统的框架,但流程模型有待完善,事故场景仍需丰富,并且系统较为依赖虚拟现实硬件设备。

当前所研究的仿真培训系统大多强调流程仿真训练,注重设备操作方式的培训,鲜有关注设备工艺流程的风险及与之相应的安全培训。对于此种情况本文以罐区作业虚拟仿真系统模型为基础,应用Unity3D引擎开发可直接在PC上操作的仿真训练系统,在流程仿真训练的基础上引入事故触发机制与后果场景展示,相较于原系统改善了设备工艺模型,丰富了事故场景并优化了触发条件,提高了系统的适用性和可操作性,能够使用户在使用过程中了解作业流程风险,提高作业安全意识。

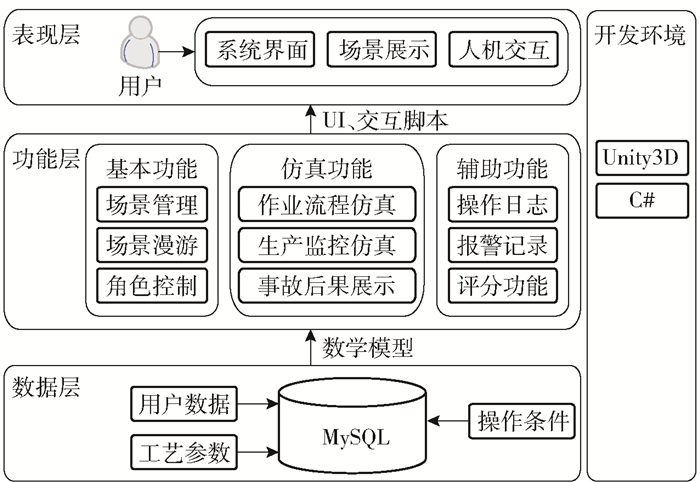

1 系统概述 1.1 系统总体结构本文建立的罐区作业仿真系统采用三层C/S体系结构,如图 1所示,结构说明如下。

|

图 1 系统总体结构 Fig.1 General structure of the system |

(1) 数据层包括参考的真实罐区工艺参数、操作条件及系统用户数据等内容,是仿真系统各功能实现的基础。

(2) 功能层负责仿真系统各功能的实现,由基本功能、仿真功能、辅助功能三大模块组成。基本功能包括场景管理、场景漫游和角色控制,是仿真功能和辅助功能的支撑;仿真功能是仿真系统的核心,包括基于运算的罐区作业流程仿真、生产监控仿真及事故后果展示;辅助功能是系统功能的进一步完善,包括操作日志、报警记录和评分功能。

(3) 表现层是仿真系统功能的外在表现,包括系统界面、场景展示和人机交互,用户可在终端设备上通过该层操作仿真系统。

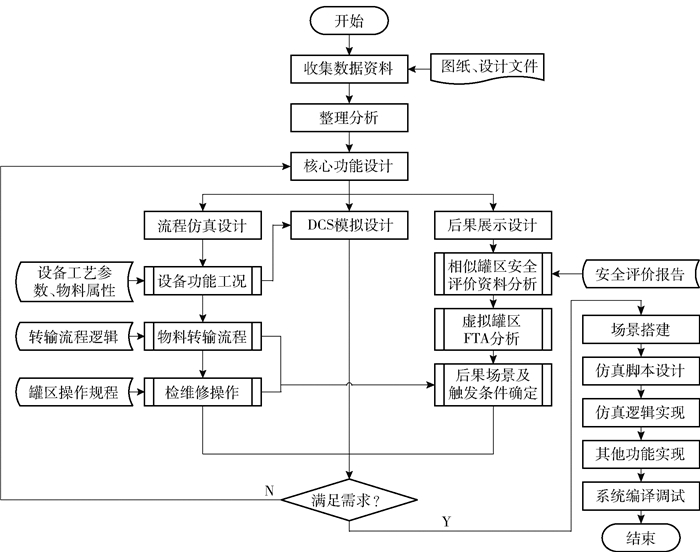

1.2 系统的开发罐区作业仿真训练系统开发过程如图 2所示,各阶段分别如下。

|

图 2 系统开发过程 Fig.2 System development process |

(1) 前期调研。收集并分析真实罐区图纸、设计文件等相关资料,作为场景搭建及仿真功能设计实现的参考。

(2) 系统核心功能设计。基于所收集的图纸资料,确定罐区内储罐、离心泵等设备的工艺参数及正常工作时的工况条件,并参考上述内容设计操作流程仿真功能以及虚拟罐区生产监控仿真功能;实地调研化工企业的罐区单元,查看罐区安全评价报告及基于保护层分析(layer of protection analysis, LOPA)的重点可信措施检查表,基于此设计事故场景,并以事故场景为顶上事件进行事故树分析(fault tree analysis, FTA),确定场景触发条件,以此设计事故后果展示功能。

(3) 系统实现。以罐区作业仿真系统场景模型为基础,参考罐区图纸完善场景;根据设计的系统功能,应用C#语言开发仿真交互脚本,实现仿真功能逻辑,并开发系统所需的其他辅助功能;在Unity3D中将场景模型与功能脚本加以整合,实现系统各个功能;对仿真系统进行调试,并打包编译,至此完成开发过程。

2 仿真功能设计 2.1 作业流程仿真设计作业流程仿真是罐区作业仿真训练系统的主要功能。罐区内作业流程以物料转输为主,而物料转输过程体现在罐区内各个储罐的液位变化上。作为罐区的核心工艺参数,储罐液位变化受其连接的输入输出管线上离心泵输出流量及阀门开度的影响。

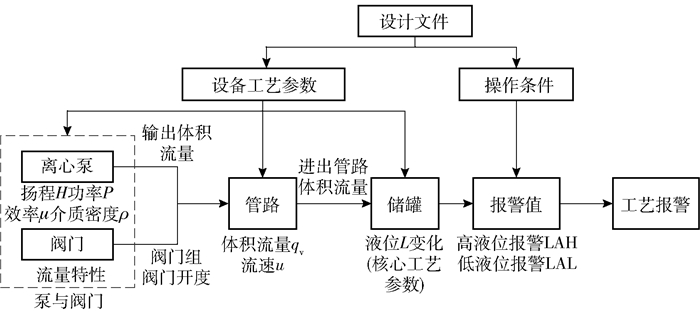

罐区工艺仿真实现过程如图 3所示。依照罐区设计文件确定罐区设备的工艺参数和操作条件,通过设置离心泵、阀门、管路及储罐的工艺参数建立设备工艺模型,实现设备功能仿真;依照罐区内储罐的操作条件确定液位报警值,用户操作泵阀等设备会引起储罐液位变化,当储罐液位达到报警值时,触发工艺报警。

|

图 3 工艺仿真实现过程 Fig.3 Realization of the process flow simulation function |

物料转输及罐区检维修操作的仿真以设备功能和工况仿真为基础,结合操作控制逻辑加以实现,其核心仍是储罐液位等工艺参数的变化。

2.1.1 设备功能及工况设备功能及工况仿真是通过建立罐区设备工艺模型,模拟用户操作对储罐液位这一核心工艺参数的影响的过程。图 3反映了各设备工艺参数对储罐液位变化的影响,依照包含关系及工艺参数作用关系,可将罐区内设备分为泵与阀门、管路、储罐这3个层次,每个层次的输出工艺参数作为下一层次的输入工艺参数,最终作用到储罐液位这一核心参数。构建各层次设备的数学模型,以反映该层次设备输入量与输出工艺参数间的关系。

1) 泵与阀门

泵与阀门是罐区中管路的基本组成部分,泵的输出体积流量与阀门的开度影响着管路内流体的体积流量。

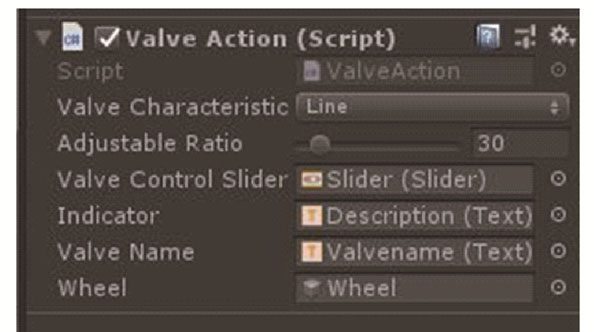

在管路中阀门起到调节流量的作用,用户可以通过调整管路中各个阀门开度来改变管路的相对流量。阀门开度与流量的关系即为阀门的流量特性,阀门的理想流量特性包括线性、抛物线、等百分比及快开4种[12],计算公式分别如下。

线性流量特性

| $ \frac{q_{\mathrm{v}}}{q_{\max }}=\frac{R-1}{R} \frac{l}{l_{\max }}+\frac{1}{R} $ | (1) |

抛物线流量特性

| $ \frac{q_{\mathrm{v}}}{q_{\max }}=\frac{1}{R}\left[1+(\sqrt{R}-1) \frac{l}{l_{\max }}\right]^{2} $ | (2) |

等百分比流量特性

| $ \frac{q_{\mathrm{v}}}{q_{\max }}=R^{\left(l / l_{\max }-1\right)} $ | (3) |

快开流量特性

| $ \frac{q_{\mathrm{v}}}{q_{\max }}=\frac{1}{R} \sqrt{1+\left(R^{2}-1\right) \frac{l}{l_{\max }}} $ | (4) |

式中,qv为阀门体积流量;l为阀杆位移;

|

图 4 阀门参数组件 Fig.4 Valve parameter assembly |

离心泵在罐区中用于流体输送,其工艺参数的变化影响着输出体积流量。罐区设计文件中离心泵的工艺参数如表 1所示,当离心泵转速一定时,各工艺参数之间的关系为[14]

| $ {q_{{\rm{v}}0}} = \frac{{{P\eta }}}{{{H}\rho {g}}} $ | (5) |

| 下载CSV 表 1 离心泵工艺参数 Table 1 Centrifugal pump process parameters |

式中,qv0表示离心泵的输出体积流量,m3/s;P表示泵的功率,kW;η表示泵的效率;H表示泵的扬程,m;ρ表示输送流体的密度,kg/m3;g表示重力加速度,m/s2。

以表 1中的参数为参考,建立离心泵的工艺模型并设置相应参数,编写离心泵参数组件,如图 5所示。用户参照实际的离心泵状况,调整组件中的各参数变量以改变离心泵的固有属性。组件中变量Pump_Relative Rotal表示离心泵的相对转速(实际转速与额定转速的比值)。对于同一型号泵,输送同一种流体,在泵的效率η不变的情况下,输出体积流量qv、扬程H、功率P随转速n的变化规律符合比例定律,如式(6)所示。

| $ \frac{q_{\mathrm{v} 2}}{q_{\mathrm{v} 1}}=\frac{n_{2}}{n_{1}}, \frac{H_{2}}{H_{1}}=\left(\frac{n_{2}}{n_{1}}\right)^{2}, \frac{P_{2}}{P_{1}}=\left(\frac{n_{2}}{n_{1}}\right)^{3} $ | (6) |

|

图 5 离心泵参数组件 Fig.5 Centrifugal pump parameter assembly |

组件中的相对转速变量可在0~200%的范围内进行调节,离心泵的各工艺参数随之变化,最终改变泵的输出流量。

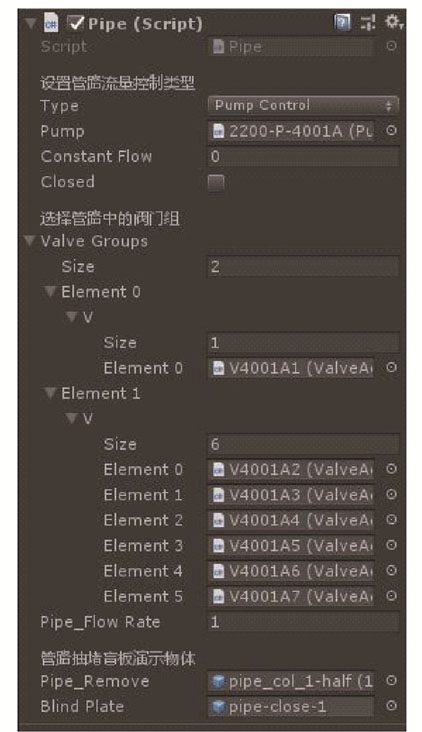

2) 管路

管路是罐区内物料转输的载体。在本文系统参考的罐区中,各管路中包含数个相互串联的阀门组,每个阀门组由若干个相互并联的阀门组成,物料在管路中的体积流量取决于离心泵的输出体积流量和管路中各个阀门的相对体积流量,其关系为

| $ q_{\mathrm{vp}}=q_{\mathrm{v} 0} \prod\limits_{i=1}^{m}\left(\min \left(\sum\limits_{j=1}^{n}\left(\frac{q}{q_{\max }}\right)_{i j}, 1\right)\right) $ | (7) |

式中,qvp表示管路中物料的体积流量,m3/s;m表示管路中相互串联的阀门组数量;n表示各阀门组中的相互并联的阀门数量;

管路参数组件如图 6所示,用户可以根据罐区内管路的实际情况,在管路组件上绑定相应的离心泵和阀门。在运行过程中,组件实时调用离心泵的输出体积流量及各阀门的相对体积流量,再按照式(7)计算并输出当前物料在管路内的体积流量,以此模拟管路工况。

|

图 6 管路参数组件 Fig.6 Pipeline parameter assembly |

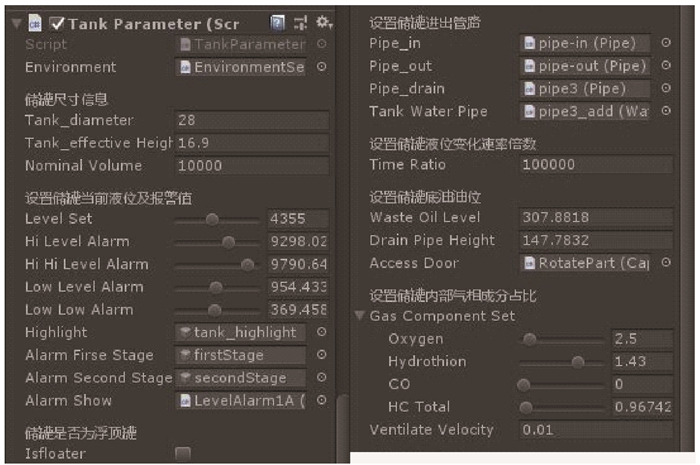

3) 储罐

储罐是罐区中的关键设备,其液位是罐区作业流程中的核心参数。假定储罐包含x个输入管线,y个输出管线,则储罐液位变化与各管线的体积流量关系为

| $ \frac{\mathrm{d} L}{\mathrm{~d} t}=\frac{\sum\limits_{i=1}^{x} q_{\mathrm{v} i, \mathrm{in}}-\sum\limits_{j=1}^{y} q_{\mathrm{v} j, \mathrm{out}}}{S} $ | (8) |

式中,

参考实际罐区储罐图纸、操作条件以及储存物料的性质设计储罐参数组件,如图 7所示。在储罐参数组件中,用户可以调整储罐的尺寸信息,设置储罐液位报警值并绑定储罐的输入输出管线。运行时,储罐参数组件调用绑定的各输入输出管路的物料体积流量,结合储罐的固有工艺参数按照式(8)计算并输出储罐的液位变化量,以实现储罐液位实时变化的仿真。当储罐液位达到设定的报警值时,触发液位工艺报警,并在场景中标明。

|

图 7 储罐参数组件 Fig.7 Tank parameter assembly |

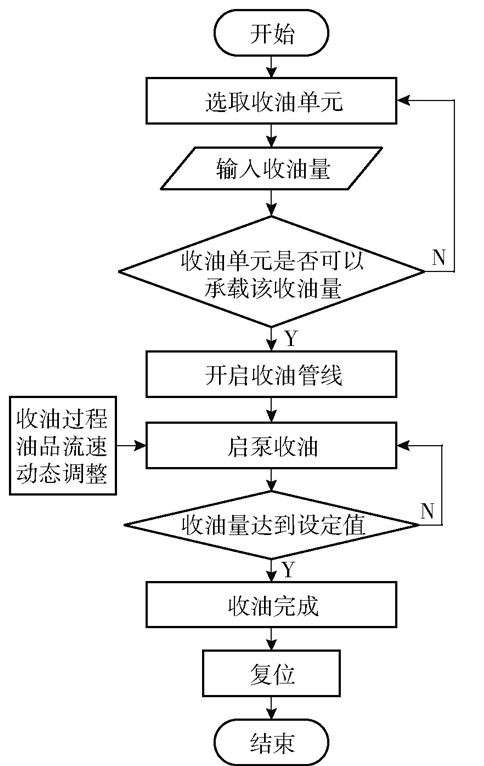

物料转输是罐区作业流程的主要组成部分,罐区内物料转输包括收油、付油、倒罐及抽排底油这4方面内容。物料转输功能的设计以罐区设备功能工况仿真为基础,参考罐区的操作规程设计编写物料转输控制脚本以实现转输操控逻辑。以收油过程为例,其操控逻辑如图 8所示。

|

图 8 收油流程控制逻辑 Fig.8 Oil receiving flow control logic |

开始收油流程后,用户选取收油单元并输入收油量,若收油储罐剩余可用容量大于输入的收油量,则可以开启收油流程;在收油过程中需要根据储罐中液位的变化情况动态调整离心泵转速以调节管路中油品的流速;当收油量达到设定值时,收油流程停止,此时需要进行记录,并将管线上的泵及阀门复位。在物料转输过程中,阀门、离心泵、管路等设备的工艺参数会发生改变,在设备功能工况仿真运算中,这些改变会引起储罐液位发生变化,以此为基础,结合转输控制逻辑,即可实现基于运算的物料转输流程仿真。

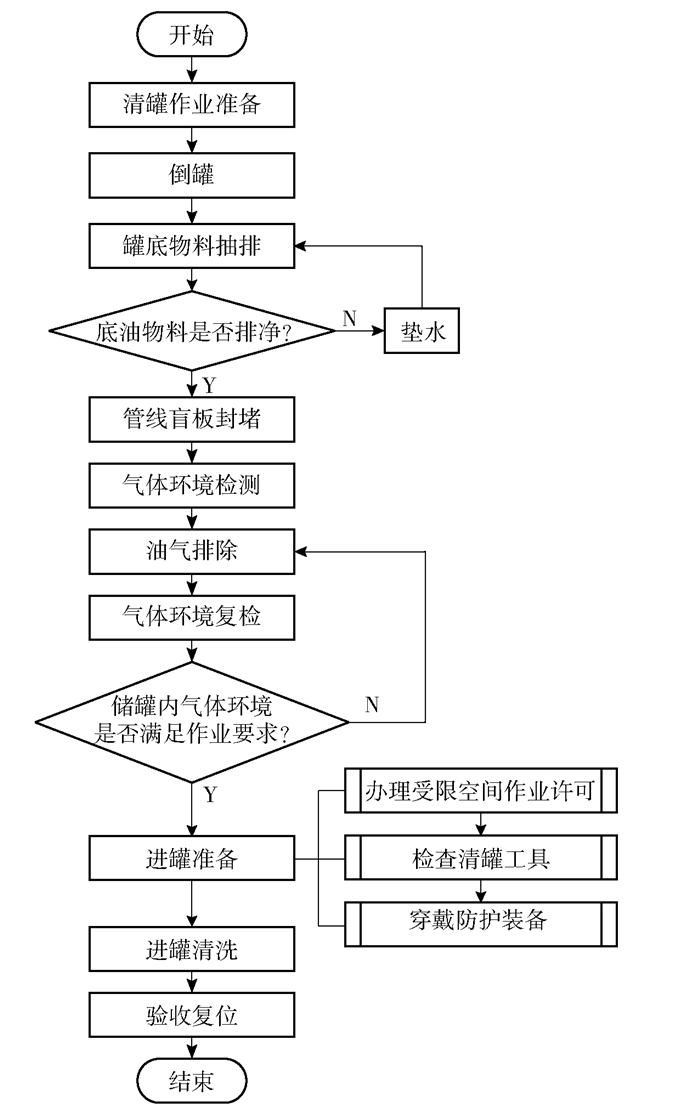

2.1.3 检维修操作储运罐区内的储罐应当定期进行检维修及保养。检维修作业往往涉及受限空间作业、动火作业、高处作业等风险作业,易发生火灾爆炸或窒息中毒事故,因此需要加强检维修作业的培训。仿真系统参考实际罐区的清罐流程,在虚拟罐区场景中对检维修作业进行仿真模拟,清罐作业流程如图 9所示。检维修作业仿真基于物料转输流程仿真,并在此基础上设计了四合一气体检测仪、风机等检维修用设备功能脚本以及盲板封堵、油气抽排等检维修作业的交互脚本,实现检维修操作仿真。

|

图 9 清罐作业流程 Fig.9 Tank cleaning process |

为便于用户操作设备以及了解设备的实时状态,将罐区内设备参数进行集成,编写生产监控功能组件,模拟实际罐区分布式控制系统(distributed control system,DCS)设计生产监控仿真功能。在系统运行时,生产监控功能组件会实时读取表 2的罐区内设备工艺参数或工况条件,并显示在生产监控仿真界面中,当设备触发工艺报警或处于非正常工况条件下时,就会在生产监控仿真界面中加以提示,并生成相应记录。与此同时,用户可以通过DCS面板对部分设备进行操作控制。

| 下载CSV 表 2 生产监控系统读取参数 Table 2 Parameters read by the production monitoring system |

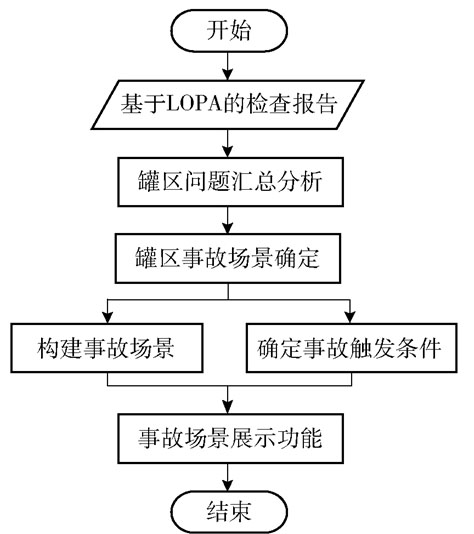

许多罐区事故都是由于人员违反操作规程作业造成的,为使用户了解罐区的危险性和事故后果、提高作业安全意识,所设计的虚拟仿真训练系统在流程仿真的基础上引入事故后果展示功能。事故后果展示功能的实现过程如图 10所示,实现该功能的关键在于确定事故后果场景及确定事故触发条件两个方面。

|

图 10 事故后果展示实现过程 Fig.10 Realization of accident consequence demonstration |

为确定系统展示的事故场景,开发过程中参考了天津滨海新区45家涉危化品企业的现场巡检报告。报告对这45家企业的153个重点危险源进行归类,共划分出26个大类的重点危险源,并分别建立对应的高风险场景,编写相应的基于LOPA的重点可信防护措施检查表。罐区作为26大类重点危险源之一,在报告中共包含有两个高风险场景:储罐冒顶火灾以及管路油气泄漏。与此同时,通过分析近年来的罐区事故案例,在巡检报告的基础上又补充了两个高风险场景。最终确定系统展示的各事故后果场景如表 3所示。

| 下载CSV 表 3 展示的事故后果场景 Table 3 Description of accident consequence scenes |

将事故后果场景作为顶上事件,分别对表 3中的事故进行事故树分析,确定引起顶上事件发生的各个基本事件,并以此确定事故场景触发条件。

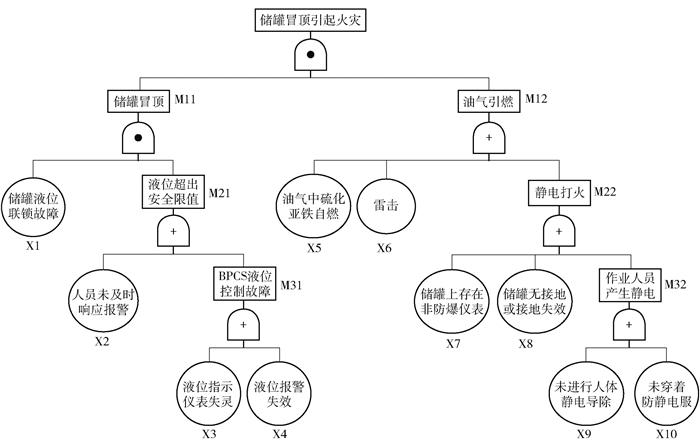

下面以储罐冒顶火灾事故触发条件的确定为例,说明事故场景触发条件的确定过程。分析导致事故发生的可能原因,建立如图 11所示的事故树,事故树中的各基本事件如表 4所示。

|

图 11 储罐冒顶火灾事故树 Fig.11 Fault tree of a tank overflow fire |

| 下载CSV 表 4 事故树基本事件 Table 4 Elementary events of fault tree |

事故树存在以下18个最小割集:{X1, X2, X5},{X1, X2, X6},{X1, X2, X7},{X1, X2, X8},{X1, X2, X9},{X1, X2, X10},{X1, X3, X5},{X1, X3, X6},{X1, X3, X7},{X1, X3, X8},{X1, X3, X9},{X1, X3, X10},{X1, X4, X5},{X1, X4, X6},{X1, X4, X7},{X1, X4, X8},{X1, X4, X9},{X1, X4, X10}。任意一个最小割集中的事件同时发生即导致储罐冒顶火灾事故,各基本事件中X2(人员未及时响应报警)、X9(未进行人体静电导除)以及X10(未穿着防静电服)为人因基本事件,在后果展示模式中将人因基本事件作为事故后果的触发条件,当作业人员的操作违反相应规程而达到触发条件时,则引起事故,展示事故后果场景。

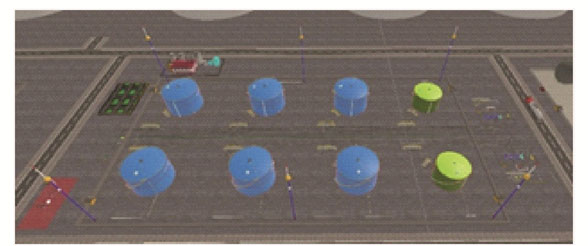

3 仿真内容开发与实现 3.1 场景优化在罐区作业虚拟仿真系统的场景基础上,补充离心泵、地埋罐、制氮装置等设备设施,为储罐添加磁翻板液位计、充氮管线等部件并完善罐区管线连接,优化后的柴油加氢罐区全景图如图 12所示。

|

图 12 罐区全景图 Fig.12 Panoramic view of the tank farm |

罐区流程操作仿真以离心泵及阀门等设备操作为基础,在仿真系统中,每一个离心泵及阀门都有独自的操控面板。利用阀门手轮上挂载的trigger碰撞体以及Event Trigger组件实现点击检测,当鼠标点击阀门手轮时,改变控制面板的开关状态,在控制面板上使用滑动条Slider控件实现阀门开度调节,鼠标拖动Slider控件时,阀门相对开度随着滑动条的Value值在0到1之间变化,阀门相对流量随之改变。

离心泵操作面板可在DCS界面中打开,如图 13所示,面板中的Input Field组件用于实时显示离心泵工艺参数,用户可在面板中开启/关闭离心泵,并对转速进行调节。

|

图 13 离心泵控制面板 Fig.13 Centrifugal pump control panel |

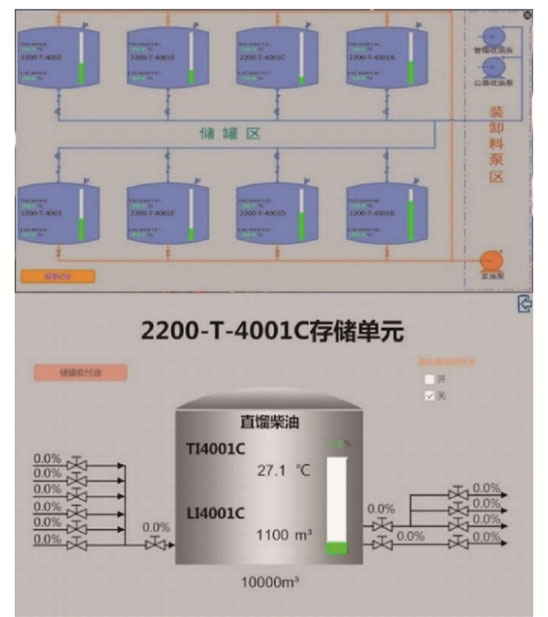

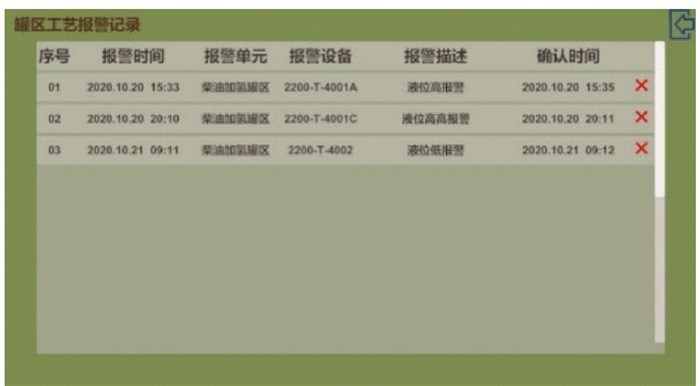

生产监控仿真交互主要借助UI界面完成,其UI界面分为主控室DCS和储罐DCS两部分,如图 14所示。主控室DCS显示罐区内各储罐的液位及温度,点击其上的储罐时,可打开对应储罐的DCS界面;储罐DCS显示储罐的基本工艺参数及其连接的管线阀门的开度,在储罐DCS界面中点击阀门图标,可以打开对应阀门的控制面板,实现阀门开度的调控。罐区操作流程仿真功能通过储罐DCS界面进入,当罐区内储罐工艺参数异常触发工艺报警时,主界面DCS上会闪烁提示,同时在连接的数据库中生成报警记录,通过DCS界面可以对报警记录进行查询确认,如图 15所示。

|

图 14 主控室及储罐DCS界面 Fig.14 DCS interface of the main control room and tank |

|

图 15 报警记录查询显示 Fig.15 Inquiry display of alarm recording |

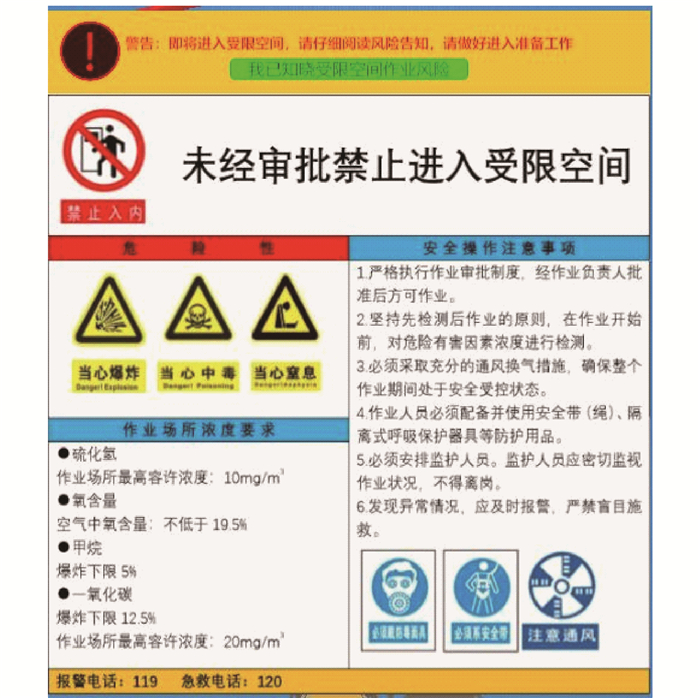

流程操作交互分为物料转输流程交互及清罐作业流程交互。系统基于设备操作交互,将生产监控仿真界面与操作流程控制逻辑相结合,实现物料转输流程及清罐检修操作流程的仿真。物料转输流程控制界面如图 16所示,抽堵盲板作业仿真如图 17所示,储罐处于检修状态或管路被盲板封堵时UI上会有相应的提示。检修准备完成后需要进入储罐作业,储罐内部属于受限空间,储罐人孔开启时,显示受限空间作业风险告知,如图 18所示,以使用户了解受限空间的危险性并做好进入准备工作。

|

图 16 物料转输控制界面 Fig.16 Material transfer control interface |

|

图 17 抽堵盲板作业 Fig.17 Blind block operation |

|

图 18 受限空间风险告知 Fig.18 Confined space risk notification |

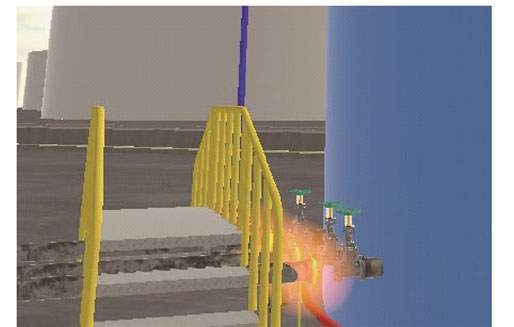

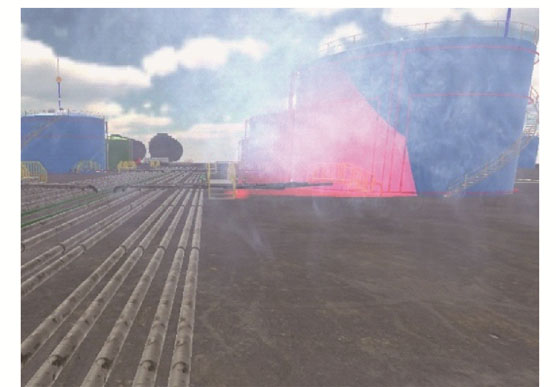

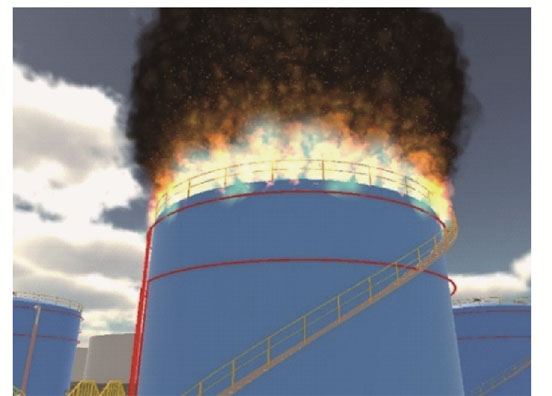

根据确定的展示事故及其触发条件,构建事故后果展示场景,并编写后果仿真控制脚本。当用户操作或储罐等设备工艺参数变化使得事故触发条件达成时,触发相应的事故场景展示。油气泄漏场景展示如图 19所示,储罐冒顶火灾及消防喷淋场景展示如图 20所示。

|

图 19 油气泄漏场景展示 Fig.19 Oilgas leakage scene illustration |

|

图 20 储罐冒顶火灾及消防喷淋展示 Fig.20 Tank roof fire and fire sprinkler illustration |

本文以罐区作业虚拟仿真系统模型及框架为基础,通过优化虚拟场景、完善仿真交互,开发了可直接在PC上使用的罐区作业仿真训练系统,提升了系统的易用性。

参考实际罐区的设备工艺参数及操作条件编写设备参数组件,设计完善设备的功能与工况仿真,并以设备功能仿真相关运算为基础,引入操作流程控制逻辑;结合罐区操作规程,实现了基于运算的罐区物料转输流程仿真、清罐检修作业仿真、生产监控功能仿真功能。

基于天津滨海新区涉危化品企业罐区的安全检查报告及罐区相关事故案例,确定并构建虚拟罐区展示的事故场景,并针对事故场景展开事故树分析,确定导致事故发生的基本事件并作为事故场景的触发条件,实现了基于FTA的事故后果展示功能。

| [1] |

刘培. 石化储罐区多米诺事故预防与控制的研究与应用[D]. 天津: 天津工业大学, 2016. LIU P. Research and application of prevention and control of domino accident in petrochemical storage tank area[D]. Tianjin: Tiangong University, 2016. (in Chinese) |

| [2] |

中国化学品安全协会. 中石油辽阳石化分公司"6·29"原油罐爆燃事故[DB/OL]. (2017-02-24). http://www.chemicalsafety.org.cn/detail.php?oneid=27658. China Chemical Safety Association. "6·29" original oil tank deflagration accident in Liaoyang petrochemical branch of CNPC[DB/OL]. (2017-02-24). http://www.chemicalsafety.org.cn/detail.php?oneid=27658. (in Chinese) |

| [3] |

中国化学品安全协会. 辽宁大连一输油管道爆炸[DB/OL]. (2010-07-27). http://www.chemicalsafety.org.cn/detail.php?oneid=5894. China Chemical Safety Association. An oil pipeline exploded in Dalian, Liaoning province[DB/OL]. (2010-07-27). http://www.chemicalsafety.org.cn/detail.php?oneid=5894. (in Chinese) |

| [4] |

朱一龙. 基于Unity与HTC Vive的石化沉浸式仿真培训系统的设计与实现[D]. 杭州: 杭州电子科技大学, 2018. ZHU Y L. Design and implementation of a chemical immersion simulation training system based on Unity and HTC Vive[D]. Hangzhou: Hangzhou Dianzi University, 2018. (in Chinese) |

| [5] |

VERGNANO A, BERSELLI G, PELLICCIARI M. Interactive simulation-based-training tools for manufacturing systems operators: an industrial case study[J]. International Journal on Interactive Design & Manufacturing, 2017, 11(4): 785-797. |

| [6] |

AHN S, KIM T, PARK Y J, et al. Improving effectiveness of safety training at construction worksite using 3D BIM simulation[J]. Advances in Civil Engineering, 2020, 2020(1): 2473138. |

| [7] |

侯立华, 杨方廷, 纪良雄, 等. 化工工艺流程仿真系统的设计和开发[J]. 系统仿真学报, 2003, 15(9): 1307-1310. HOU L H, YANG F T, JI L X, et al. The design and development of simulation system for chemical process[J]. Journal of System Simulation, 2003, 15(9): 1307-1310. (in Chinese) DOI:10.3969/j.issn.1004-731X.2003.09.031 |

| [8] |

SANKAR B, JAYANTHI T, CHAKRABORTY J, et al. Modelling and simulation of inclined fuel transfer machine in prototype fast breeder reactor operator training simulator[J]. International Journal of Simulation and Process Modelling, 2016, 11(5): 339-352. DOI:10.1504/IJSPM.2016.079193 |

| [9] |

张浩, 张伟, 彭敬东, 等. 用于化工专业生产实习教学的虚拟实训系统[J]. 西南师范大学学报(自然科学版), 2018, 43(3): 156-160. ZHANG H, ZHANG W, PENG J D, et al. On virtual system of productive practice teaching for students major in chemical engineering[J]. Journal of Southwest China Normal University (Natural Science Edition), 2018, 43(3): 156-160. (in Chinese) |

| [10] |

FILATOV S V, DAGMAN A I, MYASOEDOV S V, et al. Application of computer-based training software systems for upgrade training of the process personnel of blast furnace shops[J]. Metallurgist, 2019, 63(7/8): 777-784. |

| [11] |

冯国阳. 罐区作业虚拟仿真系统设计与实现[D]. 北京: 北京化工大学, 2019. FENG G Y. Design and implementation of virtual simulation system for tank field operation[D]. Beijing: Beijing University of Chemical Technology, 2019. (in Chinese) |

| [12] |

孙洪程, 曹曦, 魏杰. 生产过程检测与控制技术[M]. 北京: 高等教育出版社, 2015. SUN H C, CAO X, WEI J. Production process detection and control technology[M]. Beijing: Higher Education Press, 2015. (in Chinese) |

| [13] |

程怀济. 调节阀流量系数与可调比关系的研究[J]. 自动化仪表, 2000(1): 11-14. CHENG H J. The study on the relationship between flow coefficient and the turndown ratio of the control valves[J]. Process Automation Instrumentation, 2000(1): 11-14. (in Chinese) DOI:10.3969/j.issn.1000-0380.2000.01.004 |

| [14] |

王志魁, 向阳, 王宇. 化工原理[M]. 5版. 北京: 化学工业出版社, 2017. WANG Z K, XIANG Y, WANG Y. Principles of chemical engineering[M]. 5th ed. Beijing: Chemical Industry Press, 2017. (in Chinese) |