2. 北京化工大学 材料科学与工程学院, 北京 100029

2. College of Materials Science and Engineering, Beijing University of Chemical Technology, Beijing 100029, China

在油气开采和集输过程中,经常发生H2S与CO2共存条件下的腐蚀。H2S/CO2腐蚀受温度、流速、材质、H2S分压(pH2S)和CO2分压(pCO2)、腐蚀介质组成以及腐蚀时间等诸多因素的影响[1-7]。在H2S/CO2共存体系中,H2S的分压直接关系到溶液中的H2S浓度,是一个重要的关键因素,即使仅存在低浓度的H2S仍会对腐蚀产生明显影响,如改变腐蚀产物组成,进而促进局部腐蚀,增加腐蚀风险[8-13]。因此,目前许多研究都根据pH2S或pH2S/pCO2来分析H2S/CO2共存环境下的腐蚀行为[14]。

Kvarekval等[15]研究了120 ℃下H2S/CO2共存环境下的腐蚀行为,发现当pH2S/pCO2=0.20~0.59时,腐蚀过程由H2S腐蚀控制。Sun等[16]的研究认为,H2S/CO2共存环境下腐蚀产物的形成机制与Fe2+和H2S浓度密切相关,当Fe2+浓度较低而H2S浓度较高时,腐蚀过程由H2S腐蚀控制;当Fe2+浓度较高而H2S浓度低时,腐蚀过程由H2S/CO2混合控制。Zhang等[17]的研究发现,在40 ℃下,当pH2S/pCO2=0.005 6时,L245NCS钢在H2S/CO2共存的饱和溶液中的腐蚀产物为Fe3C和FeCO3;而当pH2S/pCO2升高到0.5时,腐蚀产物中仅有FeS,此时腐蚀过程由H2S腐蚀控制。钱进森等[18]的研究认为,当pH2S/pCO2=0.001 25时,腐蚀产物为FeCO3,腐蚀由CO2控制;当pH2S/pCO2升高到0.002 5时,腐蚀产物转变为FeS和FeCO3的混合物;当pH2S/pCO2进一步升高到0.01以上时,腐蚀产物全部为FeS,腐蚀过程变为由H2S控制。冯兆阳[19]的研究发现,当pH2S/pCO2=0.67时,N80套管钢的腐蚀产物均为铁的硫化物,腐蚀由H2S腐蚀控制。胡丽华等[4]的研究认为,当pH2S/pCO2≤0.000 8时,腐蚀过程受CO2控制;当pH2S/pCO2≥0.005时,腐蚀过程受H2S控制;此时腐蚀速率变化与CO2分压变化的关系较小。Srinivasan等[20]的研究认为,当pH2S<70 kPa时,腐蚀产物为FeCO3,其致密程度直接决定腐蚀情况,此时腐蚀由CO2腐蚀控制;当pH2S>70 kPa,但pH2S/pCO2>0.05时,生成FeS腐蚀产物,出现局部腐蚀,此时腐蚀过程已逐步转为由H2S控制;当pH2S/pCO2<0.05时,生成的FeS膜致密,局部腐蚀又会得到抑制,但该研究结果与油田的实际情况偏差较大。

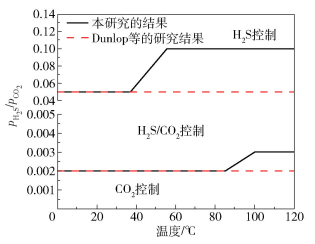

目前,海油平台腐蚀控制因素的判据主要参考Dunlop等[21]的研究结果:当pH2S/pCO2>0.05时,腐蚀产物主要是FeS,腐蚀由H2S腐蚀控制;当pH2S/pCO2=0.002~0.05时,腐蚀产物是FeS和FeCO3的混合物,腐蚀过程由H2S/CO2混合腐蚀控制;当pH2S/pCO2<0.002时,腐蚀产物主要为FeCO3,腐蚀过程由CO2腐蚀控制。近年来许多学者一直对Dunlop等的研究结果有争议,Woollam等[22]考虑到温度对腐蚀控制因素的影响,通过理论计算,得到临界分压比随温度的变化关系曲线,对腐蚀控制因素的判据进行了修正。不过,不管是Dunlop等的研究结果还是Woollam等的修正结果,腐蚀控制因素的判定结果经常与油田的实际腐蚀情况不相符,例如在一些南海油田中,当pH2S/pCO2=0.002~0.05时,根据Dunlop等和Woollam等的研究结果,腐蚀过程都应由H2S/CO2控制,但实际上腐蚀产物基本为FeCO3,因此腐蚀过程明显还是由CO2腐蚀控制。海油平台的前期设计和防腐措施的选择(如缓蚀剂的选型)与现场的实际腐蚀控制因素息息相关。因此,本文采用动态高温高压釜模拟某海油平台工况,对X65碳钢的H2S/CO2共存腐蚀进行研究,并利用扫描电子显微镜(SEM)、能谱仪(EDS)和X射线衍射(XRD)等手段对腐蚀产物和试样的表面形貌进行分析,研究腐蚀过程的控制因素,为现场腐蚀与防护提供技术参考,以便更好地指导生产实践。

1 实验部分 1.1 实验材料采用X65碳钢,尺寸50 mm×10 mm×3 mm,用砂纸逐级打磨至表面粗糙度为0.63~1.25 μm。腐蚀介质为某南海油田现场水,水质化学组成如表 1所示。

| 下载CSV 表 1 水质化学组成 Table 1 Chemical composition of the water sample |

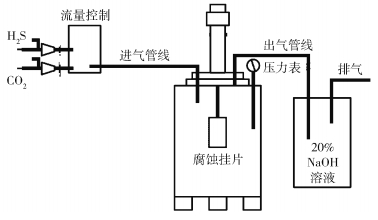

腐蚀速率测试及计算方法参照SY/T 5273—2014[23]进行,试验装置示意图如图 1所示。每次试验将3个平行试样悬挂并完全浸没于腐蚀介质中,通氮气1 h后,升温至一定温度,通入150 kPa CO2和一定压力H2S的混合气,用氮气加压至2.5 MPa,腐蚀介质的流速为2 m/s,试验时间为3 d。

|

图 1 腐蚀试验装置示意图 Fig.1 Schematic diagram of the corrosion test device |

利用LE O- 1530VT型扫描电子显微镜(德国Carl Zeiss AG公司)观测试片的表面形貌;使用D/MA X- 2500 VB2+/PC型X射线衍射仪(日本Rigaku公司)进行腐蚀产物分析,采用Cu靶Kα1辐射线,波长为0.154 nm,2θ范围为10°~90°,扫描速度为4(°)/min;使用KEVE X- SIGMA型能谱仪(美国Kevex公司)对试片表面进行元素定量分析。

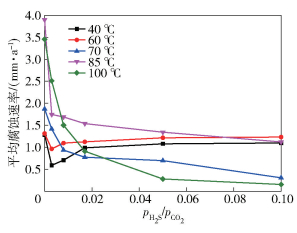

2 结果与讨论 2.1 pH2S/pCO2对腐蚀控制因素的影响 2.1.1 不同温度下平均腐蚀速率随pH2S/pCO2的变化图 2为不同温度下平均腐蚀速率随pH2S/pCO2的变化曲线。从图中可以看出,在40 ℃和60 ℃时,随着pH2S/pCO2增大,平均腐蚀速率先降低后逐渐增大,这与钱进森等[24]的研究结果相似;在70 ℃、85 ℃和100 ℃时,随着pH2S/pCO2增大,平均腐蚀速率逐渐减小。结果表明在不同温度下X65碳钢的平均腐蚀速率随pH2S/pCO2的变化呈现两种不同的规律。

|

图 2 不同温度下平均腐蚀速率随pH2S/pCO2的变化曲线 Fig.2 Changes of average corrosion rate with pH2S/pCO2 at different temperatures |

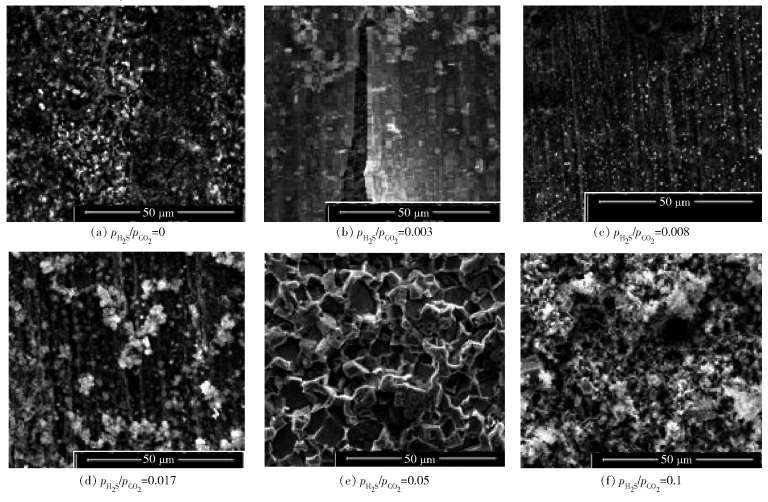

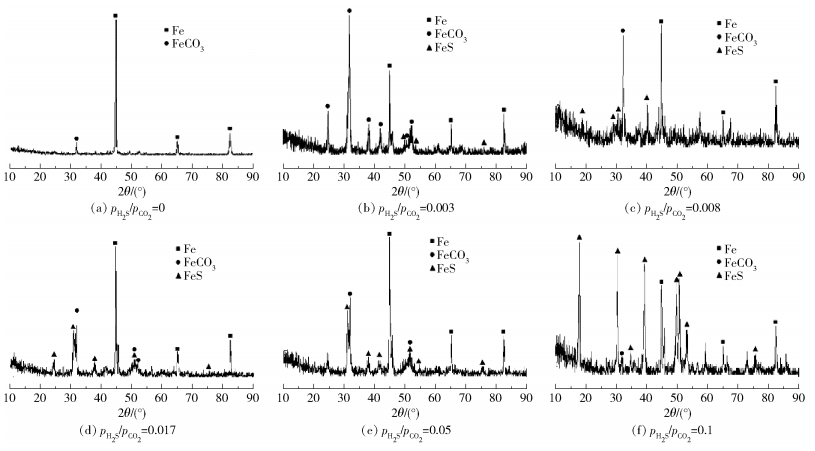

图 3为60 ℃时不同pH2S/pCO2下腐蚀试片的表面形貌。从图中可以看出,pH2S/pCO2=0.003和0.008时,腐蚀产物的表面相对致密,而其他pH2S/pCO2下腐蚀产物的表面相对松散,说明腐蚀速率先降低后增大与腐蚀产物表面的致密程度密切相关。图 4和表 2分别是60 ℃时不同pH2S/pCO2下腐蚀产物的XRD谱图和EDS分析结果。当pH2S/pCO2=0.003和0.008时,XRD的测试结果确定腐蚀产物明显是FeCO3和FeS的混合物,尽管此时EDS的测试结果显示S含量(原子数分数)较小,但认为H2S在腐蚀过程中还是起了一定作用,故考虑腐蚀过程应由H2S/CO2混合控制;当pH2S/pCO2=0.1时,XRD的测试结果显示腐蚀产物基本为FeS,EDS测试结果也发现S含量明显大于C含量,说明此时腐蚀已经由CO2控制变成H2S控制。

|

图 3 60 ℃时不同pH2S/pCO2下试片的表面腐蚀形貌 Fig.3 Surface corrosion morphologies of specimens for different pH2S/pCO2 at 60 ℃ |

|

图 4 图 4 60 ℃时不同pH2S/pCO2下腐蚀产物的XRD谱图 Fig.4 XRD patterns of corrosion products for different pH2S/pCO2 at 60 ℃ |

| 下载CSV 表 2 60 ℃时不同pH2S/pCO2下腐蚀产物的EDS分析结果 Table 2 EDS analysis of corrosion products for different pH2S/pCO2 at 60 ℃ |

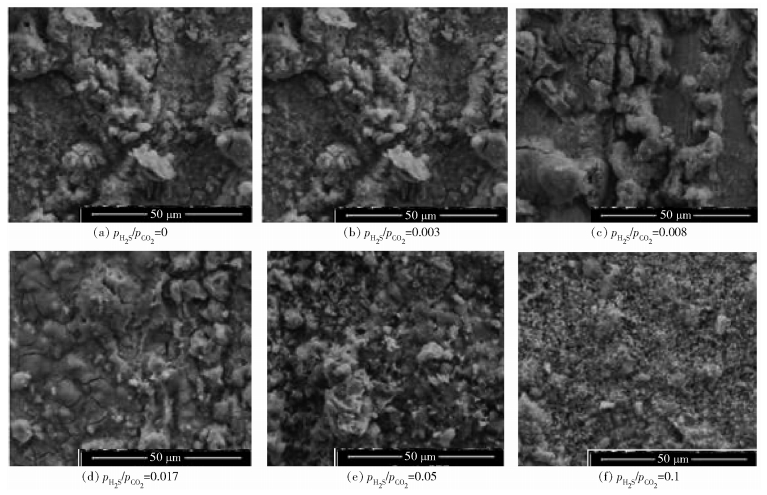

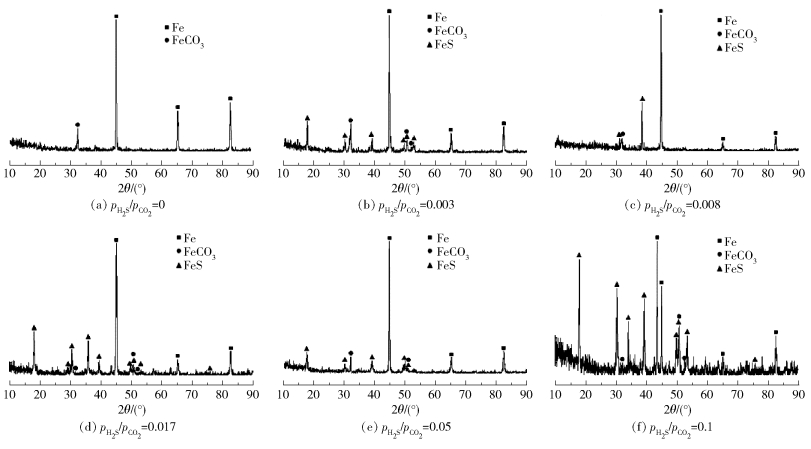

图 5为85 ℃时不同pH2S/pCO2下腐蚀试片的表面形貌。从图中可以看出,随着pH2S/pCO2增大,形成的腐蚀产物越来越致密,所以腐蚀速率逐渐降低。图 6和表 3分别是85 ℃时不同pH2S/pCO2下腐蚀产物的XRD谱图和EDS分析结果。由结果可知,随着pH2S/pCO2增大,FeS含量不断增加,但在实验范围内,腐蚀产物仍为FeCO3和FeS的混合物,说明腐蚀过程均由H2S和CO2混合控制。

|

图 5 85 ℃时不同pH2S/pCO2下试片的表面腐蚀形貌 Fig.5 Surface corrosion morphologies of specimens at 85 ℃ for different pH2S/pCO2 |

|

图 6 85 ℃时不同pH2S/pCO2下腐蚀产物的XRD谱图 Fig.6 XRD patterns of corrosion products for different pH2S/pCO2 at 85 ℃ |

| 下载CSV 表 3 85 ℃时不同pH2S/pCO2下腐蚀产物的EDS分析结果 Table 3 EDS analysis of corrosion products for different pH2S/pCO2 at 85 ℃ |

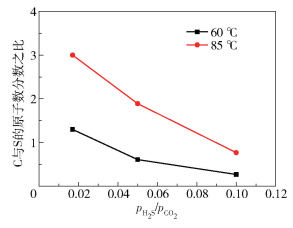

从60 ℃和85 ℃下平均腐蚀速率随pH2S/pCO2的变化曲线(图 2)可以看出,当pH2S/pCO2=0~0.05时,85 ℃下的H2S/CO2平均腐蚀速率比60 ℃下要大。图 7为非二氧化碳控制区域的腐蚀产物的EDS结果中C与S的原子数分数之比,从图中可以看出,85 ℃下腐蚀产物的C与S的原子数分数之比要比60 ℃下大。因此可以认为,随着温度的升高,在实验范围内,CO2腐蚀的程度大于H2S腐蚀的程度,pH2S/pCO2更大才能使腐蚀过程转变为由H2S控制。

|

图 7 非二氧化碳控制区域的腐蚀产物中C与S的原子数分数之比 Fig.7 C :S atomic ratios in the corrosion products of non-carbon dioxide controlled areas |

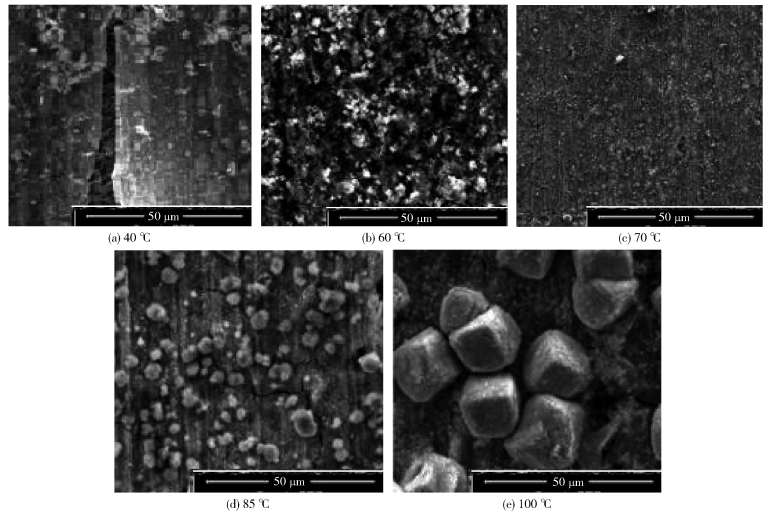

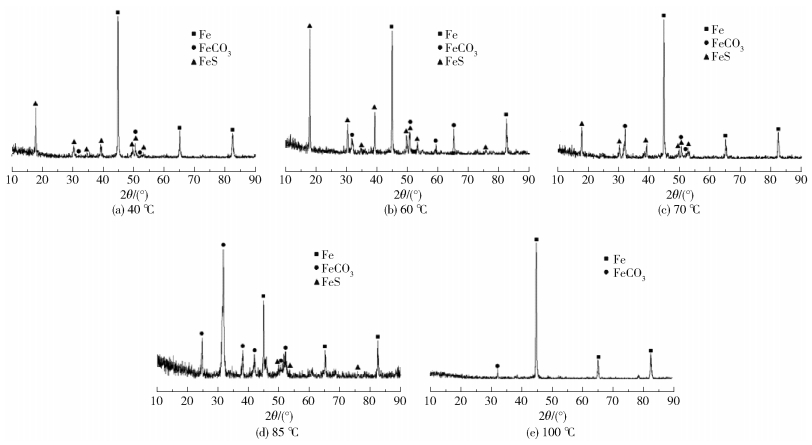

从图 2可以看出,在40 ℃和60 ℃下,pH2S/pCO2= 0.003时腐蚀情况出现拐点,而海上油田流程工况中分压比在这个值附近的区域也最常见,因此,在这个分压比下进行研究有重要的实际意义。故本节在pH2S/pCO2=0.003时,测试不同温度下X65碳钢的腐蚀情况,利用SEM、XRD和EDS对不同温度下形成的腐蚀产物进行分析,结果分别见图 8、图 9和表 4。由结果可知,在100 ℃时,腐蚀产物中S的原子数分数仅为0.12%,腐蚀产物主要为FeCO3,可以认为,在该条件下腐蚀过程由CO2腐蚀控制,在其他实验温度下腐蚀过程由H2S/CO2混合控制。实验结果表明,当温度在一定范围内,腐蚀控制因素与Dunlop等[21]的研究结果是一致的;当温度上升到100 ℃时,腐蚀控制因素变为CO2控制。这是因为,温度升高,CO2腐蚀加剧程度更为显著,对整体腐蚀的贡献进一步加大,腐蚀控制因素更倾向于转变为CO2腐蚀控制。

|

图 8 pH2S/pCO2为0.003时不同温度下试片的表面腐蚀形貌 Fig.8 Surface corrosion morphologies of specimens at different temperatures when pH2S/pCO2 is 0.003 |

|

图 9 pH2S/pCO2为0.003时不同温度下腐蚀产物的XRD谱图 Fig.9 XRD patterns of corrosion products at different temperatures when pH2S/pCO2 is 0.003 |

| 下载CSV 表 4 pH2S/pCO2为0.003时不同温度下腐蚀产物的EDS分析结果 Table 4 EDS analysis of corrosion products at different temperatures when pH2S/pCO2 is 0.003 |

综合以上研究结果,可以修正得到腐蚀控制因素与pH2S/pCO2及体系温度的关系,如图 10所示。可以看出,对于H2S腐蚀控制,当温度低于40 ℃时,本研究的pH2S/pCO2临界值与Dunlop等的研究结果一致,表明此时Dunlop等的结果仍然适用;当温度从40 ℃升高至60 ℃时,本研究的pH2S/pCO2临界值由0.05升高到0.10。对于CO2腐蚀控制,本研究的pH2S/pCO2临界值在85 ℃以上时由原来的0.002逐渐升高到0.003。

|

图 10 腐蚀控制因素与pH2S/pCO2及体系温度的关系图 Fig.10 Corrosion control factors as a function of pH2S/pCO2 and system temperature |

(1) 不同温度下,腐蚀速率随pH2S/pCO2的变化呈现两种不同的规律:在40 ℃和60 ℃时,随着pH2S/pCO2增大,平均腐蚀速率先降低后逐渐增大;在70 ℃、85 ℃和100 ℃时,随着pH2S/pCO2增大,平均腐蚀速率逐渐减小。这与腐蚀产物的膜形态和组成密切相关。

(2) 腐蚀控制因素与pH2S/pCO2有关,而pH2S/pCO2临界值大小与温度密切相关。对于H2S腐蚀控制,当温度低于40 ℃时,Dunlop等的研究结果仍然适用;当温度从40 ℃升高至60 ℃时,本研究的pH2S/pCO2临界值由0.05升高到0.10。对于CO2腐蚀控制,本研究的pH2S/pCO2临界值在85 ℃以上时由原来的0.002逐渐升高到0.003。

| [1] |

王萍. 大牛地低含H2S/CO2气井腐蚀规律及主控因素研究[J]. 石油化工应用, 2020, 39(2): 29-31, 46. WANG P. Study on corrosion law and dominant control factors for low H2S and CO2 containing gas wells in Daniudi gasfield[J]. Petrochemical Industry Application, 2020, 39(2): 29-31, 46. (in Chinese) |

| [2] |

谢俊, 高长征, 单晓琨, 等. CO2-H2S对X65钢腐蚀行为研究[J]. 石油规划设计, 2020, 31(4): 13-17. XIE J, GAO C Z, SHAN X K, et al. Study on the corrosion behavior of X65 steel by CO2-H2S[J]. Petroleum Planning & Engineering, 2020, 31(4): 13-17. (in Chinese) |

| [3] |

张晨. CO2/H2S腐蚀体系中缓蚀剂的缓蚀机理及协同效应研究[D].北京: 北京化工大学, 2018. ZHANG C. Study of the corrosion inhibition mechanism and the synergistic corrosion inhibiton effect of inhibitors in CO2/H2S system[D]. Beijing: Beijing University of Chemical Technology, 2018. (in Chinese) |

| [4] |

胡丽华, 常炜, 余晓毅, 等. CO2分压对碳钢海底管道CO2/H2S腐蚀的影响[J]. 表面技术, 2016, 45(5): 56-61. HU L H, CHANG W, YU X Y, et al. Effect of partial pressure of CO2 on corrosion of carbon steel subsea pipeline in CO2/H2S environment[J]. Surface Technology, 2016, 45(5): 56-61. (in Chinese) |

| [5] |

陈长风, 姜瑞景, 张国安, 等. 镍基合金管材高温高压H2S/CO2环境中局部腐蚀研究[J]. 稀有金属材料与工程, 2010, 39(3): 427-432. CHEN C F, JIANG R J, ZHANG G A, et al. Study on local corrosion of nickel-base alloy tube in the environment of high temperature and high pressure H2S/CO2[J]. Rare Metal Materials and Engineering, 2010, 39(3): 427-432. (in Chinese) |

| [6] |

陆原, 赵景茂, 张茂, 等. 渤海某油田混合注水系统CO2/H2S腐蚀缓蚀剂的开发[J]. 表面技术, 2018, 47(10): 59-65. LU Y, ZHAO J M, ZHANG M, et al. Development of CO2/H2S corrosion inhibitors in the mixed water injection system of offshore oilfield in the Bohai sea[J]. Surface Technology, 2018, 47(10): 59-65. (in Chinese) |

| [7] |

CARNEIRO R A, RATNAPULI R C, LINS V F C. The influence of chemical composition and microstructure of API linepipe steels on hydrogen induced cracking and sulfide stress corrosion cracking[J]. Materials Science and Engineering A, 2003, 357: 104-110. DOI:10.1016/S0921-5093(03)00217-X |

| [8] |

ZHAO J M, LU Y, LIU H X. Corrosion and control of P110 oil tube steel in CO2-saturated solution[J]. Corrosion Engineering, Science and Technology, 2008, 43(4): 313-319. DOI:10.1179/174327808X315650 |

| [9] |

范金福, 刘猛, 张晓辰, 等. 多因素共同作用对Q235B钢管腐蚀行为的影响[J]. 石油机械, 2019, 47(2): 130-135. FAN J F, LIU M, ZHANG X C, et al. Influence factors of the corrosion behavior of Q235B steel pipeline[J]. China Petroleum Machinery, 2019, 47(2): 130-135. (in Chinese) |

| [10] |

朱世东, 杜明, 张骁勇, 等. 腐蚀产物膜对石油管材腐蚀行为影响的研究进展[J]. 腐蚀与防护, 2019, 40(6): 428-435. ZHU S D, DU M, ZHANG X Y, et al. Research progress of effects of corrosion scale on corrosion behavior of petroleum pipe[J]. Corrosion & Protection, 2019, 40(6): 428-435. (in Chinese) |

| [11] |

姚培芬. 油气管道CO2与H2S腐蚀与防护研究进展[J]. 腐蚀与防护, 2019, 40(5): 327-331, 369. YAO P F. Research progress on corrosion and protection of CO2 and H2S in oil and gas pipeline[J]. Corrosion & Protection, 2019, 40(5): 327-331, 369. (in Chinese) |

| [12] |

郭玉洁, 杨志文, 孙海礁, 等. 某注水注气井C110油管腐蚀穿孔原因分析[J]. 腐蚀与防护, 2020, 41(4): 65-68. GUO Y J, YANG Z W, SUN H J, et al. Cause analysis of corrosion perforation of C110 tubing in a water/gas injection well[J]. Corrosion & Protection, 2020, 41(4): 65-68. (in Chinese) |

| [13] |

杜明.腐蚀产物膜沉积条件下的电化学特征研究[D].西安: 西安石油大学, 2019. DU M. Study on electrochemical characteristics of corrosion product film deposition[D]. Xi'an: Xi'an Shiyou University, 2019. (in Chinese) |

| [14] |

HE W, KNUDSEN O Ø, DIPLAS S. Corrosion of stainless steel 316L in simulated formation water environment with CO2-H2S-Cl-[J]. Corrosion Science, 2009, 51(12): 2811-2819. DOI:10.1016/j.corsci.2009.08.010 |

| [15] |

KVAREKVAL J, NYBORG R, CHOI H. Formation of multilayer iron sulfide films during high temperature CO2/H2S corrosion of carbon steel[C]//NACE International Corrosion 2003 Conference. San Diego, 2003: 03339.

|

| [16] |

SUN W, NESIC S, PAPAVINASAM S. Kinetics of iron sulfide and mixed iron sulfide/carbonate scale precipitaiton in CO2/H2S corrosion[C]//NACE International Corrosion 2006 Conference. Houston, 2006: 06644.

|

| [17] |

ZHANG G A, ZENG Y, GUO X P, et al. Electrochemical corrosion behavior of carbon steel under dynamic high pressure H2S/CO2 environment[J]. Corrosion Science, 2012, 65(2): 37-47. |

| [18] |

钱进森, 燕铸, 刘建彬, 等. 微量H2S对油管钢CO2腐蚀行为的影响[J]. 焊管, 2014, 27(12): 39-45. QIAN J S, YAN Z, LIU J B, et al. Effect of small amount H2S on CO2 corrosion behavior of oil tube steel[J]. Welded Pipe and Tube, 2014, 27(12): 39-45. (in Chinese) DOI:10.3969/j.issn.1001-3938.2014.12.008 |

| [19] |

冯兆阳.套管钢在CO2/H2S环境中的腐蚀速率预测研究[D].成都: 西南石油大学, 2015. FENG Z Y. Corrosion rate prediction of casing steel in CO2/H2S environment[J]. Chengdu: Southwest Petroleum University, 2015. (in Chinese) |

| [20] |

SRINIVASAN S, KANE R D. Experimental simulation of multiphase CO2/H2S systems[C]//NACE International Corrosion 1999 Conference. Houston, 1999: 99014.

|

| [21] |

DUNLOP A K, HASSELL H L, RHODES P R. Fundamental considerations in sweet gas well corrosion[C]//NACE International Corrosion 1983 Conference. Anaheim, 1983: 83046.

|

| [22] |

WOOLLAM R, TUMMALA K, VERA J, et al. Thermodynamic prediction of FeCO3/FeS corrosion product films[C]//NACE International Corrosion 2011 Conference. Houston, 2011: 11076.

|

| [23] |

国家能源局.油田采出水处理用缓蚀剂性能指标及评价方法: SY/T 5273—2014[S].北京: 石油工业出版社, 2015. National Energy Administration. Technical specifications and evaluating methods of corrosion-inhibitors for oilfield produced water: SY/T 5273—2014[S]. Beijing: Petroleum Industry Press, 2015. (in Chinese) |

| [24] |

钱进森, 陈长风, 燕铸, 等. 高温高压及醋酸环境中H2S对油管钢CO2腐蚀行为的影响[J]. 焊管, 2011, 34(10): 9-15. QIAN J S, CHEN C F, YAN Z, et al. Effect of H2S on CO2 corrosion of oil tube steel in high temperature and high pressure environments containing acetic acid[J]. Welded Pipe and Tube, 2011, 34(10): 9-15. (in Chinese) DOI:10.3969/j.issn.1001-3938.2011.10.002 |