增压机是空分装置的关键设备,在石油化工领域有着广泛的应用。随着工业生产需求的不断增长,企业的多级高速离心压缩机普遍需要在高负荷工况下运行,工作时进出口气体压力差巨大,使得转子产生较大的轴向力,在轴向力平衡不足的情况下容易导致主推力轴承瓦温度升高,轴瓦被烧坏。该问题严重制约了增压机的安全运行和正常生产。针对空分增压机组在生产过程中存在的轴向力过大导致的止推轴承温度偏高的问题,陈明爽等[1]采用增大增压机平衡盘直径的方法,Zhang等[2-3]采用对平衡盘密封形式进行优化的方法。这两种方案都是通过改造平衡盘来增加轴向平衡力。李素兰等[4]采取以上两种方法对增压机平衡盘进行改造,并取得良好效果。通过改造平衡盘的直径和密封结构形式,以保证平衡盘有足够的轴向推力来减弱转子轴向力,目前已成为解决这类问题的主流方法。另外,张鹏飞等[5]提出在压缩机上使用一种电磁轴承,并设计了一种自动平衡装置来减小电磁轴承的轴向负载以降低转子轴向力。马旭丹等[6]也基于节段式多级离心泵设计了一种新型轴向力平衡装置。李荣荣[7]提出通过更换压缩机损坏的级间密封等措施来消除轴向力。Han等[8]介绍了一种计算离心压缩机轴向推力负荷的数值算法,并用于解决增压机轴向力过大的问题。增压机转子轴向力增大的一个重要原因是级间密封的失效导致叶轮两侧的压力差升高。因此,通过对级间密封进行优化可以有效解决轴向力过大的问题。

蜂窝密封在目前作为一种有效的密封形式,对介质泄漏有显著的抑制效果。本文将该技术应用于增压机级间密封优化,通过分析叶轮受到的轴向推力在级间密封结构优化前后的变化,并利用计算流体动力学(computational fluid dynamics, CFD)软件进行模拟仿真,验证了蜂窝密封具有更好的封严性,最终用蜂窝密封替代了原始直通式迷宫密封。对级间密封的成功改造不仅解决了增压机推力轴承瓦温度偏高以及气体出口压力不足等问题,还提高了设备的工作效率和运行稳定性,保证了机组的安全稳定生产。

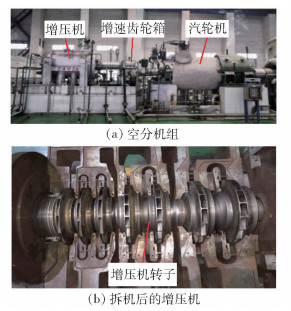

1 空分增压机参数及存在问题 1.1 空分增压机参数内蒙古某大型煤化工企业空分机组A套增压机,型号为RBZ45-7,代号为C2402A,由汽轮机驱动,通过增速齿轮箱增速运行。增压机有3段压缩,共7级叶轮。空分装置及离心式增压机如图 1所示。增压机参数如表 1所示。

|

图 1 空分装置及增压机 Fig.1 Views of the air separation unit and supercharger |

| 下载CSV 表 1 增压机主要技术参数 Table 1 Main technical parameters of the supercharger |

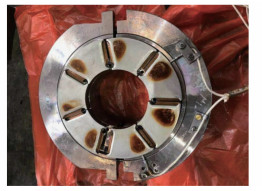

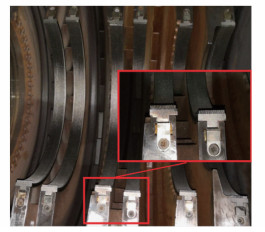

2019年7月,企业对空分装置A套增压机进行大修并更换级间密封,但增压机主推力轴承瓦温度偏高这一问题依然存在,且长时间保持在104.7 ℃左右,运行3个月后,温度持续升高,一度上升至129 ℃左右,最终不得不降速运行。增压机压缩效率较低,导致末级出口压力仅为6.05 MPa,达不到正常工作时的气体出口压力标准(6.56 MPa),热力效率比大修前有所降低。为确保设备运行安全,企业决定停机进行维修处理,并将级间密封更换为蜂窝密封。拆机后,发现主推力轴承瓦烧坏严重,但平衡盘密封完好,级间密封环未出现严重磨损,与转子的配合间隙未出现明显增大,均在设计使用范围内。烧坏的主推力轴承瓦如图 2所示。

|

图 2 烧坏的主推力轴承瓦 Fig.2 View of the burnt main thrust bearing bush |

气体在通过工作轮后压力升高,导致工作轮前后所承受的气体压力不同,从而产生轴向推力。增压机转子轴向力主要来自于叶轮的气动轴向力Fr,Fr为各级叶轮所承受的轴向力之和[9]。因此,需要平衡盘的平衡力Fb和推力轴承的轴向承载力Fc来抵消气动轴向力。

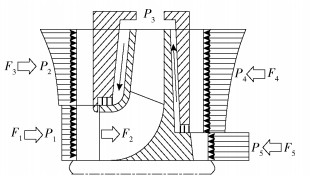

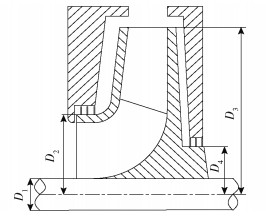

每一级叶轮所承受的气体压力分布和结构如图 3、4所示。叶轮的气动轴向力由5部分组成,其中,叶轮进口压力作用于叶轮内轮盘面和轮盖端面所产生的轴向力为

|

图 3 叶轮所承受的气体压力分布和泄漏气体流向 Fig.3 Gas pressure distribution of the impeller and direction of the leaked gas flow |

|

图 4 叶轮的结构 Fig.4 Structural dimensions of the impeller |

| $ {F_1} = {\rm{ \mathsf{ π} }}/4\left( {D_2^2 - D_1^2} \right){P_1} $ | (1) |

叶轮进口气体动量变化所产生的冲击轴向力为

| $ {F_2} = {Q_{\rm{m}}}{C_0} $ | (2) |

叶轮前侧腔体内气体压力所产生的轴向力为

| $ {F_3} = 2\pi \int_{{D_2}/2}^{{D_3}/2} {{P_2}} r{\rm{d}}r $ | (3) |

叶轮后侧腔体内气体压力所产生的轴向力为

| $ {F_4} = 2{\rm{ \mathsf{ π} }}\int_{{D_4}/2}^{{D_3}/2} {{P_4}} r{\rm{d}}r $ | (4) |

下一级叶轮进口压力对轮盘侧根部所产生的轴向力为

| $ {F_5} = {\rm{ \mathsf{ π} }}/4\left( {D_4^2 - D_1^2} \right){P_5} $ | (5) |

式中,P1为叶轮前侧进气压力,MPa;P2为叶轮前侧腔体内的气体压力,MPa;P4为叶轮后侧腔体内的气体压力,MPa;P5为叶轮下一级气体压力,MPa;D1为转子直径,mm;D2为叶轮进气口直径,mm;D3为叶轮出气口外径,mm;D4为后侧口环密封直径,mm;Qm为质量流量,kg/s; C0为入口气体流速,m/s。

所以各级叶轮所承受的轴向力为

| $ {F_{\rm{r}}} = {F_1} + {F_2} + {F_3} - {F_4} - {F_5} $ | (6) |

因为F4+F5>F1+F2+F3,因此叶轮所承受的轴向力方向与气体的流向相反。

转子的轴向力通常采用平衡盘进行部分抵消。不同压力的气体分别作用在平衡盘内外两侧形成压力差,产生与叶轮气动轴向力方向相反的推力Fb来平衡轴向力[7]。剩余的轴向力由推力轴承来承受。如果气动轴向力过大,平衡盘的平衡能力不足,则推力轴承所承受的轴向力Fc就越大,推力超过其工作极限则容易使轴瓦因摩擦温度过高而被烧毁。

2.2 级间密封失效对增压机的影响 2.2.1 转子轴向力如果叶轮的前口环密封泄漏量较大,会使叶轮前侧腔体内的高压气体通过级间密封流向叶轮进口处,导致气体在前口环密封处的压力更小,叶轮前侧腔体内的气体压力P2总体变得更小,从而产生的轴向力F3更小;如果叶轮的后口环密封泄漏量较大, 结果则相反:下一级入口处的高压气体通过级间密封流进叶轮后侧腔体内,气体压力P4总体变得更大,从而产生的轴向力F4更大。一般情况下,气体在下一级叶轮入口处的压力与在叶轮后侧腔体内的压力相差较小,所以叶轮后侧这部分推力的增加量和气体泄露量都会较小。叶轮两侧的推力差增大,抵消量减少,使得该级叶轮的轴向力变大,串联排列的多级叶轮会出现推力叠加,总的轴向力也会因多级叠加而变得很大[10]。

另外,由于级间密封的泄漏,气体在末级出口处的压力有所下降,平衡盘内侧的高压气体压力也同步降低,这样就造成平衡盘内外两侧压力差降低,产生的平衡推力Fb变小,平衡效果变差。同时,总的气动轴向力增大,推力轴承所受的轴向力也会增大,加速了推力轴承瓦块的损坏。

2.2.2 压缩效率如图 3所示,在压力差的作用下(P1 < P2,P4 < P5),叶轮两侧腔体内存在泄漏气体的流动。从泄漏方向来看,叶轮前侧腔体内的泄漏气体是由叶轮外径向轴心方向流动,经前口环密封流入气体进口处。而叶轮后侧腔体内的泄漏气体流动是由下一级气体进口处经后口环密封流入腔体,向外流向轮缘。因此,离心叶轮两侧腔体内泄漏气体的流动方向和泄漏流量大小是不同的。级间密封泄漏导致压缩气体在级间倒流(串气),气体被重复压缩,增加了出口气体的温度以及气体换热时的能量消耗,另外还会使压缩机压缩效率下降,气体出口压力达不到工作要求[11]。

因此,级间密封失效造成的压缩气体泄漏量增加不仅使得增压机转子轴向力增大,还使压缩效率有所下降,最终导致推力轴承瓦由于轴向力偏大而温度过高,气体出口压力不能达到工作要求。这说明级间密封失效是引起转子轴向力变大及压缩效率降低的主要原因。通过优化增压机级间密封,使其获得更好的密封性能,将能有效地解决这些问题。

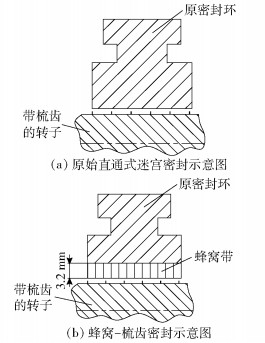

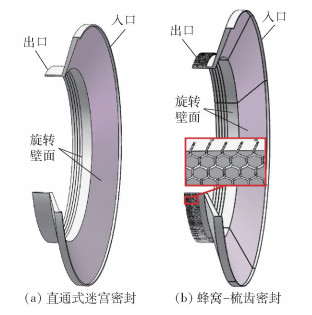

3 密封改造方案及仿真验证 3.1 密封改造方案增压机装置原始级间密封采用直通式迷宫密封。迷宫密封因其结构和加工工艺简单、成本相对较低等特点,早期在石化、电力的叶轮机械设备中有着广泛的应用。但迷宫密封存在密封齿易磨损、易倒伏以及易诱发流体激振等问题[12],已经不能满足高参数压缩机的工作要求。

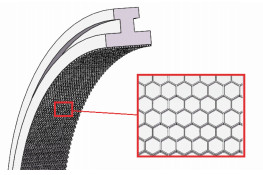

本次针对级间密封的改造是将原始直通式密封环替换为蜂窝密封环。蜂窝密封件包含很多独立的六边形网格单元结构[13],因此具有强大的涡旋阻尼效应、良好的热力学效应以及优秀的封严效果等特点[14-18]。泄漏的流体分散进入多个蜂窝孔内形成小涡流,使泄漏流体能量转换为热能,有效减少了气体的周向旋转,对转子振动具有一定的抑制作用,从而减少了高压气体的泄漏。在相同压力和间隙的情况下,蜂窝密封的泄漏率比迷宫式密封降低了50%~70%[19]。此外,蜂窝密封使用镍基高温合金材料,比转子材料软,故对轴无损伤[13],因此密封间隙可以设计得比较小。

根据RBZ45-7空分增压机原级间密封结构特点,以及增压机的实际安装条件,设计了相应的蜂窝密封结构,原始直通式迷宫密封及蜂窝-梳齿密封示意图如图 5所示。

|

图 5 改造前后的两种密封-转子结构 Fig.5 Two seal-rotor structures before and after modification |

对增压机级间密封进行重新设计,在原始密封结构的基础上将其内径扩大,增加3.2 mm蜂窝密封带,蜂窝密封与轴上的梳齿配合,为了减小密封的泄露,改造后的级间密封从原来的六瓣设计为上下两半。为了防止出现蜂窝密封热应力加工变形这一问题,重新选取了基体加工材料,并对加工完成的密封件进行多次矫正,提高了密封件的配合精度,保证其误差在设计范围内。其他结构与原密封设计基本一致。改造前后的级间密封如图 6、7所示。

|

图 6 原始级间密封环 Fig.6 View of the original interstage seal ring |

|

图 7 级间密封蜂窝改造三维模型 Fig.7 3D transformation of the interstage sealed cellular model |

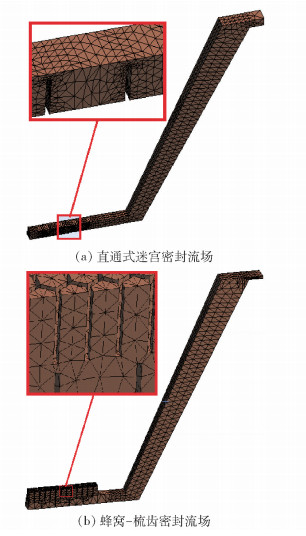

因叶轮前侧腔体内的高压气体受密封结构影响,压力和泄漏量的变化增大,故利用CFD软件对第二段四级压缩叶轮前侧腔体内的高压气体进行模拟仿真。对两种密封结构的流场进行建模,如图 8所示。然后采用六面体网格对其进行网格划分,并对两种结构的性能进行了计算和比较。网格划分如图 9所示。

|

图 8 两种结构的流场模型 Fig.8 Flow field models of the two structures |

|

图 9 两种结构的流场局部网格划分 Fig.9 Local grid segmentation of the flow fields in the two structures |

对两种结构的流场模型进行模拟,流场入口设置为压力入口(Pressure-inlet),数值设置为2.8 MPa,密封出口设置为压力出口(Pressure-outlet),数值设置为2.0 MPa,叶轮前侧及转子梳齿为旋转面,设置为壁面(Wall),转速为11 369 r/min,其余面设置为静止面。流场材料设置为Air,设置压缩气体密度为27.2 kg/m3(取进出口气体压力平均2.4 MPa/24 ℃时的密度),求解器湍流模型设置为Realizable k-ε。

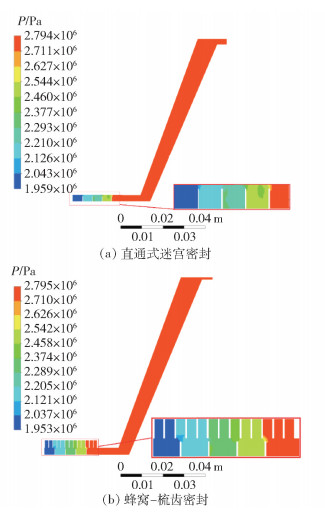

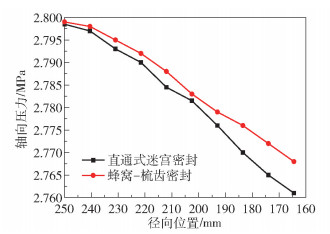

在相同出入口压力的情况下,分析改造前后两种密封结构形式的流场压力分布,以及在高压气体作用下叶轮端面所受轴向压力沿径向的分布情况。计算得到的压力云图如图 10所示,叶轮端面沿径向受到的轴向压力分布如图 11所示。

|

图 10 叶轮前侧流场压力分布 Fig.10 Pressure distribution in front of the impeller |

|

图 11 叶轮端面沿径向受到的轴向压力分布曲线 Fig.11 Axial pressure distribution at the impeller end face along the radial direction |

如图 10所示,与直通式迷宫密封流场压力分布相比,改造后的蜂窝密封流场压力分布更均匀,封严性更好。结合表 2中两种密封形式泄漏量的仿真结果,采用蜂窝-梳齿密封较直通式迷宫密封泄漏量减少了0.141 kg/s,表明蜂窝-梳齿密封可以有效减少增压机级间密封气体泄漏以及高压气体在级间的串气,从而提高了出口压力。

| 下载CSV 表 2 两种密封形式流场下的叶轮轴向推力和泄漏量 Table 2 Axial force and leakage of two sealed flow fields to the impeller |

理想状态(级间密封泄漏量为0,叶轮前侧腔体内压力为2.8 MPa)下,叶轮前侧腔体内高压气体对叶轮端面的轴向推力为310 295 N。从表 2中的实际仿真结果来看,采用直通式迷宫密封,叶轮前侧腔体内高压气体对叶轮的轴向推力为295 365 N,而采用蜂窝-梳齿密封时,高压气体对叶轮沿轴向的推力增加到了302 233 N,轴向推力提高了6 868 N。这说明采用蜂窝密封技术对级间密封优化后,高压气体泄漏量减少,从而提高了叶轮前侧腔体内高压气体对叶轮的轴向推力;相反,在对叶轮后侧的级间密封进行优化后,后侧腔体内高压气体压力略微降低,对叶轮的轴向推力也将降低。这样就会使叶轮两侧的压力差变得更小,以便更好地平衡叶轮两侧腔体内高压气体对叶轮的轴向推力,从而抑制轴向力的增大。仿真结果与理论分析基本一致,证实了级间密封失效是引起转子轴向力变大的重要原因这一观点。

另外,如图 11所示,从叶轮端面沿径向受到的轴向压力分布曲线可以看出,两种密封形式的高压气体对叶轮表面的压力沿叶轮径向从外向内均呈下降趋势;但从压力变化率来看,采用蜂窝-梳齿密封时叶轮所受的高压气体的压力变化较直通式迷宫密封更小一些,这从另一方面说明了采用蜂窝-梳齿密封可以减少叶轮前侧腔体内高压气体的压力损失,保证了叶轮前侧腔体内有足够的压力来平衡叶轮后侧腔体内高压气体对叶轮的轴向推力,以抑制整体轴向力的增大。

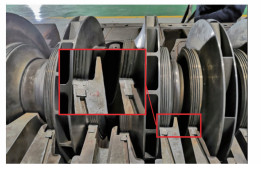

4 蜂窝级间密封的安装及改造效果通过CFD软件对蜂窝-梳齿密封和原始直通式迷宫密封进行密封性能及流场轴向推力的比较验证,发现蜂窝密封较直通式迷宫密封具有更好的密封性能,叶轮两侧压力及推力差更小,更有利于减小转子的轴向力。基于上述结果,对A套增压机的13组级间密封进行蜂窝技术改造,替换原始的迷宫级间密封。安装完成后,测得蜂窝密封安装的实际密封间隙在0.45 mm左右。安装好的蜂窝级间密封如图 12、13所示。

|

图 12 新的蜂窝级间密封的安装 Fig.12 Installation of the new honeycomb interstage seals |

|

图 13 与转子配合的蜂窝级间密封 Fig.13 View of the cellular interstage sealing and the rotor |

A套空分机组增压机级间密封蜂窝技术改造完成后机组重新开车,如表 3所示,增压机主推力轴承瓦温度维持在81 ℃的正常值,与改造之前的最高温度129 ℃相比,降低了48 ℃,降幅达37.2%。机组运行至今超过9个月仍状态良好,主推力轴瓦温度未见明显上升,证明了改造后级间密封的有效性和可靠性。各级压缩的出口气体温度也有所降低,减少了气体换热时的能量消耗,真正实现了节能减排。各级压缩效率有所提高,增压机小幅降低工作转速便可使压缩气体满足正常工作要求的出口压力(6.56 MPa)。同时轴承振动也有所下降,增加了机组运行的安全稳定性。增压机轴位移和轴承振动均减小了30%以上,表明蜂窝密封技术不仅具有良好的封严性还有一定的减振能力,有助于机组的稳定运行。

| 下载CSV 表 3 A套增压机改造前后运行参数对比 Table 3 Comparison of operating parameters before and after transformation of the supercharger A |

增压机级间密封蜂窝技术改造这一成功案例的实施证明了通过优化级间密封的密封结构及密封效果,可以降低增压机级间串气量,减小叶轮两侧高压气体压力差,从而提高各级压缩效率,有效地解决增压机主推力轴承瓦温度偏高和气体出口压力不足等问题。同时,还可以降低各段压缩气体出口温度,减少气体换热时的能量消耗,实现节能减排。

经技术改造后机组平稳运行超9个月,增压机转子轴向力明显减小,轴位移不再增大,主推力轴承瓦温度始终保持在正常温度范围内,成功解决了主推力轴承瓦频繁烧坏的问题。转子的轴承振动也大幅降低,证明了将蜂窝密封技术应用于增压机的级间密封不仅可以提高级间密封的封严性,还能够起到一定的减振作用,对机组的稳定运行有很大的帮助。蜂窝密封技术在空分增压机级间密封上的成功应用,也为高速离心压缩机因轴向力过大而导致的主推力轴承瓦温度偏高这一问题提供了新的改进措施和有效解决方案,值得进一步应用推广。

| [1] |

陈明爽, 黄千里, 王丙红. 空分装置增压机运行故障分析及处理措施[J]. 河南化工, 2019, 36(10): 44-46. CHEN M S, HUANG Q L, WANG B H. Operating failure analysis and treatment measures of air separation unit supercharger[J]. Henan Chemical Industry, 2019, 36(10): 44-46. (in Chinese) |

| [2] |

ZHANG L H, HU H L, HE L D, et al. Honeycomb seal technology achieves superior sealing effect in centrifugal air compressor-Part I[J]. Sealing Technology, 2018, 6: 5-10. |

| [3] |

ZHANG L H, HE L D, HU H L, et al. Honeycomb seal technology achieves superior sealing effect in centrifugal air compressor-Part Ⅱ[J]. Sealing Technology, 2018, 7: 8-10. |

| [4] |

李素兰, 刘少佳. 增压机止推轴承温度过高的分析及故障排除浅解[J]. 科技与企业, 2012(16): 333-334. LI S L, LIU S J. Analysis and troubleshooting shallow solution of over-high temperature of push-stop bearing of booster[J]. Keji Yu Qiye, 2012(16): 333-334. (in Chinese) |

| [5] |

张鹏飞, 段文龙, 王志恒, 等. 高速离心式压缩机轴向力自平衡装置研究[J]. 工程热物理学报, 2015, 36(11): 2366-2370. ZHANG P F, DUAN W L, WANG Z H, et al. Research of axial force self-balancing device in a high-speed centrifugal compressor[J]. Journal of Engineering Thermophysics, 2015, 36(11): 2366-2370. (in Chinese) |

| [6] |

马旭丹, 吴大转, 王乐勤. 多级离心泵轴向力平衡装置的设计与分析[J]. 农业工程学报, 2010, 26(8): 108-112. MA X D, WU D Z, WANG L Q. Design and analysis of an axial thrust balancing device for multistage centritugal pumps[J]. Transactions of the CSAE, 2010, 26(8): 108-112. (in Chinese) |

| [7] |

李荣荣. 离心式压缩机轴向力分析及平衡与消除措施[J]. 当代化工, 2013, 42(6): 773-774, 778. LI R R. Balance analysis and elimination measures of axial force of centrifugal compressors[J]. Contemporary Chemical Industry, 2013, 42(6): 773-774, 778. (in Chinese) |

| [8] |

HAN Z X, CIZMAS P G A. A CFD method for axial thrust load prediction of centrifugal compressors[J]. International Journal of Turbo and Jet Engines, 2003, 20: 1-16. DOI:10.1515/TJJ.2003.20.1.1 |

| [9] |

闻苏平, 朱报桢, 苗永淼. 高压离心压缩机轴向推力计算[J]. 西安交通大学学报, 1998, 32(11): 63-67. WEN S P, ZHU B Z, MIAO Y M. Axial thrust of high-pressure centrifugal compressor[J]. Journal of Xi'an Jiaotong University, 1998, 32(11): 63-67. (in Chinese) |

| [10] |

牟介刚, 李思, 郑水华, 等. 多级离心泵叶轮级间泄漏对轴向力的影响[J]. 农业机械学报, 2010, 41(7): 40-44. MOU J G, LI S, ZHENG S H, et al. Influence of interstage leakage on the axial force of the multistage centrifugal pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(7): 40-44. (in Chinese) |

| [11] |

杨军. 离心式压缩机级间密封泄漏对效率的影响[J]. 大氮肥, 2011, 34(1): 47-48. YANG J. Effect on efficiency by interstage seal divulging in centrifugal compressor[J]. Large Scale Nitrogenous Fertilizer Industry, 2011, 34(1): 47-48. (in Chinese) |

| [12] |

马亚如, 霍文浩, 刘婧, 等. 迷宫密封磨损失效泄漏特性和防碰磨结构设计研究[J]. 风机技术, 2019, 61(5): 64-71. MA Y R, HUO W H, LIU J, et al. Investigations on the leakage performance of wear failure and anti-rubbing structure design for a labyrinth seal[J]. Chinese Journal of Turbomachinery, 2019, 61(5): 64-71. (in Chinese) |

| [13] |

孔庆吉, 杜静, 郑国良. 蜂窝密封结构真空钎焊与修理技术[J]. 金属加工: 热加工, 2013(24): 55-57. KONG Q J, DU J, ZHENG G L. Vacuum brazing and repair technology of honeycomb seal structure[J]. MW Metal Forming, 2013(24): 55-57. (in Chinese) |

| [14] |

李承曦, 何立东. 蜂窝密封动力特性参数的CFD数值分析方法[J]. 北京化工大学学报(自然科学版), 2010, 37(1): 117-121. LI C X, HE L D. Numerical computational study of the dynamic coefficient of a honeycomb seal[J]. Journal of Beijing University of Chemical Technology(Natural Science), 2010, 37(1): 117-121. (in Chinese) |

| [15] |

索付军. 蜂窝密封内部耗散机理的数值研究[D]. 吉林: 东北电力大学, 2013. SUO F J. Numerical investigation on the influence leakage flow characteristics of honeycomb seal[D]. Jilin: Northeast Dianli University, 2013. (in Chinese) |

| [16] |

晏鑫, 李军, 丰镇平. 蜂窝密封内流动传热及转子动力特性的研究进展[J]. 力学进展, 2011, 41(2): 201-216. YAN X, LI J, FENG Z P. Review of the discharge, heat transfer and rotordynamic characteristics of honeycomb seals[J]. Advances in Mechanics, 2011, 41(2): 201-216. (in Chinese) |

| [17] |

孙丹, 王猛飞, 艾延廷, 等. 蜂窝密封泄漏特性理论与实验[J]. 航空学报, 2017, 38(4): 420512. SUN D, WANG M F, AI Y T, et al. Theoretical and experimental study of leakage characteristics of honeycomb seal[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(4): 420512. (in Chinese) |

| [18] |

王佳蓉, 张万福, 陈璐琪, 等. 孔型密封泄漏特性影响因素研究[J]. 热能动力工程, 2019, 34(11): 8-13. WANG J R, ZHANG W F, CHEN L Q, et al. Research on the influence factors of leakage characteristics for hole-pattern seals[J]. Journal of Engineering for Thermal Energy and Power, 2019, 34(11): 8-13. (in Chinese) |

| [19] |

吕江, 何立东, 王晨阳, 等. 蜂窝密封在小功率汽轮机轴端密封上的应用[J]. 润滑与密封, 2015, 40(6): 90-94. LV J, HE L D, WANG C Y, et al. Application of honeycomb seal on shaft-end seal of low power steam turbines[J]. Lubrication Engineering, 2015, 40(6): 90-94. (in Chinese) |