利用纳米材料对聚合物进行复合改性是当前高分子科学研究和应用的热点方向之一,这是由于纳米材料具有较大的比表面积和纳米级的尺度,可在较低添加量的情况下显著改善聚合物的各项性能。目前用于改性聚合物基材料的无机纳米粒子主要有碳纳米管(CNTs)、海泡石(SEP)、蒙脱土(MMT)等,其中CNTs因具有管状结构、较大的长径比、较大的比表面积和良好的导电性而受到了较多的关注,但CNTs制备成本较高,且易自聚集,限制了其大规模应用。埃洛石纳米管(HNTs)与CNTs的一维结构相似,是一种天然管状纳米材料,其来源丰富,价格低廉,加工难度低,毒性小,具有良好的生物相容性[1],独特的结构使其可通过改性赋予复合材料多样化性能,因此存在极高的可利用价值,在高分子材料改性中具有广阔的前景。

1 HNTs的分布概况HNTs的矿物在世界各大洲几乎都有分布,也常与高岭土矿伴生,我国大部分省份均有分布,如内蒙古、山西、四川、云南、贵州、湖北、湖南和广东等省份,此外如美国、德国、法国、比利时、澳大利亚和新西兰等国家也有丰富的储量。不同产地的HNTs性能结构相似,区别主要是所含杂质的成分及含量不同,经特定步骤提纯后性能接近[2]。尽管埃洛石单个矿体规模不大,但其分布广泛、储量可观,存在年产万吨以上的潜力,具有大规模开采利用的前景[3]。

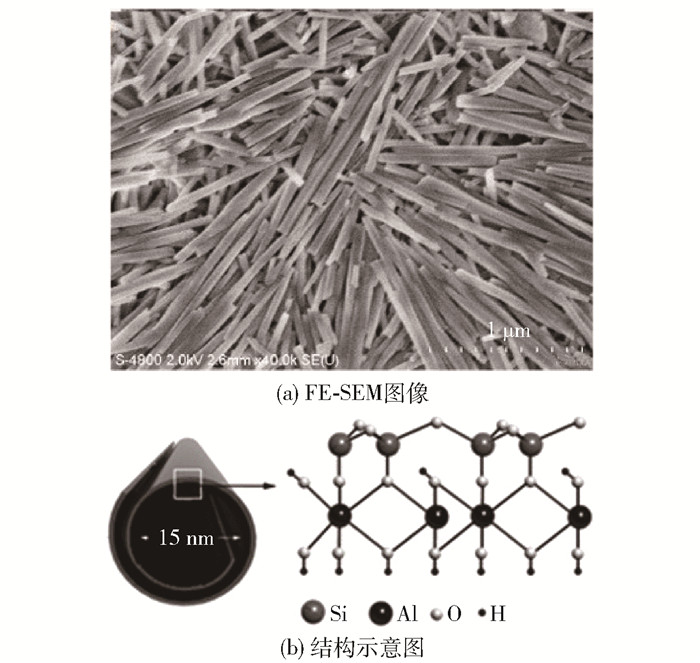

2 HNTs的特性 2.1 特殊的管状微观结构常见的HNTs具有两端开口的中空管状微观结构,长度为0.2~2 μm,外径为40~70 nm,内径为10~40 nm,长径比为10~50,无明显套管现象。HNTs的经验化学式为Al2Si2O5(OH)4·nH2O,其中n=0或2,分别代表无水状态和含水状态下的HNTs,其片间距分别为7Å 和10Å ,含水HNTs在加热条件下会发生不可逆反应,生成无水HNTs。HNTs外壁由硅氧四面体层组成,分布着O—Si—O基团,内壁由铝氧八面体层组成,分布着Al—OH基团,在自然条件下卷曲形成管状,具有一定的极性,易于进行相关改性工作[4]。因HNTs纳米管结构中具有较大的中空部分,与其他纳米粒子相比,其具有较大的比表面积和较低的密度。HNTs的场发射扫描电子显微镜(FE-SEM)图像和结构示意图[2]如图 1所示。

|

图 1 埃洛石纳米管的FE-SEM图像和结构示意图[2] Fig.1 FE-SEM image of halloysite on Si-wafer and schematic illustration of crystalline structure of halloysite[2] |

通常情况下,纳米粒子会因其较大的表面能而聚集,在聚合物中难以均匀分布,因此如何使纳米粒子在聚合物中均匀分散成为纳米材料改性聚合物工作中的难题[5]。

与其他纳米粒子相比,HNTs较大的长径比有利于减少分子间接触,外表面所显示的弱负电不会因其他HNTs分子内表面所携带的正电而产生吸引作用,也能减弱分子间的自聚集效应。其管状分子结构具有较大的外表面积,可以增大与高分子基质的接触,使其能有效地分散在聚合物基质中。而在HNTs中,铝羟基在HNTs纳米管表面分布较少,分子间氢键作用力较弱,有效降低了HNTs纳米管间因氢键导致的自聚集,从而使其在多种聚合物基质和溶液中可以保持较好的分散状态。一定数量的羟基在一定程度上也能增强HNTs和聚酯类高分子间的相互作用[6],而非仅仅依靠分子间的范德华力等建立界面作用效果,例如与聚乳酸(PLA)中的羰基形成氢键[7],从而提高HNTs与高分子基质的界面粘合效果,实现管状分子的定向排列[8],最终提升材料的结晶度和力学性能。

3 HNTs的改性聚合物纳米复合材料的性能主要取决于加入的纳米粒子在聚合物基质中的分散状态以及与聚合物基质的界面结合效果。虽然HNTs的表面具有一定的极性[9],能较好地分散在极性的聚合物基质中,但实验证明,添加到极性聚合物中的HNTs也会出现一定的自聚集现象[10]。

为了使复合材料获得更高的性能,应采取对HNTs进行改性的方法以进一步提高其在聚合物基质中的分散程度和界面结合力。目前可通过多种方法对其进行改性。例如通过碱处理提高其表面羟基的数量[11],这是由于HNTs的特殊结构使得其大部分羟基主要分布于内表面,外表面和边缘处也有一定数量的羟基。为此可以使用碱处理等方法增加HNTs外表面上的羟基数量,这种方法能增加HNTs与聚合物基质间的氢键数量[11-12],从而提高HNTs与聚合物基质间的界面结合效果,提升聚合物的性能[6]。

利用硅烷偶联剂对HNTs的表面进行修饰是常见的修饰方法之一[13]。硅烷偶联剂可以在HNTs的外表面处通过化学或物理的方式接枝硅烷链,形成包覆层,有效改善聚合物和纳米粒子间的润湿作用,增强聚合物纳米复合材料的性能。通常情况下,针对不同的聚合物基质,可以选用带有不同官能团的硅烷偶联剂,如PLA/HNTs体系中常使用带有氨基的3-氨丙基三乙氧基硅烷(APTES)对HNTs进行改性[14]。

使用接枝高聚物的方法对HNTs进行改性能够集合HNTs和聚合物材料的优点[15]。该方法通过HNTs表面的羟基作为引发位点进行开环聚合以接枝高分子链[16],从而提高HNTs与聚合物基质的相容性,使HNTs能高效地分散于聚合物基质中。

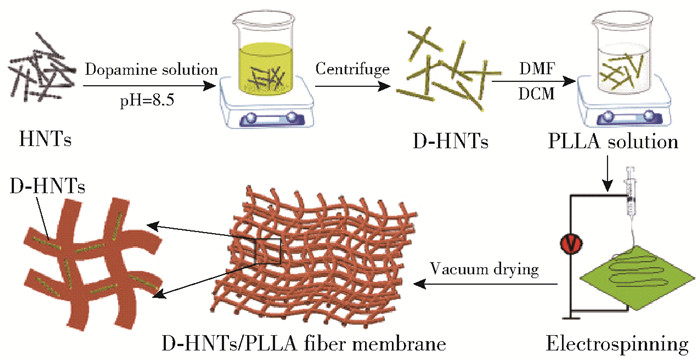

4 HNTs对聚乳酸基材料的性能影响聚乳酸是当今最重要的环境友好、可降解的高分子材料之一,其具有较强的刚性,但存在较低的结晶速率、较大的脆性及较差的热稳定性等缺点。作为聚酯类高分子,它可与HNTs中的羟基形成氢键,有效提升材料的性能。为此可通过机械挤出法、溶液混合法、原位聚合法和静电纺丝法等手段制备相应的复合材料。图 2显示了聚多巴胺包覆的HNTs(D-HNTs)与左旋聚乳酸(PLLA)共混物(D-HNTs/PLLA)的电纺丝制备路线[17]。由于HNTs的引入,聚乳酸基复合材料的性能主要会产生以下几方面的变化。

|

图 2 D-HNTs/PLLA电纺纤维膜的制备路线[17] Fig.2 The preparation route of the D-HNTs/PLLA electrospun fiber membrane[17] |

HNTs能提高聚合物的热稳定性,原因有以下三方面:1)HNTs相比聚合物具有更高的热稳定性(HNTs在约400 ℃开始降解);2)聚合物链和降解产物可以进入HNTs的内腔,从而延迟了物质挥发并显著提高了热稳定性;3)分散良好的HNTs对传热和传质均具有阻挡作用。

Liu等[8]使用熔融混合的方法制备了PLA/HNTs复合材料,热重分析(TGA)实验结果表明,与纯PLA相比,PLA/HNTs复合材料的起始分解温度和T50%(失重率为50%时的温度)均得到提高。Risyon等[18]制备的PLA/HNTs膜的TGA结果同样显示HNTs的加入能提高PLA的热稳定性,且在HNTs的投加量为3%(质量分数)时取得最好的热稳定性,原因是3%的HNTs能在PLA基质中均匀分布,分散良好的HNTs形成了曲折的路径,为PLA膜提供了热屏障,阻止了热的传递,有效防止分解产物的挥发,阻碍了热降解的进行,因此提高了材料的热稳定性。

Sharma等[19]利用溶液浇铸法制备了纯PLA、PLA/聚乙二醇(PEG)、PLA/HNTs和PLA/PEG/HNTs等材料,发现随着HNTs的加入,PLA/HNTs和PLA/PEG/HNTs复合材料的起始分解温度和T50%均得到提高。

Oliaei等[20]制备了PLA/热塑性聚氨酯(TPU)/HNTs复合材料,通过TGA发现,不同配比的复合材料的起始分解温度均相同,但热分解速度随着HNTs添加量的增加而降低,且在590 ℃时残留量不同,添加HNTs最多的样品PLA25-15的质量残留率达到14.2%,可见加入HNTs能有效提高材料的热稳定性,他们推测其原因可能是降解的挥发产物进入了HNTs的管内腔。

Luyt等[21]报道了微纤化的聚(ε-己内酯)(PCL)/PLA/HNTs复合物的热降解行为。通过热重分析-傅里叶变换红外光谱法(TGA-FT-IR)研究发现,在PLA与PCL之间界面上的HNTs可能加快了PLA的降解,并且在PLA降解过程中形成的自由基在较低温度下引发了PCL的降解,降解产生的挥发性产物进入了HNTs的内腔,提升了材料的热稳定性。

4.2 聚乳酸基材料相结构HNTs的加入能显著改变聚合物的黏度,从而在多相体系中显著改变相结构,对复合材料的性能产生较大的影响。

Rashmi等[22]制备了PLA/尼龙11(PA11)/HNTs复合材料,实验表明HNTs选择定位于PA11相,提升了PA11的黏度,从而降低了液滴的破碎程度,同时与原PLA/PA11相比,加入HNTs后显著提升了PLA和PA11两相的相容性,表现为在PLA/PA11复合材料拉伸断裂的样品中,PA11从基体中脱附现象明显,证明了PA11与PLA基质间结合效果较差,而HNTs填充的PA11相在受力方向上经历了较大的塑性变形,所有PA11纤维均呈均匀拉伸,PA11与PLA之间无脱粘,证实了HNTs的加入改善了PA11和PLA的结合效果。

Oliaei等[20]制备了PLA/TPU/HNTs复合材料,扫描电子显微镜(SEM)结果表明HNTs的加入能提高PLA相的黏性,使原海岛状分相转变为半连续分相。

Erpek等[23]通过实验证明了HNTs的加入使得PLA/PEG复合材料的分散相平均相尺寸和相间距离减小,提高了局部剪切屈服,吸收了较高的冲击能,从而提升了复合材料的抗冲击能力。

4.3 聚乳酸基材料结晶性能HNTs可作为异相成核的成核剂添加到聚合物中,能够起到增加成核位点、降低结晶活化能、加快结晶速率和提高结晶度的作用。

Kaygusuz等[24]研究了HNTs对PLA结晶过程的影响。等温结晶过程表明,由于异相成核效应,添加HNTs会使PLA结晶速率变快,结晶时间缩短;非等温结晶过程表明,非均相成核作用使PLA/HNTs纳米复合材料的结晶度提高了10倍,并且结晶温度升高。加入1%(质量分数)HNTs后,PLA的结晶度最高,达到了47%。

梁丽金等[25]将HNTs、PLA3001D与自制氧化交联剂通过双螺杆挤出法进行加工,获得PLA/HNTs复合材料,实验证明HNTs的成核效果明显,提高了整个体系的结晶效率。

张显勇等[26]将HNTs和PLA4032D通过双螺杆挤出法进行加工,制备了HNTs/PLA复合材料,同样发现HNTs能够发挥异相成核的作用,当HNTs的质量分数为1.2%时,结晶度较纯PLA提高了40.98%,且球晶的尺寸显著减小。

Risyon等[18]使用浇膜法制备了PLA/HNTs复合膜,研究表明在HNTs的添加量为3%(质量分数)时分散效果较好,此时对PLA基质结晶度的提升效果最好。

Xu等[27]使用缩聚的方法成功在HNTs上接枝了PLA(p-HNTs),与原HNTs相比,p-HNTs在PLLA基质中有更好的分散性,能够更有效地起到异相成核的作用,从而加快了结晶速率并提高了结晶度。表 1为现有的一些HNTs对聚乳酸基复合材料的结晶性能影响的研究工作总结。

| 下载CSV 表 1 HNTs对聚乳酸基材料的结晶性能的影响 Table 1 The influence of HNTs on the crystallization properties of PLA-based composite |

HNTs的加入对于聚乳酸基材料的降解速率一般能够起到加速的效果。Castro-Aguirre等[28]研究了HNTs纳米粘土对PLA生物降解性的影响,结果表明含纳米粘土的薄膜的生物降解比PLA提前开始。Montava-Jorda等[29]也研究了PLA/HNTs复合材料的生物降解性,结果表明HNTs的加入使得复合材料的亲水性得到加强,因此加快了复合材料的水解,提升了材料的生物降解性能。

Torres等[30]的实验表明,向PLA/PCL/羟基磷灰石(HA)体系中加入HNTs能提升亲水性,且降低了复合材料中PCL的结晶度,但并不会改变PLA/PCL/HA复合材料的表面润湿性。在降解过程中,复合材料结晶度的降低和亲水性的提升能有效促进复合材料的水解。

4.5 聚乳酸基材料机械性能HNTs在一定程度上能有效分散在PLA中,并且由于HNTs和PLA分子间能形成氢键,或者经过接枝改性后的HNTs能与聚合物基质有更好的界面结合效果,从而在复合材料受到外力作用时可将应力转移至HNTs处,由于HNTs具有较高的模量,可提高材料的力学性能。聚合物与埃洛石纳米管复合材料的力学性能与HNTs的添加量、分散程度和界面相互作用有关。

张显勇等[26]通过SEM分析,证明HNTs的加入使得HNTs/PLA复合材料的断面粗糙度增大,表面出现大量裂纹和孔洞,说明复合材料发生断裂时所受到的阻碍增大,有助于韧性提高,但当HNTs含量过高时产生了聚集现象,PLA的拉伸强度下降,断裂伸长率出现先上升后下降的趋势。Liu等[8]通过熔融混合挤出法制备了PLA/HNTs复合材料,经FT-IR测试证明HNTs外部的羟基与PLA中的羰基形成了氢键,从而提高了HNTs和PLA之间的相互作用,并且由透射电子显微镜(TEM)图像可知,在HNTs添加量相对较低时,HNTs分子在PLA基质中呈现定向排列且没有发生明显的聚集现象,这有利于将拉伸应力从PLA转移至HNTs处,从而提高了PLA的拉伸和弯曲性能。Risyon等[18]同样证明了这种氢键的存在能有效增强PLA的力学性能,在其实验中发现添加3%(质量分数)的HNTs的PLA/HNTs复合膜的拉伸强度、屈服强度和杨氏模量均表现出最佳性能。

聚合物中HNTs分散是否均匀也决定了纳米复合材料的最终机械性能。球磨法能有效减少HNTs的聚集,Bugatti等[31]将HNTs用作溶菌酶分子的药物载体,通过球磨技术将其掺入PLA基质中,使用SEM观察复合材料的形态,发现复合膜上的HNTs在PLA基质中分散非常均匀,即使HNTs的含量高达5%(质量分数),也只能看到很少的聚集,复合材料的弹性模量和断裂伸长率得到了提升。Dong等[6]通过静电纺丝法成功制备了PLA/HNTs纳米复合纤维,并用分散剂BYK-9076进行处理,以减轻静电纺丝过程中HNTs的沉降,经过SEM分析,发现未经处理的HNTs会适度增加PLA的纤维直径,使用分散剂处理的HNTs会减小复合纤维的直径,表明分散剂BYK-9076可使HNTs更好地分散,提升了复合材料的拉伸强度和拉伸模量。Xu等[27]使用缩聚的方法成功在HNTs上接枝了PLA,得到p-HNTs,与原HNTs相比,p-HNTs在PLLA基质中有更好的分散性,含有p-HNTs的PLLA样品具有更高的拉伸模量和拉伸强度。

HNTs与聚合物基质的界面结合也是增强纳米复合材料机械性能的关键因素。HNTs边缘含有羟基,所以与极性聚合物之间存在一定的极性吸附。如Risyon等[18]经FT-IR证明HNTs和PLA间形成了稳定的氢键,有效增强了PLA的力学性能。Guo等[12]将碱处理的HNTs与PLA4043D进行熔融共混,这种碱处理的方法使得HNTs与PLA分子之间生成了更多的氢键,从而改善了PLA与HNTs之间的界面相互作用,促进了HNTs在PLA基质中的分散,显著提高了PLA的抗拉模量、强度和韧性。

PLA接枝马来酸酐(MA-g-PLA)也能用于改善PLA/HNTs纳米复合材料之间的界面作用力[32],差示扫描量热法(DSC)结果表明,HNTs的加入可以促进冷结晶,而MA-g-PLA的加入能使PLA/HNTs纳米复合材料的结晶度与原PLA相比提高16%,同时复合材料的拉伸强度和弹性模量得到改善。

增强界面相互作用的另一种方法是加入相容剂[33],这种方法可使复合材料的机械性能显著提高,季铵盐处理过的HNTs对PLA的增强效果比未处理的HNTs更好[34],这是由于增加了界面结合作用。Guo等[35]使用间苯二酚磷酸二苯酯(RDP)对HNTs进行官能化后添加到PLA和聚己二酸/对苯二甲酸丁二酯(PBAT)中,赋予了复合材料更好的延展性,RDP在实现相容性方面与氯化季铵盐的结果相似,但是比氯化季铵盐的方法简单得多,而且与具有高毒性的氯化季铵盐相比,RDP的安全性更高,并且不会在土壤或水中大量积累,实验结果表明,纳米粒子在PLA基质中分散良好,与聚合物基体的界面相容,使得复合材料的耐冲击性得到改善。表 2总结了HNTs对聚乳酸基材料的机械性能的影响。

| 下载CSV 表 2 HNTs对聚乳酸基材料的机械性能的影响 Table 2 The influence of HNTs on the mechanical properties of PLA-based composite |

HNTs及其复合物的毒性研究结果表明,一定浓度的HNTs对细胞和动物都是安全的,并且HNTs的孔结构丰富,表面羟基充足,成本低廉,机械性能良好,可用于制备复合载药控释系统以及组织工程支架,在生物医学方面具有广阔的应用前景。

Venkatesh等[36]在HNTs管内腔负载了阿司匹林并与PLA进行共混,与PLA基质直接负载药物并与HNTs共混进行对比,发现前者具有更好的机械性能,并且在短时间内药物的释放速度更快,在较长的时间范围内药物的释放总量更多,这归因于HNTs内腔装载药物的持续释放以及PLA的缓慢降解,研究结果表明负载有药物的HNTs与PLA的共混物具有作为支架的潜力。

Zhang等[37]通过电纺技术制备了PLA/HNTs电纺材料,其中HNTs用于负载如多粘菌素B硫酸盐等亲水性药物,PLA用于负载地塞米松等疏水性药物,实验结果表明HNTs在PLA基质中均匀分布,且提高了材料的拉伸强度和降解速率,可通过不同的投料比改变药物的释放行为,该材料具有明显的抗菌功效和作为体外烧伤敷料的潜力。

Liu等[38]利用开环聚合的方式对MgO和HNTs进行了修饰,制备了表面接枝PLLA链的gMgOs和gHNTs,然后用熔融共混的方法制备了复合3D打印材料,通过3D打印技术制备了具有不同大小的蜂窝结构的支架。实验发现gMgOs有利于小鼠胚胎成骨细胞前体(MC3T3-E1)的粘附、碱性磷酸酶(ALP)的分泌以及钙在支架上的沉积,而HNTs能有效提升支架的机械性能,实验证明两种添加剂协同存在可以使所制备的复合支架具有更强的亲水性、拉伸和压缩特性以及细胞亲和力和成骨活性。

Guo等[39]制备了SiO2修饰的HNTs,并采用选择性激光烧结(SLS)制备支架,相比未经改性的HNTs,经过改性后的HNTs能增强PLLA支架的机械性能,这是由于表面的SiO2能有效提升HNTs和PLLA基质的界面结合效果、HNTs的分散性以及材料的亲水性,这有利于促进人间充质干细胞(hMSCs)的粘附、增殖和成骨分化。该支架显示出更好的磷灰石形成能力。

5 总结与展望HNTs作为一种天然无机纳米管状材料,在聚合物的改性方面展现了广阔的研究前景。目前大部分研究结果表明,HNTs能在高分子基质中较好地分散,并且能有效提升PLA基材料的性能(如结晶度和力学性能),但仍存在PLA基质与HNTs界面作用较差的问题,在对HNTs进行改性后能在一定程度上改善PLA和HNTs的界面作用,更好地实现PLA性能提升。

虽然HNTs对PLA基材料的改性研究已取得了一定的成果,但仍有许多方面等待发展和完善,主要可以通过以下两方面的研究进一步提升复合材料的性能:

(1) 探究HNTs团聚出现的原因,控制团聚体的数量和大小,以及研究团聚体对复合材料性能的影响。

(2) 选择合适的表面改性方法来提高HNTs和PLA基材料的相容性,调控HNTs在材料中的分散情况、与基材的相互作用,以此提升材料的性能并拓宽PLA基材料的应用范围。

| [1] |

WU F, ZHENG J Q, LI Z X, et al. Halloysite nanotubes coated 3D printed PLA pattern for guiding human mesenchymal stem cells (hMSCs) orientation[J]. Chemical Engineering Journal, 2019, 359: 672-683. DOI:10.1016/j.cej.2018.11.145 |

| [2] |

YAH W O, XU H, SOEJIMA H, et al. Biomimetic dopamine derivative for selective polymer modification of halloysite nanotube lumen[J]. Journal of the American Chemical Society, 2012, 134(29): 12134-12137. DOI:10.1021/ja303340f |

| [3] |

刘明贤, 周长忍, 贾德民. 埃洛石纳米管及其复合材料[M]. 北京: 科学出版社, 2019: 39-41. LIU M X, ZHOU C R, JIA D M. Halloysite nanotubes and their composites[M]. Beijing: Science Press, 2019: 39-41. (in Chinese) |

| [4] |

LIU M X, JIA Z X, JIA D M, et al. Recent advance in research on halloysite nanotubes-polymer nanocomposite[J]. Progress in Polymer Science, 2014, 39(8): 1498-1525. DOI:10.1016/j.progpolymsci.2014.04.004 |

| [5] |

XIE X L, MAI Y W, ZHOU X P. Dispersion and alignment of carbon nanotubes in polymer matrix: a review[J]. Materials Science & Engineering: R: Reports, 2005, 49(4): 89-112. |

| [6] |

DONG Y, MARSHALL J, HAROOSH H J, et al. Polylactic acid (PLA)/halloysite nanotube (HNT) composite mats: influence of HNT content and modification[J]. Composites Part A: Applied Science and Manufacturing, 2015, 76: 28-36. DOI:10.1016/j.compositesa.2015.05.011 |

| [7] |

KRUGLIKOV A, VASILCHENKO A, KASPRZHITSKⅡ A, et al. Atomic-level understanding of interface interactions in a halloysite nanotubes-PLA nanocomposite[J]. RSC Advances, 2019, 9(67): 39505-39514. DOI:10.1039/C9RA08772A |

| [8] |

LIU M X, ZHANG Y, ZHOU C R. Nanocomposites of halloysite and polylactide[J]. Applied Clay Science, 2013, 75-76: 52-59. DOI:10.1016/j.clay.2013.02.019 |

| [9] |

CAVALLARO G, LAZZARA G, MILIOTO S, et al. Hydrophobically modified halloysite nanotubes as reverse micelles for water-in-oil emulsion[J]. Langmuir, 2015, 31(27): 7472-7478. DOI:10.1021/acs.langmuir.5b01181 |

| [10] |

LVOV Y, ABDULLAYEV E. Functional polymer-clay nanotube composites with sustained release of chemical agents[J]. Progress in Polymer Science, 2013, 38(10-11): 1690-1719. DOI:10.1016/j.progpolymsci.2013.05.009 |

| [11] |

ZENG S S, REYES C, LIU J J, et al. Facile hydroxylation of halloysite nanotubes for epoxy nanocomposite applications[J]. Polymer, 2014, 55: 6519-6528. DOI:10.1016/j.polymer.2014.10.044 |

| [12] |

GUO J H, QIAO J X, ZHANG X. Effect of an alkalized-modified halloysite on PLA crystallization, morphology, mechanical, and thermal properties of PLA/halloysite nanocomposites[J]. Journal of Applied Polymer Science, 2016, 133(48): 44272. |

| [13] |

TERZOPOULOU Z, PAPAGEORGIOU D G, PAPAGEORGIOU G Z, et al. Effect of surface functionalization of halloysite nanotubes on synthesis and thermal properties of poly(ε-caprolactone)[J]. Journal of Materials Science, 2018, 53(9): 6519-6541. DOI:10.1007/s10853-018-1993-1 |

| [14] |

KRISHNAIAH P, RATNAM C T, MANICKAM S. Development of silane grafted halloysite nanotube reinforced polylactide nanocomposites for the enhancement of mechanical, thermal and dynamic-mechanical properties[J]. Applied Clay Science, 2017, 135: 583-595. DOI:10.1016/j.clay.2016.10.046 |

| [15] |

KUBADE P, TAMBE P. Influence of surface modification of halloysite nanotubes and its localization in PP phase on mechanical and thermal properties of PP/ABS blends[J]. Composite Interfaces, 2017, 24(5): 469-487. DOI:10.1080/09276440.2016.1235442 |

| [16] |

LUO B H, HSU C E, LI J H, et al. Nano-composite of poly(L-lactide) and halloysite nanotubes surface-grafted with L-lactide oligomer under microwave irradiation[J]. Journal of Biomedical Nanotechnology, 2013, 9(4): 649-658. DOI:10.1166/jbn.2013.1570 |

| [17] |

LUO C, ZOU Z P, LUO B H, et al. Enhanced mechanical properties and cytocompatibility of electrospun poly-(L-lactide) composite fiber membranes assisted by polydopamine-coated halloysite nanotubes[J]. Applied Surface Science, 2016, 369: 82-91. DOI:10.1016/j.apsusc.2016.02.048 |

| [18] |

RISYON N P, OTHMAN S H, BASHA R K, et al. Characterization of polylactic acid/halloysite nanotubes bionanocomposite films for food packaging[J]. Food Packaging and Shelf Life, 2020, 23: 100450. DOI:10.1016/j.fpsl.2019.100450 |

| [19] |

SHARMA S, SINGH A A, MAJUMDAR A, et al. Tailoring the mechanical and thermal properties of polylactic acid-based bionanocomposite films using halloysite nanotubes and polyethylene glycol by solvent casting process[J]. Journal of Materials Science, 2019, 54(12): 8971-8983. DOI:10.1007/s10853-019-03521-9 |

| [20] |

OLIAEI E, KAFFASHI B. Investigation on the properties of poly(L-lactide)/thermoplastic poly(ester urethane)/halloysite nanotube composites prepared based on prediction of halloysite nanotube location by measuring free surface energies[J]. Polymer, 2016, 104: 104-114. DOI:10.1016/j.polymer.2016.09.092 |

| [21] |

LUYT A S, KELNAR I. Effect of halloysite nanotubes on the thermal degradation behaviour of poly(ε-caprolactone)/poly(lactic acid) microfibrillar composites[J]. Polymer Testing, 2017, 60: 166-172. DOI:10.1016/j.polymertesting.2017.03.027 |

| [22] |

RASHMI B J, PRASHANTHA K, LACRAMPE M F, et al. Toughening of poly(lactic acid) without sacrificing stiffness and strength by melt-blending with polyamide 11 and selective localization of halloysite nanotubes[J]. Express Polymer Letters, 2015, 9(8): 721-735. DOI:10.3144/expresspolymlett.2015.67 |

| [23] |

ERPEK C E Y, OZKOC G, YILMAZER U. Effects of halloysite nanotubes on the performance of plasticized poly(lactic acid)-based composites[J]. Polymer Composites, 2016, 37(11): 3134-3148. DOI:10.1002/pc.23511 |

| [24] |

KAYGUSUZ I, KAYNAK C. Influences of halloysite nanotubes on crystallisation behaviour of polylactide[J]. Plastics Rubber and Composites, 2015, 44(2): 41-49. DOI:10.1179/1743289814Y.0000000116 |

| [25] |

梁丽金, 钟旭飘, 谢德明. PLA/HNTs纳米复合材料的制备、性能及其发泡行为[J]. 材料科学与工程学报, 2015, 33(5): 743-747, 758. LIANG L J, ZHONG X P, XIE D M. Preparation and properties of PLA/HNTs nanocomposites and its foaming[J]. Journal of Materials Science and Engineering, 2015, 33(5): 743-747, 758. (in Chinese) |

| [26] |

张显勇, 王忠, 贾仕奎, 等. 埃洛石纳米管/PLA复合材料的断口形貌、结晶行为及力学性能研究[J]. 塑料工业, 2018, 46(12): 51-55, 17. ZHANG X Y, WANG Z, JIA S K, et al. Study on fracture morphology, mechanical properties and crystallization behavior of nano-HNT/PLA composites[J]. Plastics Industry, 2018, 46(12): 51-55, 17. (in Chinese) |

| [27] |

XU W, LUO B H, WEN W, et al. Surface modification of halloysite nanotubes with L-lactic acid: an effective route to high-performance poly(L-lactide) composites[J]. Journal of Applied Polymer Science, 2015, 132(7): 41451. |

| [28] |

CASTRO-AGUIRRE E, AURAS R, SELKE S, et al. Impact of nanoclays on the biodegradation of poly(lactic acid) nanocomposites[J]. Polymers, 2018, 10(2): 202. DOI:10.3390/polym10020202 |

| [29] |

MONTAVA-JORDA S, CHACON V, LASCANO D, et al. Manufacturing and characterization of functionalized aliphatic polyester from poly(lactic acid) with halloysite nanotubes[J]. Polymers, 2019, 11(8): 1314. DOI:10.3390/polym11081314 |

| [30] |

TORRES E, DOMINGUEZ-CANDELA I, CASTELLO-PALACIOS S, et al. Development andcharacterization of polyester and acrylate-based composites with hydroxyapatite and halloysite nanotubes for medical applications[J]. Polymers, 2020, 12(8): 1703. DOI:10.3390/polym12081703 |

| [31] |

BUGATTI V, SORRENTINO A, GORRASI G. Encapsulation of lysozyme into halloysite nanotubes and dispersion in PLA: structural and physical properties and controlled release analysis[J]. European Polymer Journal, 2017, 93: 495-506. DOI:10.1016/j.eurpolymj.2017.06.024 |

| [32] |

ERTAS M, ALTUNTAS E, CAVDAR A D. Effects of halloysite nanotube on the performance of natural fiber filled poly(lactic acid) composites[J]. Polymer Composites, 2019, 40(11): 4238-4247. DOI:10.1002/pc.25284 |

| [33] |

SHARMA S, SINGH A A, MAJUMDAR A, et al. Harnessing the ductility of polylactic acid/halloysite nanocomposites by synergistic effects of impact modifier and plasticiser[J]. Composites Part B: Engineering, 2020, 188: 107845. DOI:10.1016/j.compositesb.2020.107845 |

| [34] |

PRASHANTHA K, LECOUVET B, SCLAVONS M, et al. Poly(lactic acid)/halloysite nanotubes nanocomposites: structure, thermal, and mechanical properties as a function of halloysite treatment[J]. Journal of Applied Polymer Science, 2013, 128(3): 1895-1903. |

| [35] |

GUO Y C, HE S, YANG K, et al. Enhancing the mechanical properties of biodegradable polymer blends using tubular nanoparticle stitching of the interfaces[J]. ACS Applied Materials & Interfaces, 2016, 8(27): 17565-17573. |

| [36] |

VENKATESH C, CLEAR O, MAJOR I, et al. Faster release of lumen-loaded drugs than matrix-loaded equivalent in polylactic acid/halloysite nanotubes[J]. Materials, 2019, 12(11): 1830. DOI:10.3390/ma12111830 |

| [37] |

ZHANG X Z, GUO R, XU J Q, et al. Poly(L-lactide)/halloysite nanotube electrospun mats as dual-drug delivery systems and their therapeutic efficacy in infected full-thickness burns[J]. Journal of Biomaterials Applications, 2015, 30(5): 512-525. DOI:10.1177/0885328215593837 |

| [38] |

LIU K, LI W Y, CHEN S T, et al. The design, fabrication and evaluation of 3D printed gHNTs/gMgO whiskers/PLLA composite scaffold with honeycomb microstructure for bone tissue engineering[J]. Composites Part B: Engineering, 2020, 192: 108001. DOI:10.1016/j.compositesb.2020.108001 |

| [39] |

GUO W, XU L, FENG P, et al. In-situ growth of silica nano-protrusions on halloysite nanotubes for interfacial reinforcement in polymer/halloysite scaffolds[J]. Applied Surface Science, 2020, 513: 145772. DOI:10.1016/j.apsusc.2020.145772 |