腐蚀带来的损害是全世界共同面临的灾难性问题[1],不仅会给企业造成经济上的巨额损失,还极有可能引发事故,威胁人身安全。作为炼油龙头装置的常减压装置,其塔类设备是整个装置完成石化工艺生产过程的核心。随着后石油时代原油质量的下降,原油品质不断劣化[2-3],加上炼油设备老化等诸多因素的影响,使得常减压蒸馏装置塔类设备的腐蚀问题愈加严重。由于塔类设备工艺过程和介质状态等方面的复杂性,导致塔类设备腐蚀失效的因素十分复杂,因此,收集大量统计腐蚀失效案例并加以系统的整理、分析并研究讨论其规律性,对炼化企业常减压装置塔类设备的腐蚀防护工作具有重大意义。

近年来有一些学者对炼化设备的腐蚀情况开展了统计分析,宋光雄等[4]整理收集了2004年之前关于压力容器管道的腐蚀失效案例,探究了压力容器管道比较突出的腐蚀问题及材料对腐蚀的影响;莫烨强等[5]整理了2011—2014年间使用的267台金属换热器的腐蚀失效案例,统计了换热器的腐蚀失效类型、腐蚀部位等数量,并详细分析了材料对腐蚀的影响;陈浩等[6]对2012年国内3套常减压蒸馏装置的422台设备腐蚀调查结果进行汇总和分析,找出了常减压蒸馏装置的腐蚀薄弱环节。

炼厂在停工检修期间会对厂内装置重点设备进行腐蚀检查并撰写腐蚀报告,本文对近年来检查出的多套典型常减压装置塔类设备的腐蚀失效案例进行了归纳总结,统计发生严重腐蚀的塔类设备的腐蚀失效类型、重点腐蚀部位、材质应用情况的数量和比例,进而探究各类因素对腐蚀发展规律的影响,分析腐蚀原因,给出相应的选材和防腐建议,为炼厂常减压装置塔类设备腐蚀防护工作的开展奠定基础。

1 塔类设备腐蚀失效类型和腐蚀部位统计对2013—2019年期间18个工厂使用的75台常减压装置常见塔类设备的腐蚀失效情况进行检查,其中初馏塔15台,常压塔20台,汽提塔26台(包括常压汽提塔及减压汽提塔),减压塔14台,并对其中出现严重腐蚀部位的39台塔器进行了统计分析。

经统计,发生严重腐蚀的塔类设备中,有常压塔15台,减压塔10台,初馏塔5台,汽提塔9台(常压汽提塔6台,减压汽提塔3台)。

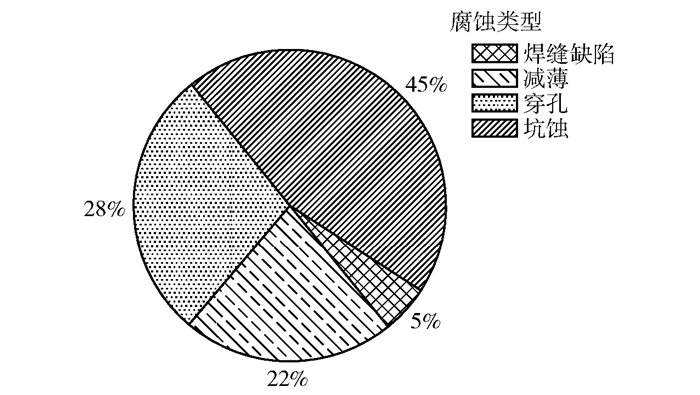

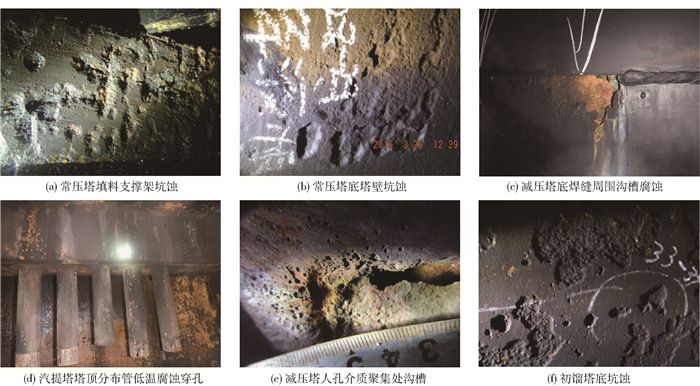

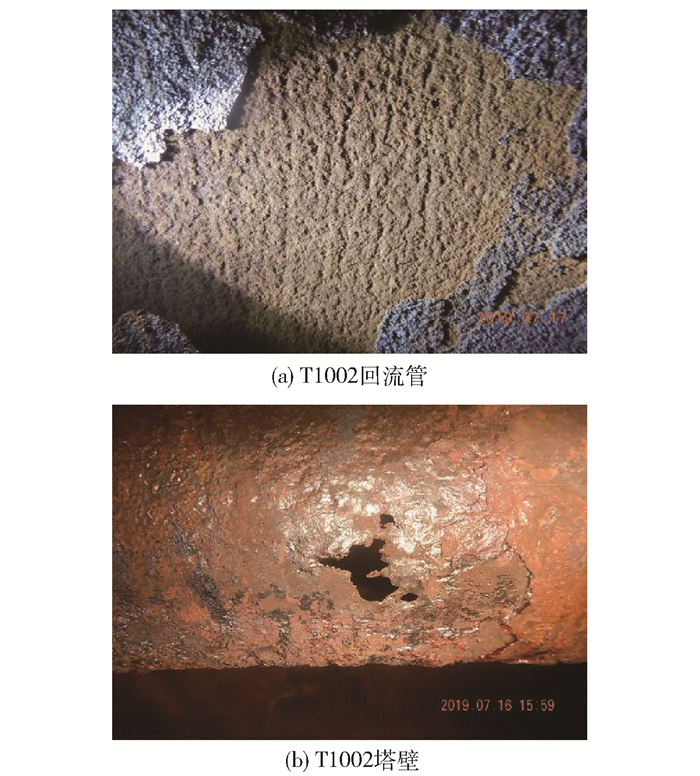

如图 1所示,根据塔类设备出现的腐蚀形貌类型可将腐蚀分为坑蚀、腐蚀穿孔、减薄、焊缝缺陷4类。其中坑蚀现象出现的最多,占全部腐蚀案例的45%,其次是由腐蚀造成的穿孔占28%,腐蚀减薄现象占22%,出现焊缝缺陷腐蚀的60例为5%。塔类设备腐蚀案例中出现的典型腐蚀形貌如图 2所示。

|

图 1 腐蚀形貌类型分布 Fig.1 Distribution of corrosion morphology types |

|

图 2 塔类设备典型腐蚀形貌图 Fig.2 Typical corrosion morphology of the tower equipment |

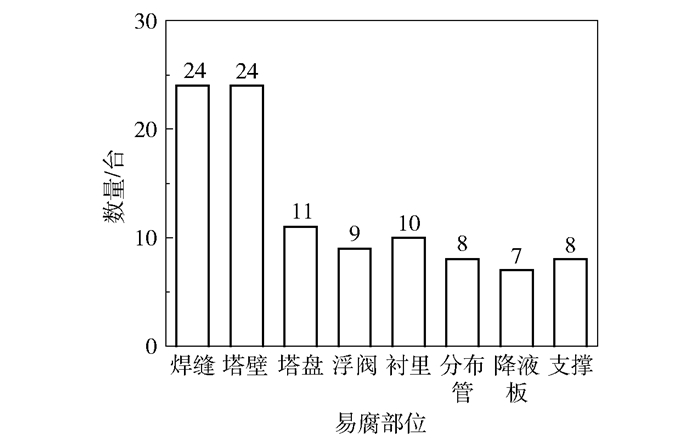

对发生严重腐蚀的塔类设备的腐蚀部位进行统计,结果见图 3,塔类设备的焊缝和塔壁由于接触介质范围较大,出现腐蚀问题的数量最多,在高温和低温腐蚀部位均有发生,由于它们也是影响塔类设备寿命的关键部位,因此应作为开展防腐工作重点关注的部位;而塔盘、衬里、浮阀、分布管、塔内支撑件和降液板腐蚀问题主要集中在低温腐蚀部位,出现腐蚀问题对加工效果影响较大。

|

图 3 易腐蚀部位和数量 Fig.3 Corrosion-prone parts and numbers |

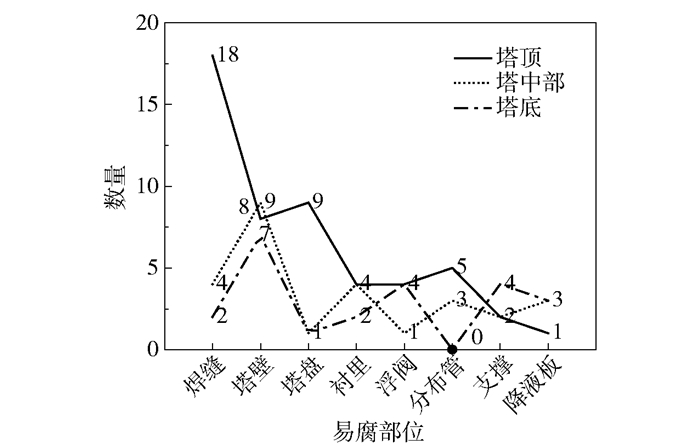

根据塔类设备的工艺条件,将其划分为塔顶、塔中部、塔底3个系统,对3个系统中发生严重腐蚀的各个部位进行数量统计分析,结果见图 4。

|

图 4 易腐蚀部位在塔类设备中不同位置发生腐蚀的数量 Fig.4 The numbers of corrosion-prone parts at different locations in the tower |

相较于塔中部和塔底,常减压装置塔类设备腐蚀问题较为严重的部位主要集中在塔顶,这是由于原油中较高的盐含量使得其在加工过程中水解释放氯化氢,同时原油中硫含量的升高导致塔顶系统中硫化氢的浓度升高,这两类腐蚀因素易于在塔顶低温部位积累并快速引发腐蚀[7]。

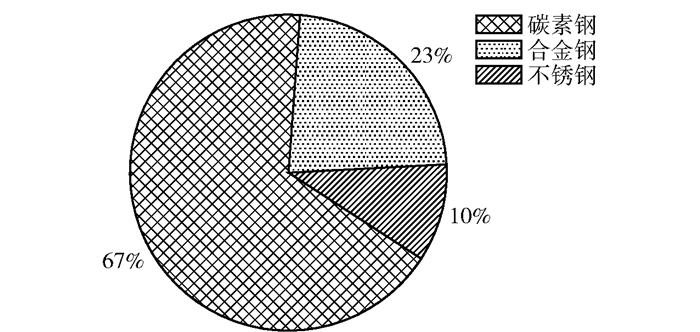

2 材料对腐蚀失效的影响对出现严重腐蚀部位的39台塔类设备所使用的材料进行分析,所研究常减压装置的塔类设备腐蚀失效案例中主要涉及不锈钢、合金钢和碳素钢3种金属材料,失效案例中各类材料使用占比如图 5所示。

|

图 5 材料类型的腐蚀失效图 Fig.5 Corrosion failure diagram for different material types |

由于投用年代久远及经济和技术水平上的限制,可选择的装置材料范围较窄。炼厂中多选用低合金钢和碳素钢等抗腐蚀性较差的材料,导致其出现腐蚀的现象相对突出[5]。

3 原油性质及加工负荷对腐蚀失效的影响由于各炼化企业加工的原油品种和性质不同,以及原油掺炼混合比不同,使得实际加工原料的酸值、含硫量及含盐量有所差异,从而在加工过程中引起腐蚀的主导介质和发生严重腐蚀部位的腐蚀原因也有所差异。

表 1汇总了比较典型的5个炼油厂主要加工的原油品种和其主要性质及装置加工负荷。从表中可以看出,厂2常减压蒸馏装置所加工原油品种为哈萨克斯坦库姆科尔原油,该原油属于石蜡基含硫轻质原油,其中硫的质量分数为0.62%。装置实际运行期间掺炼了部分(不超过原油总质量分数的15%)的国内油,造成掺炼混合后的原油酸值(1 g物质中酸对应的氢氧化钾的毫克数,mg/g)达到0.3~0.4 mg/g,超过了原油的设计酸值0.1 mg/g,且混合后油品的硫的质量分数在0.5%~0.6 %之间,仍属于含硫原油。该装置腐蚀性介质主要为硫,硫腐蚀是主要腐蚀类型,易腐蚀部位为减压塔顶酸性水系统和塔底高温部位。该厂常减压蒸馏装置设计原油加工能力为1 000万t/a,由于加工负荷较大,导致塔内油气线速度及介质流速明显较高,造成减顶和常顶挥发冷却系统腐蚀极为严重。而相较于另一加工同种原油且投用时间几乎相等的炼油厂,在塔类设备尺寸规格相差无几的情况下,其年加工量仅为600万t/a,尚未发现明显的腐蚀现象。

| 下载CSV 表 1 各厂主要加工的原油品种、性质及设备加工负荷 Table 1 Main processed crude oil varieties, properties and equipment processing loads |

厂1和厂3装置的设计年加工产量相近,分别为550万t/a和500万t/a,但加工原油的性质差异较大,与国内长庆混合原油(低硫中间-石蜡基原油)相比,俄罗斯原油(轻质含硫中间基原油)的硫、盐、氯等腐蚀性介质含量都高出数倍,尤其是硫含量高出6倍,导致厂1装置的腐蚀加剧。由于硫含量和盐含量都偏高,厂1装置的低温部位与高温部位都发生了严重的腐蚀,而厂3装置仅有塔顶冷凝冷却系统等低温部位发生了较为明显的腐蚀。

4 腐蚀原因及机理分析 4.1 低温H2S+HCl+H2O腐蚀常减压塔类设备中,低温部位较易发生低温H2S+HCl+H2O腐蚀,如减压塔、常压塔和初馏塔的塔顶冷凝冷却系统等。案例中这3类塔的塔顶温度基本都处于110 ℃左右,在水的作用下,极易发生硫化氢腐蚀,放空的腐蚀性气体在低温下冷凝,沿塔壁回流,造成腐蚀。碳钢多表现为均匀腐蚀,不锈钢多表现为点蚀[8]。腐蚀机理如下。

原油中的氯盐加热会水解生成HCl

| $ \begin{align} & \text{MgC}{{\text{l}}_{\text{2}}}\text{+2}{{\text{H}}_{\text{2}}}\text{O}\xrightarrow{\sim 120\ ℃}\text{Mg}{{\left( \text{OH} \right)}_{\text{2}}}\text{+2HCl}\uparrow \\ & \text{CaC}{{\text{l}}_{\text{2}}}\text{+2}{{\text{H}}_{\text{2}}}\text{O}\xrightarrow{\sim 175\ ℃}\text{Ca}{{\left( \text{OH} \right)}_{\text{2}}}\text{+2HCl}\uparrow \\ \end{align} $ |

原油中的硫化物在加工过程中会生成H2S,低温环境下存在的HCl和H2S在含水时会冷凝结露出现水滴,HCl溶于少量水形成盐酸并浓缩,形成具有强烈腐蚀性的稀盐酸腐蚀环境。由于HCl在初始露点处最具有腐蚀性,低温H2S+HCl+H2O腐蚀在露点时最为严重,故称作露点腐蚀。当介质中的HCl含量越高时,腐蚀越严重,同时H2S的存在可使腐蚀加速,与HCl形成腐蚀循环,发生的反应如下。

| $ \begin{align} & \text{Fe}+2\text{HCl}\to \text{FeC}{{\text{l}}_{\text{2}}}\text{+}{{\text{H}}_{\text{2}}} \\ & \text{FeC}{{\text{l}}_{\text{2}}}\text{+}{{\text{H}}_{\text{2}}}\text{S}\to \text{FeS}\downarrow +\text{2HCl } \\ & \text{Fe+}{{\text{H}}_{\text{2}}}\text{S}\to \text{FeS}\downarrow +{{\text{H}}_{\text{2}}} \\ & \text{FeS+2HCl}\to \text{FeC}{{\text{l}}_{\text{2}}}\text{+}{{\text{H}}_{\text{2}}}\text{S} \\ \end{align} $ |

除了HCl和H2S的浓度外,露点腐蚀还受介质pH值和温度等因素的影响[9]。常减压塔顶系统的主要腐蚀介质为HCl、H2S和NH3,这3种介质的pH值密切影响着塔顶设备的腐蚀程度和腐蚀速率[10],当pH < 6时,HCl腐蚀加剧,溶液的pH值越小,HCl的腐蚀性就越强,露点腐蚀的速率也越大,设备露点腐蚀的程度就越严重;随着溶液的pH值增大,H2S的溶解度也随之增大,当pH>8时,H2S腐蚀加剧且腐蚀速率提高。温度对露点腐蚀的影响尤为重要,当塔顶系统的操作温度改变时,露点温度和设备发生腐蚀的位置也相应改变[11],一般随着温度的升高,腐蚀性介质的溶解度增加,露点腐蚀速率加大。

当操作温度继续下降到某一临界点时,HCl、H2S和NH3相互间将会发生反应生成铵盐结晶,并沉积结垢,反应式如下。

| $ \begin{align} & \text{N}{{\text{H}}_{\text{3}}}\left( \text{g} \right)\text{+HCl}\left( \text{g} \right)\rightleftharpoons \text{N}{{\text{H}}_{\text{4}}}\text{Cl}\left( \text{s} \right)\text{ } \\ & \text{N}{{\text{H}}_{\text{3}}}\left( \text{g} \right)\text{+}{{\text{H}}_{\text{2}}}\text{S}\left( \text{g} \right)\rightleftharpoons \text{N}{{\text{H}}_{\text{4}}}\text{HS}\left( \text{s} \right) \\ \end{align} $ |

在生成的两种固体中,NH4HS在不高于60 ℃时才会生成沉淀,而一般常减压装置塔顶系统的操作温度在100~140 ℃,且介质中HCl的含量远远超过H2S,大多数条件下不足以使NH4HS结晶[12]。另外NH4Cl结晶的部位在NH4HS之前,因此铵盐结晶主要是NH4Cl结晶。通常,铵盐结晶腐蚀发生在露点腐蚀之后[13]。

典型的低温H2S+HCl+H2O腐蚀形貌见图 6。某炼油厂常压塔T1002塔顶塔盘、塔壁等部位密布腐蚀坑,最大腐蚀坑深8 mm,回流管东侧腐蚀穿孔,塔顶冷回流管温度一般为40~45 ℃,顶循回流温度约90 ℃,再结合腐蚀形貌,判断为典型的低温H2S+HCl+H2O腐蚀。采集该塔顶腐蚀垢样并进行分析,结果如表 2所示。

|

图 6 低温H2S+HCl+H2O腐蚀形貌 Fig.6 Corrosion morphology at low temperature H2S+HCl+H2O type corrosion |

| 下载CSV 表 2 常压塔T1002塔顶垢样分析 Table 2 Analysis of scale sample at top of the atmospheric pressure tower T1002 |

由表 2可知,垢样呈酸性,主要成分为铁的氧化物、氯盐、少部分硫化物、铵盐等物质,且铁元素、氯元素、硫元素含量都较高,可知发生的低温H2S+HCl+H2O腐蚀十分严重。

4.2 高温硫+高温环烷酸腐蚀塔类设备中下部的高温部位主要发生高温腐蚀,其腐蚀过程为:当温度高于240 ℃时会发生高温硫腐蚀,温度继续升高则发生环烷酸腐蚀,升至270~280 ℃时达到腐蚀的第一个高峰,温度达到350~400 ℃时出现第二个腐蚀高峰。在350~400 ℃下, 单质硫、硫醇和硫化氢这些活性硫化物能直接与金属发生如下化学反应。

| $ \begin{align} & {{\text{H}}_{\text{2}}}\text{S+Fe}\to \text{FeS+}{{\text{H}}_{\text{2}}}\text{ }\!\!~\!\!\text{ } \\ & \text{RC}{{\text{H}}_{\text{2}}}\text{C}{{\text{H}}_{\text{2}}}\text{SH+Fe}\to \text{FeS+(RCH=C}{{\text{H}}_{\text{2}}}\text{)+}{{\text{H}}_{\text{2}}}\text{ }\!\!~\!\!\text{ } \\ & \text{S+Fe}\to \text{FeS} \\ \end{align} $ |

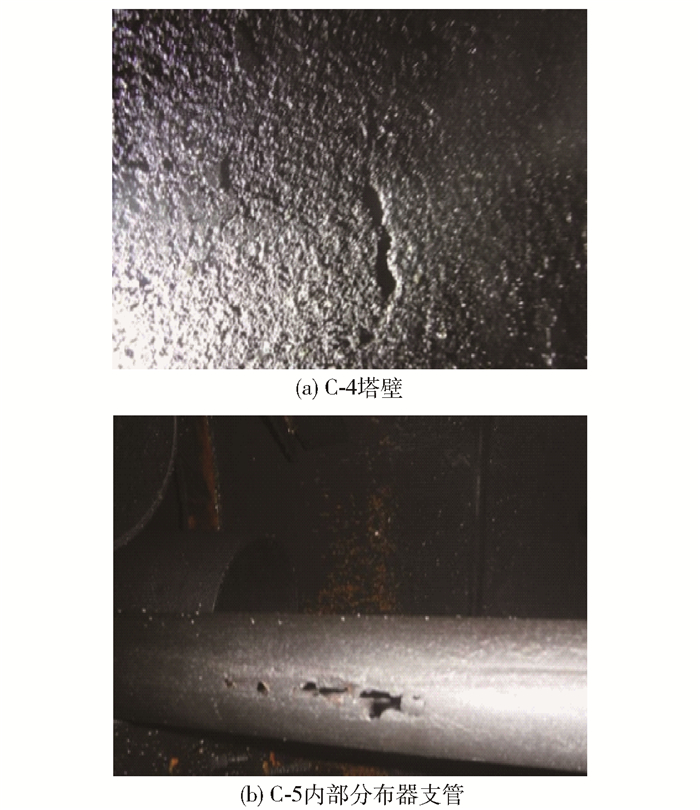

高温腐蚀的典型腐蚀形貌见图 7。该厂减压塔C-4中下部温度为387 ℃,介质为常底油,在该塔底部塔壁处有许多垢下腐蚀坑和沟槽状腐蚀坑,而且沟槽状腐蚀坑处周围塔壁表面光滑无垢;另一减压汽提塔C-5中下段操作温度为365 ℃,塔内分布器支管出现较长穿孔和较多坑蚀,其余部分光滑。因此可判断上述两塔的塔底部位均发生了高温环烷酸腐蚀和高温硫腐蚀。

|

图 7 高温环烷酸和高温硫腐蚀形貌 Fig.7 Corrosion morphology of high-temperature naphthenic acid and high-temperature sulfur type corrosion |

在塔顶冷凝冷却系统的奥氏体不锈钢部位、塔顶封头、塔壁及上层塔盘等部位,还会存在氯化物和硫化物应力腐蚀开裂,腐蚀过程如下。

(1) 氯化物应力腐蚀开裂。在含氯化合物水溶液的环境中,加上温度和拉伸应力的共同作用,300系列不锈钢和一些镍基合金容易产生开裂。溶液中氯离子含量的增加及溶解氧的存在,都会使开裂的可能性增加;温度升高,开裂的敏感性增加。

(2) 硫化物应力腐蚀开裂。硫化氢在钢铁表面释放大量氢原子向钢铁内部扩散,并促进钢铁吸收氢,氢原子在钢铁的高应力及高硬度区积聚,导致钢材变脆,产生裂纹。研究表明,在发生应力腐蚀开裂的案例中,不锈钢腐蚀约占60%[14]。

应力腐蚀开裂的典型腐蚀形貌见图 8。某厂初馏塔T101材质为A3R,在Cl-和硫化物存在的条件下发生了应力腐蚀开裂。

|

图 8 氯化物和硫化物应力腐蚀开裂腐蚀形貌 Fig.8 Corrosion morphology of chloride and sulfide stress cracking type corrosion |

在原料上,加强对原油品质的控制以及对原油的硫含量、酸值、盐含量等介质参数的监测,原则上保证在设计值之内,如加工的是劣质原油,则需要进行有控制的掺炼。除了将上述介质控制到装置设计值之下,还应在掺炼、混炼时保持相对稳定的混合掺炼量,以保证装置的平稳运行。在操作上,保证装置操作的连续性和平稳性,将处理量控制在设计范围内。在工艺上,对于高温部位考虑注入高温缓蚀剂进行工艺防腐,严格保证低温部位“一脱三注”(即原油脱盐、注碱、注氨、注缓蚀剂)工艺防腐措施的有效进行;针对低温腐蚀,应通过注入中和剂来中和HCl和H2S,将塔顶冷凝系统的pH值控制在6.5~7.5来减缓露点腐蚀;对于应力腐蚀开裂,可以适当提高塔顶挥发油气的温度,同时降低回流汽油的量。

5.2 监/检测建议加强对易发生腐蚀部位的腐蚀监测和对工艺防腐措施实施过程的监督及效果的检测;加强水质把控,包括对缓蚀阻垢剂、微生物含量及循环水中金属离子含量等参数的控制,在冷却水出水管口处安装电化学腐蚀探针,实现对总体腐蚀情况的实时监控;在发生严重腐蚀的部位安装探针,实时在线监测腐蚀状态,如冷却水的pH值、铁离子含量等指标,检验缓蚀剂的选择是否合适及加入量是否正常,及时反馈工艺防腐措施的实施效果。监测低温腐蚀部位的腐蚀速率,追踪冷凝污水中的pH值、氯离子含量等参数,结合平衡曲线、气压平衡常数Kp值等确定并监测重点部位的结晶温度,塔顶部位建议安装电阻腐蚀探针或者悬挂腐蚀试片。

5.3 选材建议在高温部位对衬里进行材质升级,研究表明,316L不锈钢在抵抗环烷酸腐蚀方面有很好的效果[15]。从塔顶往下,直到温度达到288 ℃的位置,建议选用022Cr19Ni10或06Cr18Ni11Ti等不锈钢材质;温度大于288 ℃时,根据流速进行选择,流速小于30 m/s,宜选用022Cr19Ni10,流速大于30 m/s,宜选用022Cr17Ni12Mo2这类不锈钢材质。低温部位筒体(顶部4~5层塔盘以上部位)、封头及塔壁复合层建议选用Monel合金钢或双相钢(022Cr25Ni7Mo4N、022Cr23Ni5Mo3N)。应力开裂腐蚀部位初顶及常顶系统的冷凝冷却系统推荐使用碳钢,若经济条件许可,可使用双相钢或钛材,不推荐300系列奥氏体不锈钢。

6 结论(1) 在常减压装置塔类设备腐蚀失效案例中,常见的腐蚀部位是塔壁及焊缝连接处,占总腐蚀部位的48%。腐蚀原因以低温H2S+HCl+H2O腐蚀、高温环烷酸和高温硫腐蚀以及氯化物和硫化物应力腐蚀开裂为主,其中塔顶部位低温H2S+HCl+H2O腐蚀情况较为严重。在腐蚀类型中,坑蚀所占比例较为突出,在后续的防护工作中应该重点关注局部腐蚀中的坑蚀现象。

(2) 从使用材质与发生腐蚀的关系方面进行分析,使用碳钢材质的塔类设备发生失效所占比例最大,建议塔类设备的选材以碳钢+0Cr13为主,塔盘以碳钢或碳钢+0Cr13为主,填料以0Cr18Ni9和00Cr17Ni14Mo2等不锈钢为主。

| [1] |

HAFIZ M H, MOHYALDEEN H M. Steel piling corrosion management of Al-Zubare harbor[J]. American Journal of Engineering and Applied Sciences, 2009, 2(4): 750-753. DOI:10.3844/ajeassp.2009.750.753 |

| [2] |

HAU J. Predicting sulfidic and naphthenic acid corrosion[J]. Corrosion, 2009, 65(12): 831-844. DOI:10.5006/1.3319109 |

| [3] |

SLAVCHEVA E, SHONE B, TURNBULL A. Review of naphthenic acid corrosion in oil refining[J]. British Corrosion Journal, 1999, 34(2): 125-131. DOI:10.1179/000705999101500761 |

| [4] |

宋光雄, 张晓庆, 常彦衍, 等. 压力设备腐蚀失效案例统计分析[J]. 材料工程, 2004(2): 6-9. SONG G X, ZHANG X Q, CHANG Y Y, et al. Corrosion failure cases about pressure vessels and pipes[J]. Materials Engineering, 2004(2): 6-9. (in Chinese) |

| [5] |

莫烨强, 孙亮, 侯艳宏, 等. 炼厂换热器腐蚀失效案例统计分析[J]. 广州化工, 2016, 44(20): 129-131. MO Y Q, SUN L, HOU Y H, et al. Heat exchanger failure cases statistics analysis in refinery[J]. Guangzhou Chemical Industry, 2016, 44(20): 129-131. (in Chinese) |

| [6] |

陈浩, 王刚, 吴祥, 等. 常减压蒸馏装置的腐蚀调查与分析[J]. 理化检验(物理分册), 2018, 54(3): 187-194. CHEN H, WANG G, WU X, et al. Corrosion investigation and analysis of atmospheric and vacuum distillation units[J]. Physical Testing & Chemical Analysis (Part A:Physical Testing), 2018, 54(3): 187-194. (in Chinese) |

| [7] |

于艳秋, 张景生, 刘小辉, 等. 常减压蒸馏装置塔顶腐蚀案例分析与控制[J]. 石油化工腐蚀与防护, 2007, 24(5): 29-30, 40. YU Y Q, ZHANG J S, LIU X H, et al. Case analysis and control of tower top corrosion in atmospheric and vacuum distillation units[J]. Corrosion & Protection in Petrochemical Industry, 2007, 24(5): 29-30, 40. (in Chinese) |

| [8] |

段春莲, 杨剑锋, 陈良超. 常减压蒸馏装置换热器腐蚀分析及建议措施[J]. 石油化工腐蚀与防护, 2019, 36(1): 14-17. DUAN C L, YANG J F, CHEN L C. Analysis and suggestions of heat exchanger corrosion in atmospheric and vacuum distillation unit[J]. Corrosion & Protection in Petrochemical Industry, 2019, 36(1): 14-17. (in Chinese) |

| [9] |

余进, 王刚, 乔光谱. 常减压蒸馏装置塔顶系统的腐蚀机理与防护措施[J]. 腐蚀与防护, 2019, 40(9): 687-691. YU J, WANG G, QIAO G P. Corrosion mechanism and protective measures of overhead system of atmospheric and vacuum distillation unit[J]. Corrosion and Protection, 2019, 40(9): 687-691. (in Chinese) |

| [10] |

王凯. HCl-H2O体系露点腐蚀规律及预测方法研究[D].杭州: 浙江理工大学, 2016. WANG K. Research of HCl-H2O system dew-point corrosion law and prediction method[D]. Hangzhou: Zhejiang University of Technology, 2016. (in Chinese) |

| [11] |

赵露露.常压塔顶系统低温部位HCl-H2O露点腐蚀规律研究[D].杭州: 浙江理工大学, 2018. ZHAO L L. Research of HCl-H2O dew-point corrosion law at the low temperature part of atmospheric tower overhead system[D]. Hangzhou: Zhejiang University of Technology, 2018. (in Chinese) |

| [12] |

吴祥, 程四祥, 陆秀群, 等. 某蒸馏装置常顶冷凝系统腐蚀分析与控制建议[J]. 化工机械, 2015, 42(4): 563-566. WU X, CHENG S X, LU X Q, et al. Corrosion analysis and control suggestions for the constant-top condensing system of a distillation unit[J]. Chemical Machinery, 2015, 42(4): 563-566. (in Chinese) |

| [13] |

何昌春, 徐磊, 陈伟, 等. 常顶系统流动腐蚀机理预测及防控措施优化[J]. 化工学报, 2019, 70(3): 1027-1034. HE C C, XU L, CHEN W, et al. Mechanism prediction of flow-induced corrosion and optimization of protection measures in overhead system of atmospheric tower[J]. CIESC Journal, 2019, 70(3): 1027-1034. (in Chinese) |

| [14] |

KOMAI K. Failure analysis and prevention in SCC and corrosion fatigue cases[J]. International Journal of Fatigue, 1998, 20(2): 145-154. |

| [15] |

KANE R D, CAYARD M S. Assess crude oil corrosivity[J]. Hydrocarbon Processing, 1998, 77(10): 97-103. |